一种新型脱硫吸收塔浆液循环泵入口混合器的制作方法

本发明涉及电力,尤其涉及一种新型脱硫吸收塔浆液循环泵入口混合器。

背景技术:

1、通过对国内电厂脱硫技术以及国内电力行业引进脱硫工艺试点厂情况的分析研究,目前脱硫方法一般可划分为燃烧前脱硫、燃烧中脱硫和燃烧后脱硫等三类,目前国内电厂对于电厂烟气脱硫所采用的方法可划分为:燃烧前脱硫、燃烧中脱硫和燃烧后脱硫,同时又可根据吸收剂及脱硫产物在脱硫过程中的干湿状态来进行分类,按照干湿状态可将脱硫技术分为湿法、干法和半干法,目前常用的脱硫方式多为:石膏法脱硫,石膏法脱硫具体工作原理为:将石灰石粉加水制成浆液作为吸收剂泵入吸收塔与烟气充分接触混合,烟气中的二氧化硫与浆液中的碳酸钙以及从塔下部鼓入的空气进行氧化反应生成硫酸钙,硫酸钙达到一定饱和度后,结晶形成二水石膏,吸收塔排出的石膏浆液经浓缩、脱水,使其含水量小于10%,然后用输送机送至石膏贮仓堆放,脱硫后的烟气经过除雾器除去雾滴,再经过换热器加热升温后,由烟囱排入大气

2、但是在现有技术中,而在通过浆液进行脱硫前,需要将各种脱硫增效剂加入浆液内,以此提高浆液的脱硫效果,例如中国专利申请公开了一种基于高位布置的节能均流脱硫吸收塔,cn111330418a,包括浆液收集器、入口烟道、浆液循环泵、支撑架以及固定于支撑架上的吸收塔本体,吸收塔本体内自上到下依次设置有除雾器、喷淋层及沸腾层,吸收塔本体的顶部设置有烟气出口,浆液收集器的入口与吸收塔本体的浆液出口相连通,浆液收集器的出口经浆液循环泵与喷淋层的入口相连通,入口烟道与吸收塔本体的烟气入口相连通,其中,吸收塔本体的烟气入口位于喷淋层的下方,该吸收塔的占地空间小,设备增加量小,且烟道走向简单,运行投资成本低。

3、虽然上述方案具有如上的优势,但是上述方案的劣势在于:传统的脱硫塔在针对脱硫增效剂的添加是在浆液底池根据当前浆液脱硫效果进行一次性注入,注入后直接采用循环泵进行浆液喷淋,这就导致了加入到浆液池底部的脱硫增效剂没有足够时间进行混合,降低了脱硫增效剂的混合脱硫效果,而少数采用额外加设搅拌机对浆液和脱硫增效剂进行搅拌后再进行喷淋,虽然可以根据搅拌时长的控制对脱硫增效剂和浆液混合程度进行提高,但依然需要较多准备时间,这就导致废气无法持续不断地输入脱硫塔,降低了脱硫塔的脱硫效率,因此亟须一种新型脱硫吸收塔浆液循环泵入口混合器来解决此类问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在的脱硫增效剂的添加是在浆液底池根据当前浆液脱硫效果进行一次性注入,降低了脱硫增效剂的混合脱硫效果,而少数采用额外加设搅拌机对浆液和脱硫增效剂进行搅拌后再进行喷淋,依然需要较多准备时间,导致废气无法持续不断地输入脱硫塔,降低了脱硫塔的脱硫效率的问题。

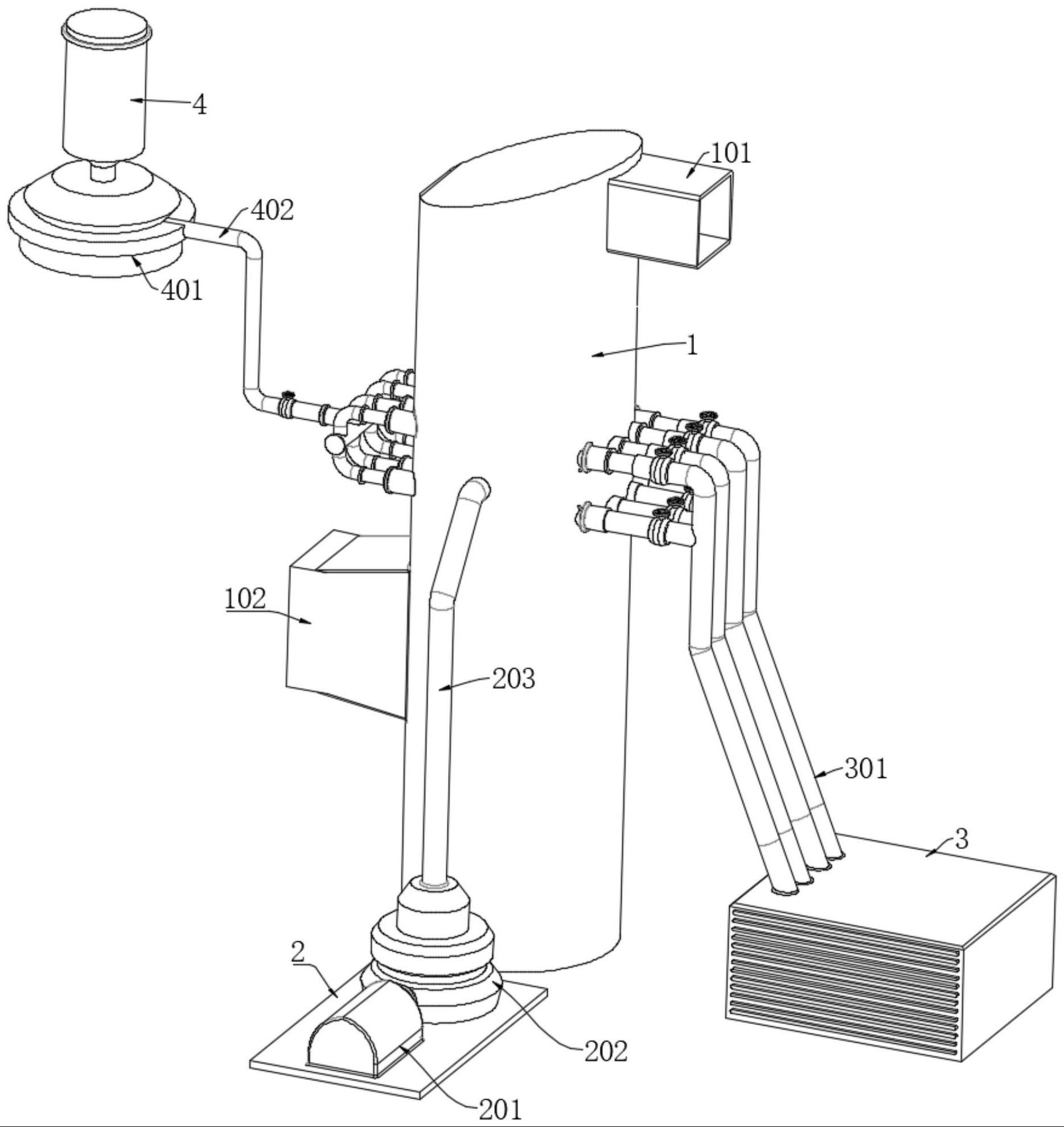

2、为了实现上述目的,本发明采用了如下技术方案:一种新型脱硫吸收塔浆液循环泵入口混合器,包括:脱硫吸收塔、底板、清洁池和增效腔,所述脱硫吸收塔外表面的顶部固定安装有净气出口槽,所述脱硫吸收塔的外表面固定安装有烟气进气槽,所述底板外表面的顶部固定连接有调速机和循环泵,所述调速机和循环泵活动连接,所述循环泵靠近脱硫吸收塔的一端固定嵌设有吸入管,所述循环泵通过吸入管与脱硫吸收塔连接,所述循环泵外表面的顶部活动嵌设有底管,所述底管活动嵌设在脱硫吸收塔的内部,所述清洁池外表面的顶部固定连接有多个污水管,所述增效腔外表面的底部固定连接有压力泵,所述压力泵的内部活动嵌设有进液管,所述脱硫吸收塔的内部固定安装有除雾器,所述脱硫吸收塔的内部活动嵌设有浆液管,所述脱硫吸收塔的内部活动嵌设有多个增效液管,所述脱硫吸收塔内部的底部设置有浆液池,所述进液管外表面的一端活动连接有第一法兰管。

3、作为一种优选的具体实施方式,所述第一法兰管的内部活动嵌设有t形母管,所述进液管靠近第一法兰管的一端固定套设有进液阀,所述t形母管的内部固定嵌设有多个连接弯管,所述连接弯管与增效液管活动连接,多个所述增效液管靠近清洁池的一端均固定套设有排污阀。

4、采用上述进一步方案的技术效果是:通过多个第一法兰管和t形母管以及多个连接弯管的配合,同时采用套管设计,安装、拆卸更加方便。

5、作为一种优选的具体实施方式,多个所述增效液管平均分为两组,两组所述增效液管相对的一侧均开设有多个喷孔。

6、采用上述进一步方案的技术效果是:开孔大小由中间向两端尺寸由大变小,中间位置时烟气浓度最高区域,而对应地将喷射口尺寸调节更大,以此来提高后续的烟气脱硫效果。

7、作为一种优选的具体实施方式,多个所述增效液管的外表面均固定套设有套环,多个所述套环外表面的一侧均固定连接有调节盘。

8、采用上述进一步方案的技术效果是:通过多个调节盘可用于切换排污清洁模式和脱硫增效剂混合模式。

9、作为一种优选的具体实施方式,所述调节盘活动安装在增效液管的外表面,所述浆液管外表面的两侧均活动连接有连通外壳。

10、采用上述进一步方案的技术效果是:调节盘和增效液管便于后续的拆卸维护。

11、作为一种优选的具体实施方式,多个所述调节盘的内部均固定嵌设有伸缩柱,多个所述伸缩柱外表面的一端均固定连接有连接排。

12、采用上述进一步方案的技术效果是:多个伸缩柱和连接排的配合可通过伸缩柱的伸缩来对多个喷孔的喷射进行调节,同时可对浆液管和增效液管的连接进行断开。

13、作为一种优选的具体实施方式,多个所述连接排外表面的一侧均固定安装有齿条,多个所述调节盘的内部均活动嵌设有多个喷嘴。

14、采用上述进一步方案的技术效果是:多个喷嘴的设置替代传统的喷淋装置,具有喷淋效果的同时可对内部脱硫增效剂和浆液进行混合。

15、作为一种优选的具体实施方式,多个所述调节盘的内部均活动嵌设有连通内管,所述连通内管固定嵌设在连通外壳的内部。

16、作为一种优选的具体实施方式,多个所述连通内管和喷嘴的内部均转动安装有阀轴,多个所述阀轴的外表面均固定套设有阀片。

17、作为一种优选的具体实施方式,多个所述阀轴外表面的一端均固定套设有齿轮,所述齿轮与齿条啮合连接。

18、采用上述进一步方案的技术效果是:相互啮合连接的齿轮与齿条通过底部齿条的移动来对齿轮进行调节转动,继而对喷孔的打开闭合进行调节。

19、与现有技术相比,本发明的优点和积极效果在于,

20、1.本发明,通过脱硫吸收塔、底板、增效腔、浆液管和增效液管的配合,脱硫吸收塔内部额外设置用于脱硫增效剂混合的管道组,管道组配合用于输入浆液的浆液管组成混合器,管道组包括多根增效液管,多根增效液管一端通过连接弯管、t形母管、第一法兰管连接在进液管的一端,用于脱硫增效剂的泵入,另一端通过多个污水管连接在清洁池,通过浆液管和增效液管连接位置的连通内管将浆液泵入上下多根增效液管内部,继而实现与先前泵入增效液管内部的脱硫增效剂的混合,然后将混合后的浆液通过多个喷嘴喷射,此时喷射后已经混合的浆液在沉降后再次由循环泵经底管泵入增效液管的内部,混合后的脱硫增效剂再经过浆液管和增效液管再次充分混合,实现添加脱硫增效剂与浆液充分混合、溶解,解决了现有技术中存在的脱硫增效剂的添加是在浆液底池根据当前浆液脱硫效果进行一次性注入,降低了脱硫增效剂的混合脱硫效果,而少数采用额外加设搅拌机对浆液和脱硫增效剂进行搅拌后再进行喷淋,依然需要较多准备时间,导致废气无法持续不断地输入脱硫塔,降低了脱硫塔的脱硫效率的问题。

21、2.本发明,通过清洁池和调节盘的配合,在污水管和增效液管的连接端均设置排污阀用于切换排污清洁模式和脱硫增效剂混合模式,可通过调节盘内部伸缩柱的伸缩断开浆液管和增效液管的连接,同时断开多个喷嘴的底部喷射,直接将增效腔内部脱硫增效剂替换为水流,打开排污阀后壳直接对多根增效液管的内部进行冲刷清洁,避免长期使用后少数烟气脱硫结晶颗粒物从喷嘴进入增效液管内部堆积,避免内部堵塞。

22、3.本发明,通过喷孔和喷嘴的配合,对开孔位置和孔径大小进行了优化,喷孔开孔大小由中间向两端尺寸由大变小,中间位置时烟气浓度最高区域,而对应地将喷嘴喷射口尺寸调节更大,以此来提高后续的烟气脱硫效果。

23、4.本发明,通过多个增效液管和浆液管的配合,同时采用套管设计,安装、拆卸更加方便,同时本新型吸收塔循环泵入口混合器喷嘴的喷口方向与吸收塔浆液流线为逆流,进一步提高浆液与脱硫增效剂的混合效果,同时整体设计简单,不仅成本相对于搅拌机加设更低,且不需要过多的准备时间。

- 还没有人留言评论。精彩留言会获得点赞!