混合器、聚丙烯腈纺丝液在线氨化装置及氨化方法与流程

本发明属于聚丙烯腈纺丝液制备领域,具体涉及混合器、聚丙烯腈纺丝液在线氨化装置及氨化方法。

背景技术:

1、碳纤维具有高强度、高模量、耐高温、耐烧蚀等优点,被广泛应用于航空、航天、交通运输及体育休闲领域,其中聚丙烯腈(pan)基碳纤维已成为发展最快、品种最多、应用最广的碳纤维。碳纤维的高性能源于pan原丝,凝固工艺是原丝成型的关键步骤,对原丝的结构和性能影响较大,而凝固双扩散速度与pan纺丝液的亲水性相关,改善pan纺丝液的亲水性有利于控制初生纤维的凝固过程,减缓凝固双扩散速率,抑制大孔和皮芯结构的形成,从而有利于获得结构均匀、致密的高性能pan原丝。

2、目前常用氨气鼓泡法来对pan聚合液进行氨化,中国专利公开文献cn1401675a公开了一种聚丙烯腈基碳纤维纺丝液的制备方法,在聚丙烯腈原液中通入氨气,使得氨与衣康酸的部分羧基反应生成铵盐,原液ph值调整在8~10之间,这个方法也是使用最多的改变原液亲水性的方法。中国专利公开文献cn105088422a公开了一种聚丙烯腈纺丝液制备中的充氨方法,在纺丝液流量计后安装氨气入口,并增设氨气流量计控制充氨的量,在氨气入口之后安装静态混合器,使氨气与物料充分混合后进入脱泡釜,在一定程度上提高了氨气与纺丝液的均匀混合。氨气与pan原液之间进行反应是一个复杂的多相反应,由于pan原液的粘度较大,传质困难且不易控制,难以得到氨化度均匀的纺丝液;通入的氨气只有接触到的地方才被溶液吸收,难以稳定控制体系的氨化度。

技术实现思路

1、本发明的目的在于解决上述现有技术中存在的难题,提供一种聚丙烯腈纺丝液在线氨化装置及氨化方法,能够实现氨气与高粘原液的充分混合,有效控制氨化程度,从而提高pan纺丝液的亲水稳定性和可纺性。

2、本发明是通过以下技术方案实现的:

3、本发明的第一个方面,提供一种气液混合器,包括依次相连通的液体进口、涡旋组件和气液混合物出口;

4、所述涡旋组件包括气液混合器中轴,所述气液混合器中轴外壁上设置有顺时针涡旋组件和逆时针涡旋组件,所述顺时针涡旋组件和所述逆时针涡旋组件的外侧套设有气室,所述气室的外壁上开设有第一氨气进口和第二氨气进口。

5、本发明的进一步改进在于:

6、所述顺时针涡旋组件由2~30片涡旋叶片组成,且2~30片涡旋叶片在所述气液混合器中轴的外壁上沿顺时针排列,顺时针扭转角度为10~90°,所述涡流叶片的宽度由一端至另一端逐渐增大,相邻的两个涡旋叶片远离气液混合器中轴的一端之间设置有外壳;和/或,

7、所述涡旋叶片的长度与顺时针涡流组件的直径之比为0.5~2.0。

8、本发明的进一步改进在于:

9、所述逆时针涡旋组件由2~30片涡旋叶片组成,且2~30片涡旋叶片在所述气液混合器中轴的外壁上沿逆时针排列,且逆时针扭转角度为10~90°,所述涡流叶片的宽度由一端至另一端逐渐增大,相邻的两个涡旋叶片远离气液混合器中轴的一端之间设置有外壳;和/或,

10、所述涡旋叶片的长度与逆时针涡流组件的直径之比为0.5~2.0。

11、本发明的进一步改进在于:

12、所述顺时针涡旋组件中涡旋叶片宽度较大的一端的与所述逆时针涡旋组件中涡流叶片宽度较小的一端连接。

13、本发明的进一步改进在于:

14、在顺时针涡旋组件和逆时针涡旋组件中的涡旋叶片上均设有氨气涡旋叶片进口和氨气涡旋叶片出口,优选为:

15、所述涡旋叶片为中空结构,所述涡旋叶片上远离所述气液混合器中轴一端端面上设有1~10个1~5mm的气孔,所述气孔即为氨气涡旋叶片进口;和/或,

16、所述涡旋叶片的扭转面的内侧设置有孔径0.1~1.0mm的小孔,所述小孔即为氨气涡旋叶片出口,且所述小孔设置有1~5排,每排5~20个。

17、本发明的第二个方面,提供一种微流混合器,包括微流混合器外壳,所述微流混合器外壳的一端设有物料进口,另一端设有物料出口,所述微流混合器外壳内在物料进口和物料出口之间设有轴向微流混合单元和径向微流混合单元。

18、本发明的进一步改进在于:

19、所述轴向微流混合单元包括微流混合器中轴,所述微流混合器中轴的外壁上按圆周方向排列设置有多根轴向旋流片;优选地,

20、多根轴向旋流片按切线方向圆周排列、沿着中心方向圆周排列、以任意方向均一布置或者任意方向随机布置均可。

21、本发明的进一步改进在于:

22、一根轴向旋流片由3~50个旋流单元片沿轴线连接而成,单个旋流单元片的扭转角度180°~360°,且单个旋流单元片扭转后的长度与一根轴向旋流片的最大直径之比为1~5;和/或,

23、一根轴向旋流片的最大直径为微流混合器外壳内径的0.05~0.2。

24、本发明的进一步改进在于:

25、所述径向微流混合单元由5~20层径向旋流片交错排列而成,初始排列位置以任意方向均一布置或者任意方向随机布置。

26、本发明的进一步改进在于:

27、一层径向旋流片由2~10个旋流单元片沿径向依次排练连接而成,单个旋流单元片的扭转角度180°~360°,且单个旋流单元片扭转后的长度与一层径向旋流片的最大直径之比为1~5;和/或,

28、一层径向旋流片的直径与微流混合器外壳内径之比为0.05~0.2。

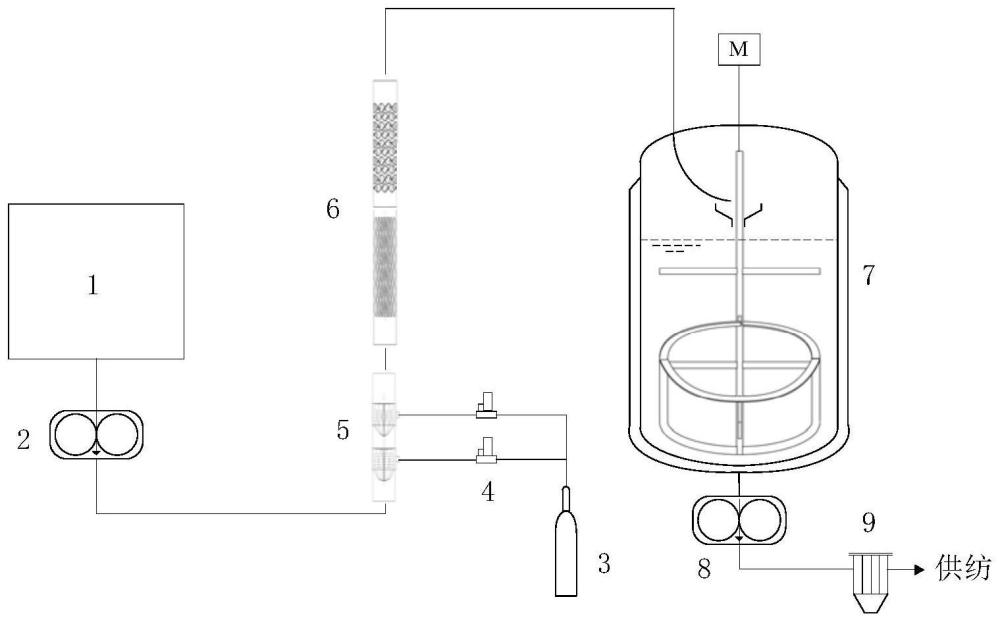

29、本发明的第三个方面,提供一种聚丙烯腈纺丝液在线氨化装置,包括依次连接的脱泡装置、脱泡齿轮泵、气液混合器、微流混合器、储料混合釜、供纺齿轮泵和过滤器;

30、所述气液混合器串联设置有多个,优选为1~10个;和/或,

31、所述微流混合器串联设置有多个,优选为2~10个。

32、本发明的进一步改进在于:

33、所述储料混合釜包括储料混合釜本体,所述储料混合釜本体内沿轴线方向设置有搅拌杆,优选地,所述搅拌杆上由上到下依次设置有上层桨叶、中层桨叶、下层桨叶和下层中心桨叶。

34、本发明的进一步改进在于:

35、所述上层桨叶和所述中层桨叶直径为所述储料混合釜本体内径的0.7~0.95;和/或,

36、所述上层桨叶和所述中层桨叶交错布置,所述上层桨叶和所述中层桨叶的轴线在同一平面内是相互垂直的。

37、本发明的进一步改进在于:

38、所述下层桨叶直径为所述储料混合釜本体内径的0.9~0.98;和/或,

39、所述下层中心桨叶直径为所述储料混合釜本体内径的0.4~0.6;和/或,

40、所述下层桨叶和所述下层中心桨叶交错布置,所述下层桨叶和所述下层中心桨叶的轴线在同一平面内是相互垂直的。

41、本发明的进一步改进在于:

42、所述中层桨叶和所述下层桨叶之间设置有断螺带;和/或,

43、所述下层桨叶和所述下层中心桨叶之间设置有弧形桨叶。

44、本发明的进一步改进在于:

45、所述储料混合釜本体的顶部设有原液进料口,所述原液进料口内插入有原液进料管,所述原液进料管位于储料混合釜本体的一端端部靠近所述搅拌轴的位置,优选距离搅拌轴10~50mm。

46、本发明的进一步改进在于:

47、所述搅拌杆的上部设有限液环,所述限液环位于原液进料管端部的下方;所述限液环的上部开口较大,其直径为所述储料混合釜本体内径的1/10~1/5,下部开口较小,其直径为上部开口直径的1/8~1/2;

48、所述限液环长度为上部开口直径的0.5~2.0,所述限液环下部开口与所述搅拌轴之间的环隙宽度为1~10mm。

49、本发明的第四个方面,提供一种聚丙烯腈纺丝液在线氨化方法,采用所述上述聚丙烯腈纺丝液在线氨化装置对聚丙烯腈纺丝液进行氨化;

50、所述方法具体为:

51、脱泡装置内的聚丙烯腈纺丝液通过脱泡齿轮泵进入气液混合器内,纺丝液被涡旋叶片分成多股旋流;同时氨气经第一氨气进口和第二氨气进口进入到气室内,进入气室内的氨气通过氨气涡旋叶片进口进入到涡旋叶片的中空结构内,再从氨气涡旋叶片出口流出,流出的氨气与纺丝液经逆时针和/或顺时针涡旋混合后进入微流混合器中,气液混合物在轴向微流混合单元和径向微流混合单元中被分割成多股微流,沿着径向、切向和轴向流动,经过多组微流混合器通过不断分割成多股微流再混合分割的过程,实现充分混合后,流入储料混合釜,在储料混合釜的搅拌作用下,提高了均质性并且不会卷入气泡,经供纺齿轮泵和过滤器后用于稳定供纺。

52、本发明的进一步改进在于:

53、所述第一氨气进口的氨气摩尔流量与第二氨气进口的氨气摩尔流量之比为1~9:1;和/或,

54、所述氨气温度范围20~40℃;和/或,

55、氨气在氨气涡旋叶片出口处的气体速度范围为0.001~0.01m/s。

56、本发明的进一步改进在于:

57、所述聚丙烯腈纺丝液温度范围40~70℃;和/或,

58、纺丝液在气液混合器和微流混合器空管内的流速范围0.01~0.1m/s。

59、本发明的进一步改进在于:

60、所述氨气的摩尔数与聚丙烯腈纺丝液中衣康酸中的羧基摩尔数的比例范围为0.1~1.0;和/或,

61、所述纺丝液氨化后ph值控制范围在8.0~10。

62、本发明的进一步改进在于:

63、所述储料混合釜的搅拌转速范围1~60rpm;和/或,

64、液位高度低于原液进料口,为储料混合釜高度的0.1~0.8。

65、与现有技术相比,本发明的有益效果是:

66、1)纺丝液通过气液混合器分割成多个流动区域,在涡旋流动的情况下与多个氨气涡旋叶片出口的氨气混合,增加了气液接触面积,促进了涡旋叶片之间液体的混合,提高了气液混合溶解效率。

67、2)氨气通过气室从氨气涡旋叶片进口流通至涡旋叶片片面上的氨气涡旋叶片出口流出,能够均匀分配氨气流量流入涡旋叶片中,并且从涡旋叶片的背压面流出,该处压力较低能够形成回流,受卷吸的氨气与纺丝液充分接触。氨气分别从第一氨气进口和第二氨气进口进入,避免了大气泡的形成,通过分步氨化实现了氨化度的均匀,提高氨化反应效率。

68、3)设置的微流混合器,通过轴向微流混合器和径向微流混合器的交错排列,能够促进氨化纺丝液的径向、环向和轴向流动,具有强烈的旋流、涡流和剪切作用,促进了纺丝液传热传质,具有混合效率高,受热均匀,压降小的特点。

69、4)进料纺丝液在储料混合釜内贴搅拌杆流动,在径流式的上层搅拌桨叶和中层搅拌桨叶的搅动下不会卷入气泡,而混合后的氨化纺丝液搅拌均匀,断螺带、弧形桨、下层桨叶和下层中心桨叶的组合能够使得纺丝液搅拌均匀,不存在流动死区。

70、本发明通过设置的气液混合器、微流混合器和储料混合釜等,增加了氨气与高粘聚合溶液的接触面积,实现了氨气与高粘原液的充分混合,有效控制氨化程度,从而提高pan纺丝液的亲水稳定性;可使纺丝液氨化程度稳定,同时具有结构紧凑、稳定性高的特点,较大程度上降低了设备投资和生产成本,具有良好的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!