一种定价氧化耦合氮硫协同吸收的烟气脱硫脱硝方法

本发明涉及烟气脱硫脱硝,特别是涉及一种定价氧化耦合氮硫协同吸收的烟气脱硫脱硝方法。

背景技术:

1、针对含硫烟气,目前已经研发出了许多脱硫技术,根据陈国庆等人调研结果,采用钙基吸收剂的烟气脱硫技术占到市场份额的95%以上,其中湿法烟气脱硫(wfgd)是最主流的技术之一,它适应性强、操作简单、设备少、反应能耗低,基本可以满足烟气脱硫的要求。

2、烟气中的nox去除方法主要包括还原法和氧化法,其中氧化法可与脱硫工艺结合实现烟气氮硫同步去除,无需新增装置,然而脱硫高效温区在低温区(<180℃),no催化氧化高效温区在(200℃~300℃),二者无法通过简单叠加达到高效同步去除氮硫的目的,同时no的氧化程度不可控,可能产生多价态氮氧化物,影响后续的协同脱除效率;还原法常用的催化还原(scr)技术能够将氮氧化物直接还原为氮气,但需要增加专门的催化装置,且反应能耗比催化氧化更高,高效温区在(230℃~450℃),成本显著提高。非催化还原(sncr)技术的工作温度往往在800℃以上,适用范围不广。

3、现有的氮硫协同脱除技术常见的技术路线包括:还原协同法利用添加尿素等还原剂的方式将no直接还原成为n2,然而脱硝效率普遍低于50%,这主要源于no溶解度较低,难以充分被还原。氧化协同法添加naclo2、h2o2、kmno4等氧化剂,将no氧化成no2可以将脱硝效率提升到65%左右,然而氧化剂与no的摩尔比通常达到5以上,增加了经济成本的同时氧化产物可能以n2o3、n2o5的形式存在,不利于在低温段进行脱硝反应。常见的吸收剂如钙基湿法和半干法对nox吸收效率也不高,主要受限于钙基吸收剂在脱硫过程中反应产物会掩蔽尚未反应的吸收剂,影响整体脱氮效率。

4、因此,开发so2和nox协同脱除技术的理想工艺路线可以基于一种成熟的高效低能耗污染物(so2)控制技术进行改造完善,设法提高另一种污染物(nox)的脱除效率,实现协同脱除。基于这一思路,利用主流的低温钙基湿法烟气脱硫技术工艺实现氮氧化物的高效同步脱除是具备经济可行性的发展道路之一。

技术实现思路

1、本发明的目的是提供一种定价氧化耦合氮硫协同吸收的烟气脱硫脱硝方法,以解决上述现有技术存在的问题,实现氮硫烟气的高效协同脱除,既可以在原有的wfgd工艺上进行改造实现提标排放,也可以作为独立的脱硫脱硝处理装置低能耗高标准的满足尾气处理需求。

2、为实现上述目的,本发明提供了如下方案:

3、本发明提供一种定价氧化耦合氮硫协同吸收的烟气脱硫脱硝方法,包括以下步骤:

4、步骤1,烟气定价氧化:将烟气经催化剂与过氧化氢和臭氧的定价催化氧化后,烟气中的no定价氧化为no2,得到氧化烟气;

5、步骤2,氮硫协同吸收:将所述氧化烟气利用吸收浆液进行氮硫协同吸收,实现烟气脱硫脱硝;

6、所述催化剂为coxmn3-xo4纳米金属氧化物,其中x取值为3,2,1.5,1或0。

7、优选的,本发明所述催化剂的制备方法包括以下步骤:将碳酸锰和碳酸钴按照化学计量比配置成混合水溶液,之后利用碳酸钠调节体系至ph为9,收集所得沉淀,洗涤、煅烧后得到所述coxmn3-xo4纳米金属氧化物。所述煅烧的温度为400℃,时间优选为4h。

8、根据本发明的方法,优选地,所述催化剂coxmn3-xo4纳米金属氧化物中,金属co的含量为3、2、1.5、1或0,相应的金属mn的含量对应为0、1、1.5、2或3,其中当co、mn含量为1:1时,即co1.5mn1.5o4在催化温度为140℃时,no可以实现98%的氧化率和97%的选择性。

9、本发明所述过氧化氢和臭氧的摩尔量之和与烟气中no的摩尔比为1-5:1,优选为1.2-3:1,更优选为1.2-1.5:1,现有技术使用单一氧化剂如过氧化氢,其氧化剂摩尔比通常在5以上。

10、优选的,本发明所述定价催化氧化的温度为120-200℃。

11、经本发明定价氧化后的氧化烟气中,氮氧化物以二氧化氮为主,一氧化氮及其他高价态氮氧化物如五氧化二氮、硝酸含量低于3%。

12、优选的,本发明所述吸收浆液为含有亚硫酸盐的钙基溶液。所述亚硫酸盐为亚硫酸铵或亚硫酸钙;所述钙基溶液为碳酸钙溶液或氢氧化钙溶液。

13、本发明所述吸收浆液中的亚硫酸盐与氧化烟气中二氧化氮的摩尔比为1.5-3.0:1,优选为2.0-2.7:1,更优选为2.2-2.4:1,在满足脱硝效率的同时可以有效减少还原剂用量;所述吸收浆液中的钙元素与氧化烟气中硫元素的摩尔比为0.5~2:1,优选为0.5-1.5:1,更优选为0.8-1.3:1,最优选为1-1.2:1,可以提高脱硫脱硝效率。

14、本发明所述吸收浆液中溶质含量为5-20wt%,优选为8~18wt%;更优选为12wt%,可以有效节约吸收剂用量,同时吸收浆液传质阻力小,输送阻力小,减小了设备堵塞可能性,便于日常使用和维护。

15、根据本发明的方法,优选地,吸收剂浆液中的钙元素与亚硫酸盐的质量组成可以根据烟气成分进行调整。本发明中,当二氧化氮浓度变化时,吸收剂浆液中亚硫酸盐的含量的可调范围为4%~10%,相应的钙盐的含量的可调范围为2%~8%。在所给出的烟气范围以及吸收设备上可以实现高效吸收。

16、本发明中,吸收剂中的亚硫酸铵还可以同步吸收二氧化硫,减少钙基吸收液的浓度,同时在二氧化硫过量的反应体系中,二氧化硫还可以与氨水反应生成亚硫酸铵,避免氨逃逸的同时补充反应体系消耗的亚硫酸铵,进一步减少吸收剂的用量。

17、吸收剂浆液中的钙元素与亚硫酸盐的质量组成可以根据烟气成分进行调整。

18、本发明氮硫协同吸收阶段,吸收浆液与氧化烟气的作用时间在3-5s即可。

19、所述烟气中,二氧化硫的含量为1000~6000mg/nm3,氮氧化物的含量为200~800mg/nm3,含尘量为100~200mg/nm3,含湿量为5~12wt%,含氧量为5~23vol%。此氮氧化物和二氧化硫的浓度范围基本涵盖了典型行业排放的烟气,如石油裂解、钢铁行业烧结烟气、焦炉烟气、火力发电厂燃煤烟气等。

20、优选的,本发明工艺处理方法包括如下步骤:

21、(1)将烟气流经催化氧化装置,经所述催化剂与过氧化氢和臭氧的定价催化氧化后,将烟气中的no定价氧化为no2,得到氧化烟气;

22、(2)所述氧化烟气经引风机被输送到喷淋塔内与所述吸收浆液的雾化液接触,所述吸收浆液与氧化烟气反应后,落回到喷淋塔底部,经循环泵回到浆液槽中,脱硫脱硝后的烟气经筛网离开喷淋塔排出。

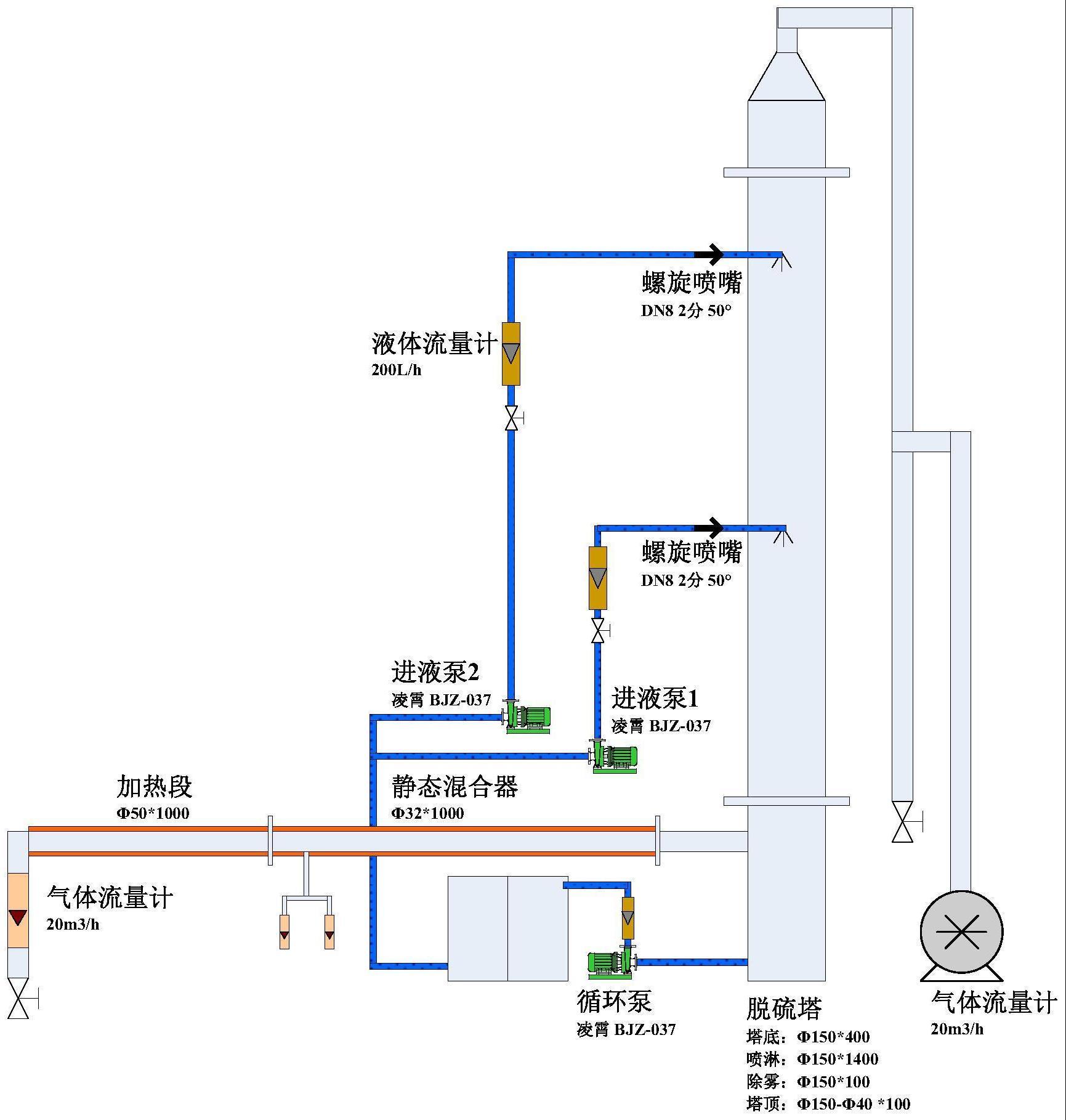

23、本发明优选的工艺处理方法中:烟气定价氧化阶段,烟气流经催化氧化装置,无需额外加热,在较广的温度区间内(120℃~200℃)经催化剂与过氧化氢、臭氧的共同氧化后,烟气中的一氧化氮被高效定价氧化为二氧化氮得到氧化烟气;在协同脱硫脱硝阶段,氧化烟气经引风机被输送到喷淋塔内与吸收浆液(含有亚硫酸盐的钙基溶液)接触,浆液槽中的吸收浆液(含有亚硫酸盐的钙基溶液)经进液泵提升至塔中的螺旋喷嘴,形成吸收雾化液,与氧化烟气反应后,落回到喷淋塔底部,经循环泵回到浆液槽中。脱硫脱硝后的烟气经筛网离开喷淋塔排出。

24、氧化烟气在吸收塔内流动速度小于1m/s;优选为0.2~0.5m/s;吸收塔内喷淋浆液与氧化烟气接触时间优选为3s~5s。此吸收条件与常规烟气脱硫塔中的烟气吸收条件基本一致,因此无需对设备进行过多额外改造,即可满足设计需求,最大限度的节约经济成本。

25、本发明基于wfgd技术,旨在完善的脱硫设施中同时实现硝化烟气的高标准排放,本发明利用钴锰过渡金属氧化物催化剂实现了no高效(98%)高选择性(97%)氧化为no2,节约了氧化剂的用量,同时也有利于氮氧化物在吸收阶段以no2的形式被还原成为氮气,避免过度氧化对吸收浆液中还原剂的消耗。在不影响脱硫效率的前提下,可以在脱硫装置上进行原位低成本改造,将脱硝效率提升至85%以上,基本可以满足最新的《石油化学工业污染物排放标准》(gb 31571-2015)或《炼焦化学工业污染物排放标准》(gb 16171-2012)中对于nox低于150mg/m3的排放标准。

26、本发明公开了以下技术效果:

27、本发明的no氧化效率高,氧化剂用量少,只需要利用烟气余热在低温区即可实现定价氧化,有显著的经济优势。

28、本发明低成本的解决了氮氧化物吸收效率低的难题,实现最终烟气超低排放。本发明的吸收剂在常温状态下即可高效协同吸收以二氧化氮为主的氮硫烟气,能够同时满足低能耗低排放的目标。

- 还没有人留言评论。精彩留言会获得点赞!