一种液晶膜加工处理设备的制作方法

本发明涉及车窗膜加工设备,尤其涉及一种液晶膜加工处理设备。

背景技术:

1、液晶膜是汽车车窗用膜的一种,在生产时,为将液晶层涂敷在车窗膜基层上,会利用到涂布机进行涂胶,再经由内烘箱位置产生热风进行固化烘干,并在烘干后将基层与功能层叠加,在进行加热复合,得到液晶膜。

2、现有申请公布号为cn215754581u的一种汽车用窗膜生产用原料输送装置,通过加温器对动力箱内进行干燥加温,对传动风扇一侧的加工机内腔进行干燥加温,对传输带顶部的汽车窗膜表面进行烘干,但是对于单侧的烘干,膜两侧的烘干温度不同,容易造成远离热源的内层胶料固化不彻底,为此,我们提出一种液晶膜加工处理设备来解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中存在解决膜单侧受热固化不彻底的问题,而提出的一种液晶膜加工处理设备。

2、为了实现上述目的,本发明采用了如下技术方案:

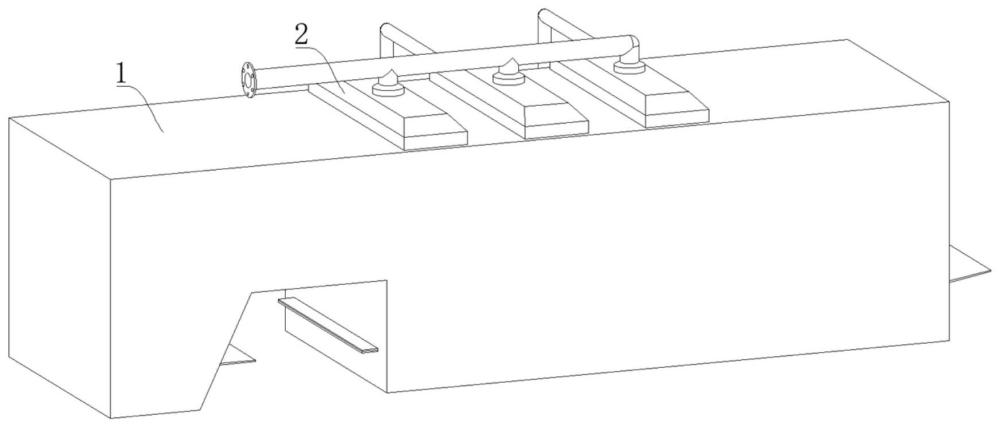

3、一种液晶膜加工处理设备,包括外壳、热烘组件、涂胶组件、叠敷组件和复烘组件,所述外壳内置有上下层叠布置的热烘组件和复烘组件,所述外壳位于热烘组件入口位置设置有涂胶组件,所述外壳位于复烘组件入口位置设置有叠敷组件,所述热烘组件包括:一个热烘腔,所述热烘腔内侧下部沿前后方向水平布置有上喷管,所述热烘腔前后内壁分别安装有一个侧架,两个所述侧架之间安装有换向轮,所述热烘腔顶端贯穿安装有引流壳,所述引流壳顶端安装有引流副管,所述上喷管后端安装有喷管副管;所述复烘组件包括:一个方型腔室,所述方型腔室内侧转动安装有换向轮,所述方型腔室被换向轮上盘绕通过的液晶膜分隔成第一腔室和第二腔室,所述第一腔室和第二腔室下方分别布置有横喷管,所述第一腔室和第二腔室上方分贝设置有吸引管,所述吸引管和横喷管后端分别布置有吸引副管和横喷副管,所述引流副管和吸引副管之间串联导通,所述喷管副管和横喷副管之间串联导通;

4、为进行液晶膜基层涂胶层和层叠功能层形成液晶膜后烘干,基层在涂胶组件位置涂胶,并通过热烘腔进行热风烘干,热风会通过上喷管垂直吹向基层,进行下层加热,并且热风被引流壳吸引,将废气排出的同时,使热风上行流过基层的上侧,使基层被上下两侧进行均匀的烘干,且基层在烘干后在叠敷组件叠加功能层,形成的液晶膜进入方型腔室,液晶膜会将方型腔室分隔成第一腔室和第二腔室,横喷管会为第一腔室和第二腔室下部提供热风,随着热风上行,吸引管会将废气吸引排出,并将下方的热风向上引流,使液晶膜两侧被流动的热风进行双侧烘干,保证烘干的均匀,且引流副管和吸引副管之间串联导通,喷管副管和横喷副管之间串联导通,可以实现供热风和排废气的同步性,保证管道的简洁,并且仅需要一个热源和一个废气处理设备,结构紧凑。

5、优选的,所述喷管副管设置有多个,所有所述喷管副管呈单排并列布置,所述喷管副管顶端设置有多个开孔;

6、喷管副管设置有多个,并且喷管副管呈单排并列布置,可以从多个位置对基层下部进行供热风,使胶层从下端被均匀的烘干,且喷管副管顶端设置有多个开孔,可以保证出风的前后分布均匀。

7、优选的,所述换向轮直径大于侧架高度,所述侧架顶端与液晶膜前后侧壁之间留有过风狭缝;

8、吹到基层下侧的热风,会经由过风狭缝上行,对基层前后两端的胶层边缘进行彻底烘干,并且热风会流经基层的上侧,使上层的胶层也可以受到热风的烘干,保证双层加热烘干均匀。

9、优选的,所述方型腔室内部的换向轮呈上中下三层布置,所述横喷管位于中层和下层换向轮之间,所述横喷管侧壁正对竖直状态的液晶膜开设有出风孔;

10、为保证液晶膜的均匀烘干,换向轮呈上中下三层布置,将液晶膜多次换向形成三层的液晶膜,横喷管在下部的竖直位置出风,保证出风位置低,并且在出风时同时对液晶膜左右两侧烘干,保证烘干的均匀。

11、优选的,所述涂胶组件包括供胶管,所述供胶管上串联安装有分散管,所述分散管底端贯穿安装有前后等距单排布置的歧管,所述分散管底端安装有罩壳,所述罩壳内置有刮板,所述刮板右端设置有弧端头,所述刮板顶端设置有斜导面,所述斜导面顶端安装有等距排列的隔板;

12、供胶管通过分散管和多个歧管,将胶水分散成多股滴在刮板上方,刮板左高右低的斜导面,使胶水向右流动,并且隔板可以将刮板的顶端分隔成密排的独立通道,可以保证被分散的胶水可以对应不同的基层位置,保证供料的均匀,且弧端头可以将胶水摊平,形成胶层。

13、优选的,所述刮板顶端边缘处安装有前后对称的挂架,所述罩壳左侧上部开设有与挂架配合的挂架口,所述挂架右侧设置有凸头,所述罩壳位于挂架口前后两侧开设有与凸头配合的卡槽,所述刮板左侧中部安装有螺杆,所述罩壳左侧开设有与螺杆配合的螺杆口;

14、刮板通过t型的挂架贯穿挂架口与罩壳连接,并通过凸头配合卡槽将刮板位置固定,并且刮板可以上下调节,调节后凸头卡入对应的卡槽中,且在调节后,可以通过螺杆搭配螺母进行锁紧,实现刮板的单独位置调节,刮板有上下多层,并且在除最上层外其他的刮板上方进行供胶,实现胶层的分次涂布,进一步保证涂布的均匀性。

15、优选的,所述罩壳左侧安装有调节架,所述调节架包括安装在罩壳前后两端的支板,所述支板左端安装有滑架,所述滑架外侧套设安装有定架,所述定架顶端转动安装有偏心轴,所述偏心轴顶端安装有拨杆,所述偏心轴右部转动安装有压架,所述压架底端搭接设置在调节架下侧;

16、为进行刮板同步的调节,可以将偏心轴向左转动,使压架下端向左下部摆动,使调节架被放松,调节架可以左移带动所有的刮板在定架上部进行同步的左右移动,提高调节的同步性和效率。

17、优选的,所述叠敷组件包括三角架,所述三角架左下角转动安装有定轴,所述三角架下部安装有连轴,所述连轴外侧转动安装有摇臂,所述摇臂底端转动安装有动轴;

18、三角架可以安装定轴,并通过可以随着摇臂摆动的动轴,可以将基层和液晶膜的功能层之间压紧,进行层叠组合。

19、优选的,所述摇臂靠近三角架一侧开设有豁槽,所述摇臂和三角架之间位于豁槽处安装有弹簧;

20、摇臂上部有豁槽,摇臂可以进行摆动,并且通过弹簧的弹性进行摇臂和三角架之间的拉紧,使基层和液晶膜的功能层之间压紧更加稳定。

21、优选的,所述三角架上部安装有顶轴,所述顶轴与外壳转动连接,所述三角架右下角转动安装有副轴;

22、三角架会绕着顶轴摆动,使三角架可以摆动,在供料时,通过三角架和副轴的自重将基层和液晶膜的功能层绷紧,保证展平并且粘附平整。

23、与现有技术相比,本一种液晶膜加工处理设备的优点在于:

24、1、通过热烘组件的设置,热烘组件在热烘腔中对带有敷胶的基层进行烘干,内置有向上喷气的上喷管从下而上进行热风烘干,热风会从过风狭缝位置通过,流动到基层的上层位置,进行上层敷胶位置的烘干,可以进行上下两侧的连续烘干,并且在基层和液晶膜功能层叠放在一起后,叠放后的液晶膜会通过换向轮进行换向将方型腔室分隔成第一腔室和第二腔室,横喷管会从第一腔室和第二腔室下方进入,并且吸引管将第一腔室和第二腔室上方的空气引出,会使下方的热风上行,对液晶膜的两侧进行同步的热烘,提高烘干均匀性和效率;

25、2、通过涂胶组件的设置,分散管会通过多个歧管向基层供胶,并通过刮板的斜导面导向基层位置,并通过弧端头进行摊平,且分散管布置有上下多个,刮板与罩壳之间通过挂架进行连接,并可以单独的调节刮板与基层之间的间距,使多个刮板与基层之间的间隙逐渐增大,可以进行胶层的多层分次涂布,提高涂布的均匀性,并且刮板可以同步右移远离基层,进行同步的调节,提高调节的效率,在调节后,可以将偏心轴向右拨动,使调节架右端被向右上方推动,通过压架将调节架与滑架之间固定,保证工作时刮板的位置稳定;

26、3、通过叠敷组件的设置,涂胶后的基层和功能层在定轴和动轴位置被压紧粘附,形成一个整体的液晶膜,并且在进行压紧时,会使用弹簧进行拉紧,保证液晶膜被压紧时的稳定,且可以使用不同厚度的液晶膜,保证压紧功能的灵活适应性,并且三角架可以随着顶轴摆动,在进行供料时,功能层被副轴张紧展平,保证粘附后的液晶膜平整。

- 还没有人留言评论。精彩留言会获得点赞!