一种二甲基二氯硅烷水解的工艺系统及方法

本发明涉及化工工艺和化学工程,具体为一种二甲基二氯硅烷水解的工艺系统及方法。

背景技术:

1、二甲基二氯硅烷是有机硅工业中最广泛生产的单体,由其水解制备的线性或环状结构低聚二甲基硅氧烷是制备涂层、功能材料等下游产品的基础性中间体。二甲水解工艺主要分为恒沸酸水解工艺和饱和酸水解工艺。其中,恒沸酸水解工艺属于过量水水解过程,采用不饱和恒沸酸参与反应,并通过二甲基二氯硅烷的水解使盐酸的浓度达到饱和浓度,后续再通过蒸馏装置获得气相氯化氢。优点是流程简单,操作方便,生成环体比例较高,但由于生成物氯化氢溶于水时释放出大量热量,为稳定其反应温度在20~40℃,该工艺存在能耗较高的缺点,同时回收的气相盐酸中小分子水解物难以除净,容易堵塞管道和设备。饱和酸水解工艺属于缺水水解过程,其采用浓度大于37%的饱和盐酸水解二甲基二氯硅烷,反应可直接得到气相氯化氢,经冷却洗涤后常用于合成氯甲烷。该工艺与恒沸酸水解工艺相比,流程更简单,同时降低了能耗和损耗,废水量较少。但饱和酸水解过程中缺水条件使水解不彻底,容易导致线体中氯封端量增多,产品中线性体所占比例增大,产品粘度略高。目前,国内甲基氯硅烷生产企业的二甲水解单元基本上完成了从恒沸酸水解工艺向饱和酸水解工艺的过渡。

2、二甲基二氯硅烷经水解、缩合反应生成聚二甲基硅氧烷和氯化氢,具体过程如下:

3、

4、在实际生产中,由于不同工艺中用水量差异,二甲水解存在不同反应路径,其在过量水条件下水解反应式如下:

5、

6、在缺水条件下水解反应式如下:

7、

8、衡量水解物产品质量的指标包括酸值、运动粘度、分子量、氯离子含量、外观等,其中分子量、运动粘度两个指标受反应环路温度、酸浓度的影响较为明显;而氯离子含量、酸值、外观等指标的控制则主要由后处理环路决定。在实际生产中,为提高产品品质,常采用多级水解、水洗装置,如专利cn114682197a介绍的二甲基二氯硅烷水解物除氯方法中设置了四级洗涤单元,保证反应进行彻底的同时,减少了体系中游离氯的存在;但另一方面,随着流程中级数的增加,缩合反应也一同进行,水解物粘度增加,将影响后续处理环节传质效率,造成水分沉降困难等问题。如何平衡这两方面(水解物的粘度可控、水解物中的氯含量低)以及克服氯化氢回收含油等问题是当前二甲水解工艺的主要技术难点。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本发明提供了一种二甲基二氯硅烷水解的工艺系统及方法,具有产品粘度及氯离子含量降低、氯化氢回收纯度提高、反应时间短,成本低的优点。

3、(二)技术方案

4、一种二甲基二氯硅烷水解的工艺系统,包括:

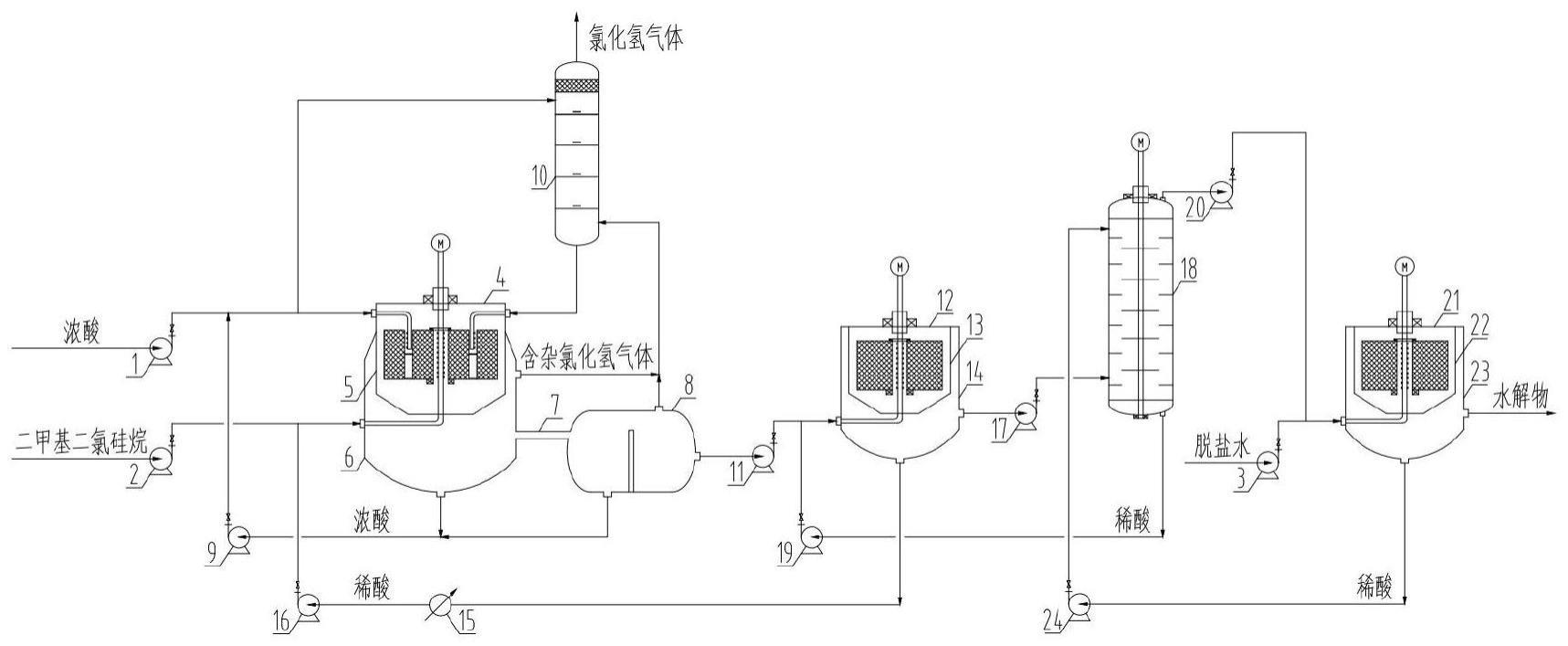

5、浓酸进料泵(1)、二甲基二氯硅烷进料泵(2)、脱盐水进料泵(3)、新型双段反应分离耦合超重力设备(4)、连通管(7)、细分相罐(8)、浓酸循环泵(9)、洗涤塔(10)、第一粗水解物输送泵(11)、超重力水解反应分相器(12)、稀酸冷却器(15)、第一稀酸循环泵(16)、第二粗水解物输送泵(17)、水洗转盘塔(18)、第二稀酸循环泵(19)、第三粗水解物输送泵(20)、超重力水洗反应分相器(21)、第三稀酸循环泵(24);

6、所述新型双段反应分离耦合超重力设备(4)为满足分相需求,在设备中下部设置内筒壁(5)与外筒壁(6),在内外筒壁间完成三相粗分相;

7、所述超重力水解反应分相器(12)为满足分相需求,设置内筒壁(13)与外筒壁(14),在内外筒壁间完成两相分相;

8、所述超重力水洗反应分相器(21)为满足分相需求,设置内筒壁(22)与外筒壁(23),在内外筒壁间完成两相分相;

9、系统连接顺序为:

10、新型双段反应分离耦合超重力设备,其顶部第一液体入口通过浓酸进料泵及浓酸循环泵分别与浓酸入口及粗、细分相重相液体出口连接,其顶部第二液体入口与洗涤塔液体出口连接,其气体出口与洗涤塔气体入口连接,其中部液体入口通过二甲基二氯硅烷进料泵与二甲基二氯硅烷入口连接,同时又通过稀酸冷却器、第一稀酸循环泵与超重力水解反应分相器重相液体出口连接,其中部轻相液体出口通过连通管与细分相罐连接,其底部重相液体出口通过浓酸循环泵与自身顶部第一液体入口及洗涤塔液体入口连接;

11、洗涤塔,其液体入口通过浓酸进料泵及浓酸循环泵分别与浓酸入口及粗、细分相重相液体出口连接,其液体出口与新型双段反应分离耦合超重力设备顶部第二液体入口连接,其气体入口与粗、细分相气体出口连接,其气体出口即为氯化氢气体出口;

12、细分相罐,其物料入口通过连通管与新型双段反应分离耦合超重力设备中部轻相液体出口连接,其气体出口与洗涤塔气体入口连接,其轻相液体出口通过第一粗水解物输送泵与超重力水解反应分相器液体入口连接,其重相液体出口通过浓酸循环泵与新型双段反应分离耦合超重力设备顶部第一液体入口及洗涤塔液体入口连接;

13、超重力水解反应分相器,其液体入口通过第一粗水解物输送泵及第二稀酸循环泵分别与细分相罐轻相液体出口及水洗转盘塔重相液体出口连接,其轻相液体出口通过第二粗水解物输送泵与水洗转盘塔轻相液体入口连接,其重相液体出口通过稀酸冷却器、第一稀酸循环泵与新型双段反应分离耦合超重力设备中部液体入口连接;

14、水洗转盘塔,其轻相液体入口通过第二粗水解物输送泵与超重力水解反应分相器轻相液体出口连接,其重相液体入口通过第三稀酸循环泵与超重力水洗反应分相器重相液体出口连接,其轻相液体出口通过第三粗水解物输送泵与超重力水洗反应分相器液体入口连接,其重相液体出口通过第二稀酸循环泵与超重力水解反应分相器液体入口连接;

15、超重力水洗反应分相器,其液体入口通过脱盐水进料泵及第三粗水解物输送泵分别与脱盐水入口及水洗转盘塔轻相液体出口连接,其轻相液体出口即为水解物出口,其重相液体出口通过第三稀酸循环泵与水洗转盘塔重相液体入口连接。

16、一种二甲基二氯硅烷水解的生产方法,包括以下步骤:

17、(1)洗涤脱气新鲜进料的浓酸与一级水解分相得到的浓酸混合通入洗涤塔顶部,在塔内与来自一级水解粗细分相的含杂氯化氢气体整体逆流、局部错流接触完成洗涤脱气工作;脱除了杂质小分子硅氧烷油类物质的氯化氢气体通过除沫器后,从塔顶气体出口离开洗涤塔,浓酸则从塔底部采出送往新型双段反应分离耦合超重力设备外环填料进行第二段浓酸水解反应;

18、(2)第一级超重力双段水解反应分相新鲜进料的二甲基二氯硅烷与来自二级水解分相得到的稀酸混合进料通入新型双段反应分离耦合超重力设备中,中心射流而进的两相物料在内环旋转填充转子的高速剪切下,油水两相表面快速破碎、更新,二甲基二氯硅烷与稀酸快速充分混合,进行第一段稀酸水解反应;新鲜进料的浓酸与来自一级水解粗、细分相得到的浓酸混合进料通入新型双段反应分离耦合超重力设备中,物料在环隙内进入并向外环旋转填充转子射流,与完成第一段稀酸水解反应的物料快速充分混合,进行第二段浓酸水解反应;随后,经过填料层完成两段反应的混合液体夹带反应生成的氯化氢气体在离心力作用下被甩到漏斗形内壁上,旋液下流,含杂氯化氢气体则经内、外筒体间的间隙,由设置在外筒壁侧面的气体出口排出,实现气液的分离;在设备外壳底部,油水两相粗分相,粗油相通过连通管流入细分相罐中进行细分相,水相浓酸则从底部采出后与来自细分相罐的浓酸混合送往洗涤塔及新型双段反应分离耦合超重力设备外环填料;细分相罐内分相得到的轻相第一粗水解物送往超重力水解反应分相器进行第二级水解分相;

19、(3)第二级超重力水解反应分相上述分相得到的轻相第一粗水解物与来自一级水洗的稀酸混合进料通入超重力水解反应分相器内,中心射流而进的两相物料快速充分混合,进行稀酸水解反应,生成氯化氢溶于液相,过程中无气体逸出;经过填料层完成水解反应的混合液体在离心力作用下被甩到漏斗形内壁上,旋液下流,油水两相快速分层;在旋转填充转子外壳底部,油水两相分层,其中第二粗水解物作为油相轻组分在外筒壁侧面的轻相液体出口排出,稀酸作为水相重组分在底部重相液体出口排出;

20、(4)第一级转盘塔水洗反应分相上述分相得到的轻相第二粗水解物与来自二级水洗的稀酸分别作为轻重相通入水洗转盘塔的底部与顶部,在塔内逆流接触进行水洗分离,在固定转盘的搅动下,分散相形成小液滴,使传质面积增加,完成该过程后,轻相第三粗水解物和重相稀酸分别从塔顶和塔底的液体出口排出;

21、(5)第二级超重力水洗反应分相上述分相得到的轻相第三粗水解物与新鲜进料的脱盐水混合进料通入超重力水洗反应分相器内,其中反应与分离过程与超重力水解反应分相器内相似,水解物作为油相轻组分在外筒壁侧面的轻相液体出口排出,稀酸作为水相重组分在底部重相液体出口排出,但超重力水洗反应分相器内ph值与超重力水解反应分相器存在明显差异,酸度的逐级递减有效降低了产品水解物中含氯量,提高了产品的环线比例,降低了产品粘度。

22、具体的,所述新型双段反应分离耦合超重力设备(4)包括:电机(25),带动旋转填充转子进行转动;内外双环旋转填充转子(26),双环结构以满足分段水解反应,原料二甲基二氯硅烷及稀酸混合物与浓酸分别从内环转子中心与内外转子环隙进入,填料内环进行第一段稀酸水解反应,外环进行第二段浓酸水解反应;中心射流管(27),位于内环转子中心,其上开有若干孔口,原料二甲基二氯硅烷与稀酸构成的油水两相混合液体自孔口向四周内环填料层射流;单侧射流管(28),位于旋转填充转子内外环隙中,其上开有若干孔口,浓酸自孔口单侧向外环填料层射流;漏斗形内筒壁(5),混合液体夹带反应生成氯化氢气体在离心力作用下被甩到漏斗形内壁上,旋液下流;外筒壁(6),固定在外釜体上,与内筒壁间存在分相空腔,其侧边上部设有气体出口(34),侧边中部设有中部液体入口(35)及轻相液体出口(36),底部设有重相液体出口(37);浓酸导流管(29),结构为90°弯管,连通顶部第一液体入口(32)、第二液体入口(33)与单侧射流管(28);原料导流管(30),结构90°弯管,连通中部液体入口(35)与中心射流管(27);外釜体(31),可通加热或冷却介质。

23、具体的,所述超重力水解反应分相器(12)、超重力水洗反应分相器(21)包括:旋转填充转子及电机;中心射流管,位于转子中心,其上开有若干孔口,油水混合液体自孔口向填料层射流;漏斗形内筒壁(13)、(22),混合液体在离心力作用下被甩到漏斗形内壁上,旋液下流,油水两相快速分层;外筒壁(14)、(23),固定在外釜体上,与内筒壁间存在分相空腔,其侧边中部设有轻相液体出口及液体入口,底部设有重相液体出口;液体导流管,结构为90°弯管,连通液体入口与中心射流管;外釜体,可通加热或冷却介质。

24、具体的,所述水解包括但不限于二甲基二氯硅烷水解、三甲基氯硅烷水解、甲基氯硅烷水解等氯代有机硅水解。

25、具体的,所述新鲜进料浓盐酸溶液浓度为40%~45%,优选为42%~45%,所述新鲜进料二甲基二氯硅烷与浓盐酸的体积比为1:10~1:20,优选为1:15~1:20,所述二级水解分相得到的循环稀盐酸溶液浓度为20%~30%,所述新鲜进料二甲基二氯硅烷与稀盐酸的体积比为1:0.5~1:2,优选为1:0.5~1:1.5。

26、具体的,所述一级水解分相得到的循环浓盐酸溶液浓度为40%~45%,二级水解分相得到的循环稀盐酸溶液浓度为20%~30%,一级水洗分相得到的循环稀盐酸溶液浓度为2%~6%,二级水洗分相得到的循环稀盐酸溶液浓度为0.01%~0.1%。

27、具体的,所述洗涤脱气压力控制在0.08mpa~0.1mpa,得到的浓盐酸溶液浓度为42%~47%。

28、具体的,所述一级水解分相新型双段反应分离耦合超重力设备中反应温度控制在30℃~40℃,压力控制在0.15mpa~0.30mpa。

29、具体的,所述二级水解分相超重力水解反应分相器中温度控制在35℃~50℃,一级水洗分相水洗转盘塔中温度控制在60℃~90℃,二级水洗分相超重力水洗反应分相器中温度控制在60℃~90℃。

30、(三)有益的技术效果

31、(1)产品粘度及氯离子含量降低。本发明中,水解部分采用新型双段反应分离耦合超重力设备,浓酸与稀酸分开进入反应器内,稀酸与原料二甲基二氯硅烷的前置反应,有效提高了产品的环线比例,降低了产品粘度,使产品更具竞争性。水洗部分采用水洗转盘塔与超重力水洗反应分相器进行两级逆流水洗,转盘塔中多级塔板平衡,有效降低水解物中氯离子含量;超重力水洗反应分相器中,中心射流而进的两相物料在旋转填充转子的高速剪切下,油水两相表面快速破碎、更新,粗水解物与脱盐水快速充分接触,使水洗更彻底,确保了最终产品水解物中较低的氯离子含量。

32、(2)氯化氢回收纯度提高。水解反应未完全之前,有机氯硅烷分子会扩散至氯化氢气体中被带出,影响了氯化氢气相回收。而本发明采用新型超重力设备,提高两相界面的传质速率,加快了二甲与水的反应,使水解更充分,有效减少了小分子硅氧烷油类物质夹带入氯化氢回收气体。同时,再采用浓酸进行洗涤脱气,进一步保证回收气体纯度,使其可直接用于氯甲烷合成,降低生产成本。

33、(3)反应时间缩短,投资成本降低。本发明采用超重力设备,一方面,较常规反应器液体停留时间急剧缩短,更适用于快速反应,生产效率提高;另一方面,较小的设备体积与高效的反应分离大幅节省了投资成本。

- 还没有人留言评论。精彩留言会获得点赞!