复合型喷射混凝土塑化剂的制备装置及其制备方法与流程

本发明涉及制备装置,特别涉及复合型喷射混凝土塑化剂的制备装置及其制备方法。

背景技术:

1、喷射混凝土是借助喷射机械,利用压缩空气或其他动力,将按一定比例配合的拌合混凝土骨料和外加剂,通过管道输送并以高速喷射到受喷面上凝结硬化而成的一种混凝土,在喷射混凝土塑化剂的制备时需要使用到制备设备。

2、目前在的制备设备虽然具有混合结构但是在混合的时候大多具有加热结构,但是在加热的过程中效率还存在一定欠缺,而不能够通过结构上的改进促进火焰的燃烧程度,用以达到提高加热效果的目的;目前在混合的过程中效果不够明显,而不能够通过结构上的改进实现多个混合结构的同步混合,用以提高液体的混合效果,达到提高制备效率的目的。

技术实现思路

1、有鉴于此,本发明提供复合型喷射混凝土塑化剂的制备装置及其制备方法,其具有辅助部分,通过辅助部分的设置,能够提高火焰的燃烧效率,进而能够提高制备效率;

2、还具有第一混合部分、第二混合部分以及防护部分,通过第一混合部分、第二混合部分以及防护部分的设置能够提高混合效果以及火焰的燃烧效果。

3、本发明复合型喷射混凝土塑化剂的制备装置及其制备方法的目的与功效,由以下具体技术手段所达成:

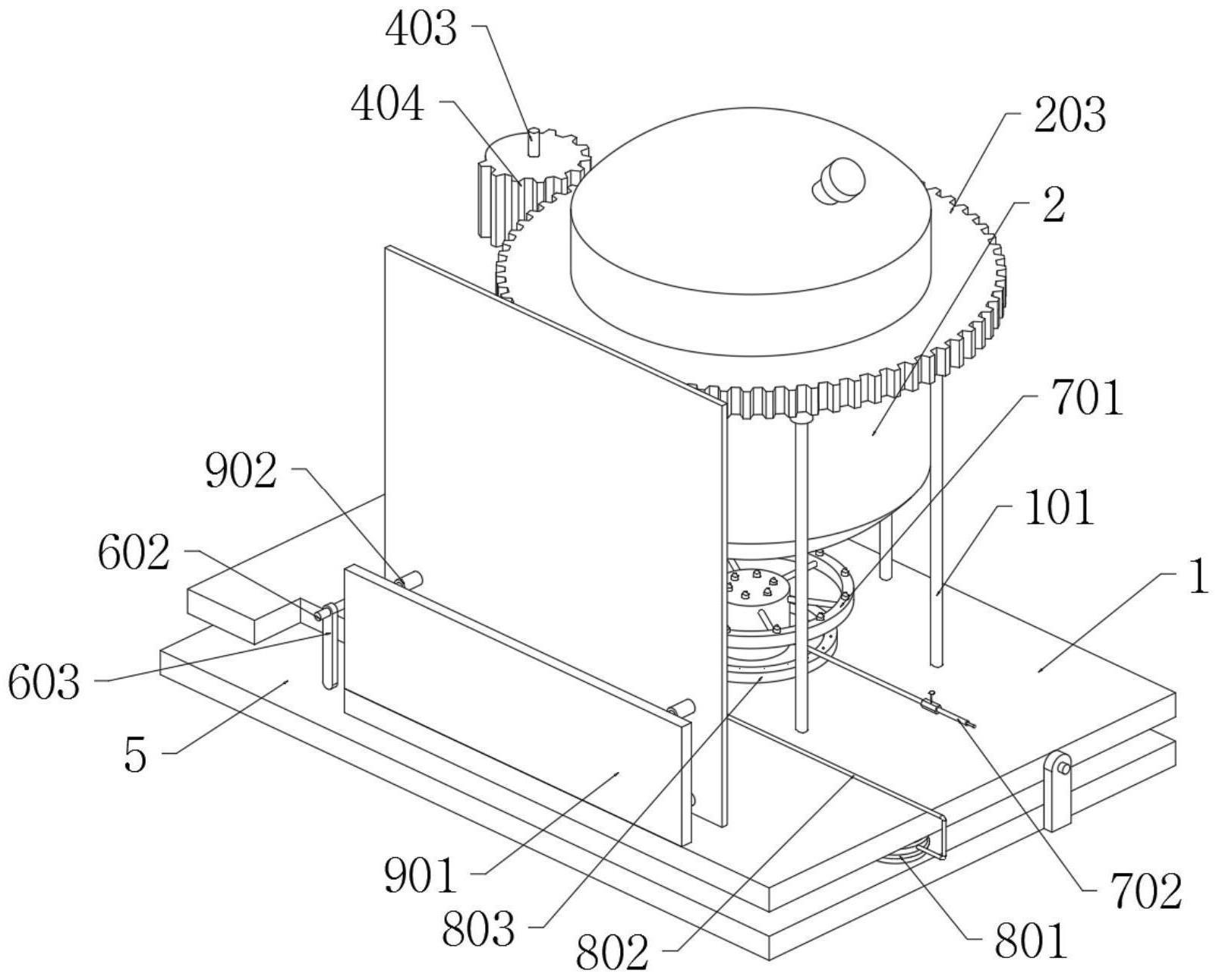

4、本发明提供了复合型喷射混凝土塑化剂的制备装置及其制备方法,具体包括:底座、制备罐、第一混合部分、驱动部分、第二混合部分、加热部分、辅助部分和防护部分;所述底座顶端面呈环形阵列状焊接有六根支撑杆,每根支撑杆上方一端均转动连接有一个转动块,每个转动块上方均安装有一个滚珠;所述制备罐外壁上焊接有一个齿轮套;所述齿轮套底端面与滚珠接触,此时制备罐底部不与底座呈悬空状态;加热座上连接有供气管,供气管与供气设备相连接;加热座上呈环形阵列状设置有喷头,环形阵列状设置的喷头位于制备罐的下方10cm处;所述第一混合部分由安装杆、挡环、叶轮、辅助槽和第一拨动块组成,安装杆固定在制备罐内部;所述驱动部分由固定座、驱动电机、转轴和不完整齿轮组成,固定座焊接在底座顶端面,固定座左端面固定有一个驱动电机;所述第二混合部分由转动座、转动杆和第二拨动块组成,转动座共设有两个,两个转动座均固定在底座顶端面;所述加热部分由加热座和供气管组成,加热座固定在底座顶端面;所述辅助部分由橡胶瓶、连接管和喷头座组成,橡胶瓶上方一端黏附在底座底端面;所述防护部分由安装座、弹性伸缩杆、挡板和接触杆组成,安装座焊接在底座前端面。

5、进一步的,所述驱动电机的转动轴上连接有一根转轴,转轴上安装有不完整齿轮,当驱动电机转动时不完整齿轮与齿轮套间歇啮合,此时制备罐呈间歇转动状态。

6、进一步的,所述制备罐内壁上焊接有一块混合板,混合板为矩形板状结构,混合板上对称开设有两个通孔,混合板和通孔共同组成了制备罐内药剂的辅助混合结构。

7、进一步的,所述安装杆上焊接有两个挡环,安装杆上转动连接有两个叶轮,两个叶轮的底部分别与两个挡环的顶端面接触;

8、每个叶轮上均开设有一个辅助槽,辅助槽为扇形槽状结构;安装杆上对称焊接有两个第一拨动块,两个第一拨动块分别隐藏在两个辅助槽内,当制备罐转动时第一拨动块拨动叶轮呈跟随转动状态,当制备罐停止转动时在液体惯性的作用下叶轮呈复位状态。

9、进一步的,所述底座上转动连接有一个辅助座,辅助座位于底座的下方,辅助座与地面接触;

10、两个转动座上转动连接有一根转动杆,转动杆通过锥齿轮与驱动电机的转动轴啮合传动,转动杆上安装有一个第二拨动块,当驱动电机转动时在锥齿轮的啮合传动下转动杆呈转动状态,此时第二拨动块与辅助座顶端面弹性接触,此时底座呈摇摆状态,此时制备罐呈跟随摇摆状态。

11、进一步的,所述橡胶瓶上连接有一根连接管,橡胶瓶底部与辅助座顶端面黏附连接,橡胶瓶内安装用一个用于橡胶瓶弹性复位的螺旋弹簧,连接管上连接有一个喷头座,喷头座位于加热座的下方位置,当底座摇摆时橡胶瓶呈连续挤压状态。

12、进一步的,所述安装座后端面安装有四根弹性伸缩杆,四根弹性伸缩杆的后侧一端均与挡板固定,挡板位于制备罐前侧30cm处,安装座、弹性伸缩杆和挡板共同组成了制备罐的防护结构。

13、进一步的,所述挡板后端面焊接有一根接触杆,接触杆后侧一端与齿轮套卡接,当制备罐带动齿轮套转动时,接触杆呈前后往复运动状态,挡板也呈前后往复运动状态。

14、进一步的,所述接触杆后侧一端经过打磨处理,经过打磨处理后接触杆后侧一端为弧形结构。

15、复合型喷射混凝土塑化剂的制备装置的制备方法,包括以下步骤:

16、01.将高效速凝剂30~40%、高岭土10~30%、硅灰10~30%、适量高分子聚合物和超塑化剂2~5%添加到制备罐内;

17、02.点燃加热座,此时对制备罐进行加热;

18、03.启动驱动电机,此时在不完整齿轮的驱动下制备罐转动实现液体混合;

19、04.在液体的惯性作用下叶轮往复小角度转动,实现辅助混合;

20、05.在第二拨动块对辅助座的拨动下底座和制备罐进行摇摆混合;

21、06.在底座摇摆时对橡胶瓶进行连续挤压,此时完成火焰助燃以及推送。

22、有益效果

23、本技术通过制备罐和驱动部分的设置,当驱动电机转动时,驱动电机带动不完整齿轮转动,进而通过不完整齿轮带动制备罐进行间歇转动,此时可实现制备罐内液体的混合,此时,因制备罐内壁上焊接有一块混合板,混合板为矩形板状结构,混合板上对称开设有两个通孔,混合板和通孔共同组成了制备罐内药剂的辅助混合结构,在使用过程中当制备罐转动时通过混合板可实现辅助混合,且此时通孔处也呈喷液状态,此时也就实现了制备罐内液体的充分混合,且能够保证制备罐底部的加热均匀。

24、此外,通过第一混合部分的设置,能够在混合板实现混合的同时实现制备罐内液体的辅助混合,具体如下:因安装杆上焊接有两个挡环,安装杆上转动连接有两个叶轮,两个叶轮的底部分别与两个挡环的顶端面接触;每个叶轮上均开设有一个辅助槽,辅助槽为扇形槽状结构;安装杆上对称焊接有两个第一拨动块,两个第一拨动块分别隐藏在两个辅助槽内,当制备罐转动时第一拨动块拨动辅助槽的前侧一端,此时叶轮呈跟随转动状态,当制备罐处于间歇停止的阶段时,制备罐内的液体失去驱动后在惯性的因素影响下会进行复位,这个复位的过程能够提高制备罐内液体的混合效果,此时叶轮跟随复位直至第一拨动块与辅助槽后侧接触,此时叶轮停止转动,此时叶轮可再次对液体进行阻挡,此时也就提高了混合效果。

25、此外,通过辅助座和第二混合部分的设置,能够在上述两种混合的同时实现制备罐的摇摆,此时制备罐内的液体混合效果更佳,具体如下:因底座上转动连接有一个辅助座,辅助座位于底座的下方,辅助座与地面接触;两个转动座上转动连接有一根转动杆,转动杆通过锥齿轮与驱动电机的转动轴啮合传动,转动杆上安装有一个第二拨动块,当驱动电机转动时在锥齿轮的啮合传动下转动杆呈转动状态,此时第二拨动块与辅助座顶端面弹性接触,此时底座呈摇摆状态,此时制备罐呈跟随摇摆状态,此时通过制备罐的跟随摇摆可实现制备罐内液体的充分混合。

26、此外,通过辅助部分的能够提高制备罐底部的加热效果,具体如下:因橡胶瓶上连接有一根连接管,橡胶瓶底部与辅助座顶端面黏附连接,橡胶瓶内安装用一个用于橡胶瓶弹性复位的螺旋弹簧,连接管上连接有一个喷头座,喷头座位于加热座的下方位置,当底座摇摆时橡胶瓶呈连续挤压状态,喷头座处喷出的气体可将加热座的火焰推送至制备罐底部对制备罐进行加热,且也能够为火焰提供足够的氧气,火焰的燃烧效果会提升,也就提升了制备罐底部的加热效果。

27、此外,通过防护部分的设置,一方面,能够实现制备罐爆炸时的防护,另一方面,能够保证加热座处空气的流通,保证了火焰的燃烧效果,具体如下:一方面,因安装座后端面安装有四根弹性伸缩杆,四根弹性伸缩杆的后侧一端均与挡板固定,挡板位于制备罐前侧30cm处,安装座、弹性伸缩杆和挡板共同组成了制备罐的防护结构,在使用过程中当制备罐发生爆炸的时候通过挡板可实现遮挡;另一方面,因挡板后端面焊接有一根接触杆,接触杆后侧一端与齿轮套卡接,当制备罐带动齿轮套转动时,接触杆呈前后往复运动状态,挡板也呈前后往复运动状态,通过挡板的前后往复运动可加快加热座处的气体流通,也就保证了加热座处燃烧的效果。

- 还没有人留言评论。精彩留言会获得点赞!