一种节能提效的石墨矿选别工艺的制作方法

本发明涉及一种节能提效的石墨矿选别工艺,属于非金属矿选矿。

背景技术:

1、晶质石墨作为支撑新兴产业发展的战略性矿产资源,短流程高效开发、高值化综合利用已经成为晶质石墨产业链做强做优的着力点。

2、目前,随着石墨矿勘探、开采工作的不断深入,石墨矿选矿进入新阶段,市场面临供给侧产能逐步饱和、石墨精矿价格趋低的难题,节能提效已成为石墨矿选厂特别是中小型选厂提高经济效益的紧迫需求。

3、据统计,选矿厂60~80%的能耗来自于磨矿作业。现有石墨矿选别技术为了在选别过程中尽可能地减少石墨鳞片的损坏,往往采用全粒级阶段磨选工艺,这也导致了石墨矿选别需要远远超出其他矿种的磨矿作业和选别作业次数,进一步增加了生产能耗。因此,如何在保证选别指标不降的前提下,提升磨矿的有效功输出和降低无效能的产生,成为降低选矿成本,增加经济效益的新出路。

4、现有的石墨矿选别磨矿作业研究往往重视如何在矿石粉磨过程中减少大鳞片的损坏,但是对节能方面的研究较少。在节能提效方面,有的科研机构提出在浮选设备方面的革新,通过提高富集比来缩短流程,但是并没有关注磨矿阶段,特别是粗磨作业的节能提效的技术方案。

技术实现思路

1、发明目的:针对上述现有技术的不足,本发明从石墨矿选别工艺优化的角度出发,通过减少粗磨不必要的给矿量以提升磨矿的针对性,强化分级抛尾以减少脉石由于过磨产生的夹带现象等措施,提出一种节能提效的石墨矿选别工艺。

2、本发明提出的一种节能提效的石墨矿选别工艺是基于以下研究成果得到的:

3、鳞片石墨,特别是+0.15mm(即粒度大于0.15mm)的大鳞片石墨,具有优异的物理化学性能且具有不可再生性,从而要求石墨矿选别工艺采用阶段磨选,以尽可能地使石墨单体在与脉石解离过程中保护其鳞片不受损坏。因此,现有技术在磨矿过程中研究鳞片解离与保护较多。

4、然而,本发明在提出过程中发现在石墨矿磨矿之前即破碎过程中特别是细碎作业产品中已存在较多的石墨单体或者富连生体,产率共计约为20%,无需进入粗磨作业,可以通过第一步粗选得到的粗精矿1固定碳品位可以达到30%以上的指标(该指标接近目前生产中粗精矿固定碳品位)来确定。除此之外,在破碎产品中,含有15~25%的泥质脉石(固定碳品位不超过0.3%)已实现单体解离,粒度在-0.020mm(即粒度小于0.020mm),完全有条件脱除进入尾矿。

5、因此,本发明认为破碎后的石墨矿原矿可不经过粗磨作业,直接进行第一步粗选,第一步粗选的尾矿进行分级,细粒级产品作为尾矿抛除,粗粒级产品再进入粗磨作业。此举较现有工艺可减少粗磨给矿量达35~40%,大大降低粗磨磨机基建投资、设备投资和运营损耗,同时还精简了工艺流程,减少了微细粒级脉石的夹带,从而快速拿到精矿产品,提升选别效率。

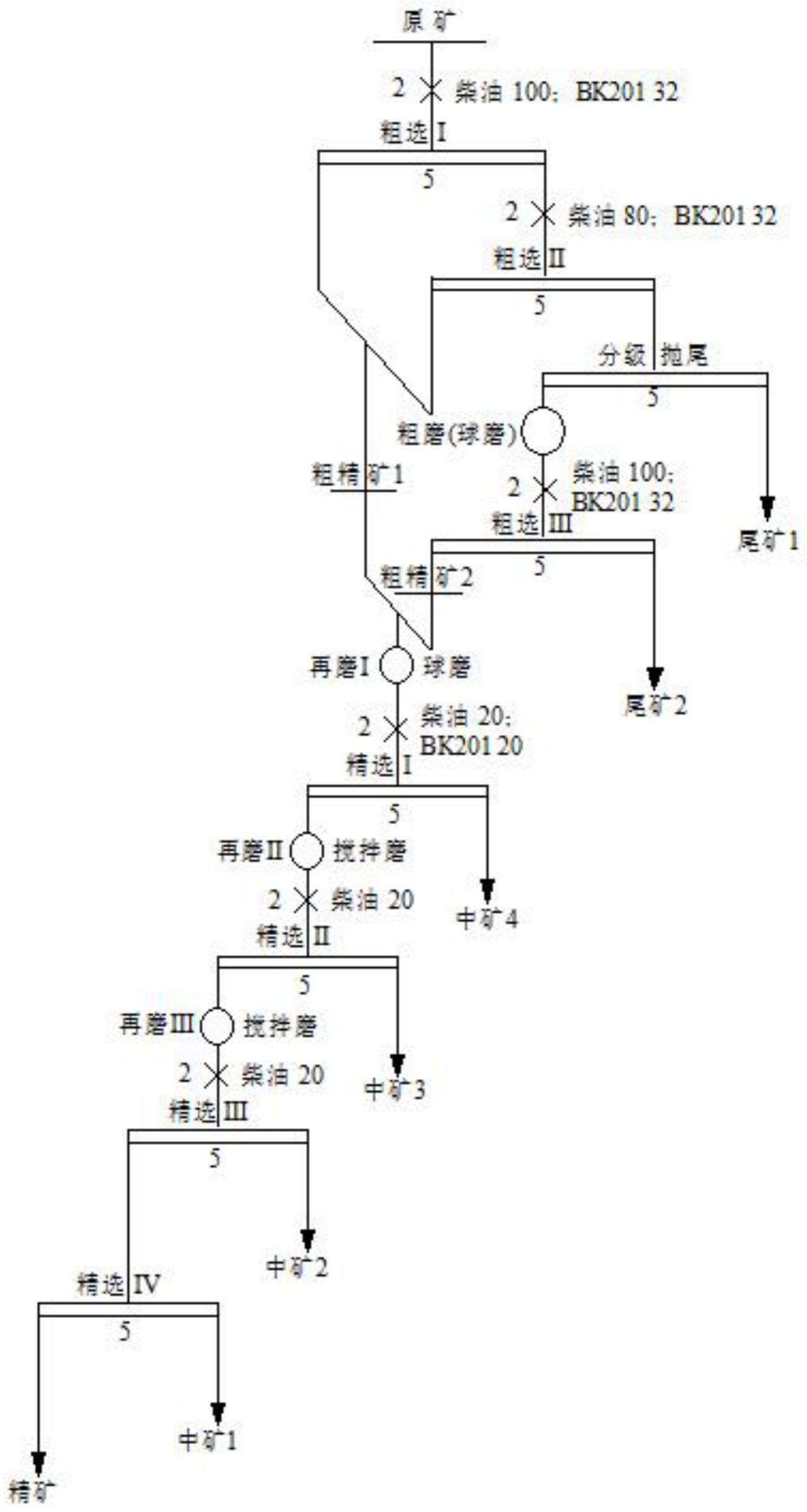

6、技术方案:一种节能提效的石墨矿选别工艺,步骤如下:

7、步骤一、将破碎后的石墨矿原矿不进行粗磨作业,而是直接进行第一步粗选作业,得到粗精矿1和粗选尾矿,其中:

8、所述第一步粗选作业包含至少1次粗选;

9、步骤二、对步骤一得到的粗选尾矿进行分级作业,得到粗粒级产品和尾矿1(细粒级产品),分级后的粗粒级产品进入粗磨作业得到粗磨作业产品;

10、步骤三、将步骤二得到的粗磨作业产品进入第二步粗选作业得到粗精矿2和尾矿2,其中:

11、第二步粗选作业包含1次粗选;

12、步骤四、将步骤一得到的粗精矿1和步骤三得到的粗精矿2合并,进行多次再磨作业与精选作业之后得到最终的精矿和多个中矿。

13、进一步地,步骤四得到的中矿的处理采用下列方式中的任意一种:

14、a、顺序返回;

15、b、部分集中返回;

16、c、集中返回;

17、d、单独处理。

18、进一步地,步骤一所述破碎后的石墨矿原矿为细碎作业产品,其中:

19、粒度为-0.15mm含量占15~25%;

20、粒度为-3mm含量占100%。

21、进一步地,步骤一中所述第一步粗选作业包含1~4次粗选,其中:

22、第一步粗选作业的粗选的步骤如下:

23、先向破碎后的石墨矿原矿或者或上一级粗选得到的尾矿中加入适量水形成粗选矿浆,使得粗选矿浆的固体质量浓度为30~40%;

24、然后向所述粗选矿浆中加入捕收剂柴油和起泡剂bk201,搅拌至少2分钟后浮选至少5分钟,其中:

25、粗选转速1200~1500r/min。

26、更进一步地,第一步粗选作业中的每一次粗选作业的捕收剂柴油的添加量为每吨石墨矿原矿添加60~300g;第一步粗选作业中的每一次粗选作业的起泡剂bk201的添加量为每吨石墨矿原矿添加24~150g。

27、进一步地,步骤二所述的分级作业是采用螺旋分级机、水力旋流器或者高频振动筛进行。

28、进一步地,步骤二中所述的粗磨作业产品的粒度为-0.15mm含量占60~80%.

29、进一步地,步骤三中第二步粗选作业的步骤如下:

30、先向步骤二得到的粗磨作业产品中加入适量水形成粗选矿浆,使得粗选矿浆的固体质量浓度为30~40%;

31、然后向所述粗选矿浆中加入捕收剂柴油和起泡剂bk201,搅拌至少2分钟后浮选至少5分钟,其中:

32、粗选转速1200~1500r/min。

33、更进一步地,捕收剂柴油的添加量为每吨石墨矿原矿添加60~200g;起泡剂bk201的添加量为每吨石墨矿原矿添加20~100g。

34、进一步地,步骤四中首次再磨作业采用卧式球磨或搅拌磨的方式,剩余的再磨作业采用搅拌磨的方式。

35、本发明一方面是减少不必要能耗的产生(不该粗磨的不磨——第一:在破碎作业中已经解离好的石墨大鳞片直接进入浮选作业,不需要磨矿;第二:在破碎作业中解离好的脉石,不需要磨矿,因为越磨不但消耗能量,而且磨细之后不好后续除杂);另一方面是增强磨矿的针对性——把不该磨的去除掉之后,剩下的都是该磨的,磨矿的有效输出功的比例接近100%。

36、本发明的有益效果如下:

37、1.将全粒级粗磨调整为部分粒级粗磨——将磨矿产品进入浮选作业改为细碎产品进入浮选作业,第一方面能够使细碎过程产生的石墨单体和富连生体能够尽早回收,减少粗磨作业对其的无效过磨,减少无用功的输出;第二方面减少粗磨给矿量近40%,大大降低磨矿能耗;第三方面增强磨矿作业的有效输出,强化对细粒嵌布连生体和贫连生体的粉磨,改善磨矿效果。

38、2.在粗选作业中间、粗磨作业前添加分级作业,能够将细粒泥质脉石即尾矿1尽早抛除,一方面能够减少细粒脉石在进一步磨细之后夹带进入精矿的量,避免降低精矿品位,在降低不必要磨矿能耗的同时改善后续精选环境;另一方面尽可能不降低脉石粒度,使其在单体解离后第一时间抛至尾矿,为后期尾矿实现粗粒级条件下的综合利用提供更多可能。

39、3.将分级作业放置粗选作业之中,而不是之前或之后,一方面能够减少细粒级的石墨单体或富连生体的损失,降低该作业的生产压力和保障石墨回收率,另一方面能够减少细粒脉石的过磨。

- 还没有人留言评论。精彩留言会获得点赞!