一种悬浮催化精馏制备顺丁烯二酸二甲酯的方法及装置与流程

本发明涉及一种悬浮催化精馏制备顺丁烯二酸二甲酯的工艺方法,具体是以顺酐和甲醇为原料,在强酸阳离子交换树脂催化剂下连续催化精馏制备顺丁烯二酸二甲酯。

背景技术:

1、1,4-丁二醇(bdo)作为一种重要的基本有机化工和精细化工原料,已广泛应用于化工、医药、纺织、日化、造纸等领域。且bdo因可衍生出一系列高附加值精细化工产品,如用于制备四氢呋喃(thf)、聚对苯二甲酸丁二醇酯(pbt)、聚氨酯(pu)等而备受瞩目。其中,thf可用于生成聚四亚甲基丁二醇(ptmeg),此物质为合成氨纶、聚醚弹性体及热塑性聚氨酯的重要原料。pbt作为五大工程塑料之一,因具有优异的电性能、机械性能及耐热性能,现已广泛应用于汽车、精密机械、电子电气等领域。pu则主要用于汽车、轻工和纺织工业。除此之外,1,4-丁二醇还可用作溶剂、润滑剂、增湿剂、柔软剂、胶黏剂、除草剂、涂层树脂和医药中间体等诸多领域。

2、目前,生产bdo的工艺路线主要有:炔醛法、丁二烯法、环氧丙烷法和顺酐法。其中,顺酐法生产bdo因其具有工艺流程简单,产品转化率高、反应三废量少及投资量小等特点现备受企业青睐。该方法主要分为三步:(1)该法以ma和甲醇为原料,通过两步酯化反应依次生成顺丁烯二酸单甲酯(mmm)、顺丁烯二酸二甲酯(dmm);(2)dmm的加氢反应;(3)通过氢解反应得到bdo。

3、dmm作为顺酐法制备1,4-丁二醇的关键中间产物,其工艺路线的选择及产品品质的优劣对于后续加氢工序尤为重要。us4584419、us4751334、us4795824和cn103360209a公开了以顺酐为原料,经低碳醇二次酯化得到产物,但所用工艺流程复杂、设备投资成本大,制约其应用推广。

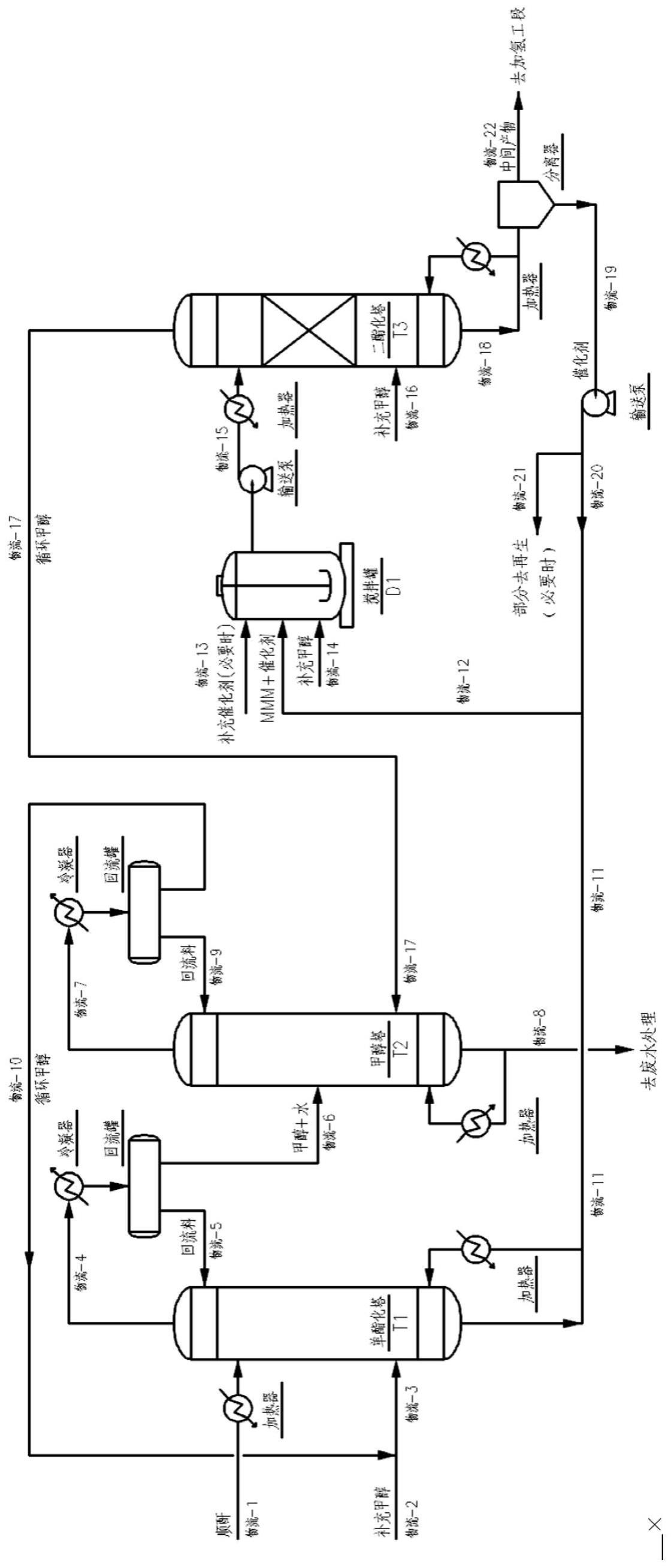

4、图1为传统酯化单元流程示意图,其中,t1为单酯化反应塔,顺酐与来自一段二酯化精馏塔顶过量的乙醇/水共沸液混合,经过预热后送至单酯化塔中发生单酯化反应,该反应不需催化剂即可有选择的酯化制得顺丁烯二酸单乙酯;t2为汽提塔,单酯化塔顶馏分经冷凝及相分离,其水层送至此塔将三元共沸混合物从塔顶蒸出,而一级和二级二酯化精馏塔产生的水自此塔底部排至废水处理站进行处理;t3为一级二酯化精馏塔,来自单酯化塔底组分的顺丁烯二酸单乙酯/乙醇混合物和来自一级二酯化精馏塔塔顶馏分乙醇/水共沸液混合接触,进行催化二酯化反应并生成部分顺丁烯二酸二乙酯;t4为二级二酯化精馏塔,来自一级二酯化精馏塔的顺丁烯二酸二乙酯和未转化的顺丁烯二酸单乙酯在此塔中与系统的循环乙醇充分接触,进行单乙酯二酯化反应并最终产生大量顺丁烯二酸二乙酯。

5、同时,为了解决dmm生产过程中,催化剂更换频繁,导致操作繁琐、催化剂损耗严重、反应塔板上催化剂分布不均的问题,cn103360252a和cn103360253a公开了一种马来酸二甲酯的生产方法,两者的构思均是通过在现有催化蒸馏塔的基础上,通过使用固定床反应器,将催化剂装填在每个固定床反应器中,使大部分(80~90重量%)马来酸单甲酯首先在多个固定床反应器中转化为马来酸二甲酯,剩余的马来酸单甲酯在催化蒸馏塔下段转化为马来酸二甲酯。通过这样的技术方案,由于进催化蒸馏塔下段的物料中已经基本不含马来酸酐,不会造成催化剂的失活,所以不用在线更换催化剂,不会造成塔压力波动。

6、因此,如何节约现有技术方案装置成本,减少项目投资,降低占地空间,提升空间利用率,提高方案经济性成为业界亟待解决及突破的问题。

技术实现思路

1、本发明针对现有技术中装置成本高,占地空间大,方案经济性差的问题,提供一种新的顺丁烯二酸二甲酯的方法,该法具有能耗低、经济性好等优点。

2、为解决上述问题,本发明提供了一种悬浮催化精馏制备顺丁烯二酸二甲酯的方法,包括如下步骤:

3、(1)顺酐和甲醇分别进入单酯化塔t1中反应,塔顶蒸出的馏分一部分通过冷凝回流至单酯化塔t1中,另一部分送至甲醇塔t2;

4、(2)单酯化塔t1的塔底馏分液顺丁烯二酸单甲酯送入搅拌罐d1中与二酯化反应催化剂和部分甲醇进行搅拌混合后,送入二酯化精馏塔t3的第一块塔板进料,另一部分甲醇分为两股,一股从塔底进料,一股从二酯化精馏塔t3的反应段进料;

5、含有甲醇的馏分从二酯化精馏塔t3的塔顶蒸出并返回至甲醇塔t2中循环使用,塔底组分顺丁烯二酸二甲酯和二酯化反应催化剂送至分离器实现固液分离,得到顺丁烯二酸二甲酯产品,同时,分离出来的二酯化反应催化剂返回至搅拌罐d1中循环利用;

6、其中,甲醇塔t2的塔顶蒸出甲醇并冷凝送至单酯化塔t1中循环使用;甲醇塔t2底部排出液送至废水处理站处理。

7、其中,t3为反应精馏塔,根据实际需要,可以选择全塔不回流,即塔顶无冷凝器直接出料的方式。在上述步骤(2)中,反应物料+催化剂+一部分甲醇将从t3的第一块塔板进料,另一部分甲醇则分为两股:一股从塔底进料(即塔器最后一块板),一股从反应段(即塔器中段)进料。甲醇此种进料方式使得塔器上下具有合适的浓度梯度使得甲醇可以充分与反应物进行接触,促进反应,使得该工艺下分离效果最大化。

8、其中,甲醇塔t2的塔顶蒸出甲醇并冷凝送至单酯化塔t1中循环使用;甲醇塔t2底部排出液送至废水处理站处理。

9、其中,单酯化塔t1为精馏塔,单酯化塔t1中,甲醇和顺酐的进料摩尔比为5:1~2:1;塔板数为10~20,质量回流比为1~4,塔顶馏分摩尔采出比为0.3~0.6;操作温度为100~300℃,操作压力为0.3~0.6mpa。优选地,顺酐进料位置范围为第1~8块塔板,甲醇从最后一块塔板进料。优选地,单酯化塔(t1)中,甲醇和顺酐的进料摩尔比为3:2,塔顶温度为116℃,塔底温度为279℃,全塔压力维持在0.5mpa,塔板数为15块,ma于第5块塔板上进料,甲醇于第15块塔板上进料,质量回流比为2.4,塔顶馏分摩尔采出比为0.43。其中,塔顶馏分摩尔采出比具有与《化工原理》教材中的馏出液采出率(即d/f)有相同的含义,不同的是此处是以摩尔流速计而不是质量流速计。

10、甲醇塔t2为精馏塔,操作温度为50~150℃,操作压力为0.1~0.4mpa,塔板数为10~20,质量回流比为1~3,塔顶馏分摩尔采出比为0.4~0.6。优选地,甲醇塔t2的塔顶温度为116℃,塔底温度为279℃,全塔压力维持在0.1mpa,塔板数为10,质量回流比为2,塔顶馏分摩尔采出比为0.5。

11、所述二酯化反应催化剂为强酸阳离子交换树脂催化剂。优选地,所述酯化反应催化剂为dzh型强酸阳离子交换树脂催化剂。

12、优选地,所述二酯化精馏塔t3为反应精馏塔,二酯化精馏塔t3的塔板型式为筛板。

13、优选地,二酯化精馏塔t3中,甲醇总用量和顺丁烯二酸单甲酯的进料摩尔比为5:1~2:1,操作温度为100~250℃,操作压力为0.1~0.4mpa,塔板数为10~25,塔顶馏分摩尔采出比为0.3~0.7。优选地,在一个具体实施方式中,t3塔板数为20,含mmm、催化剂及甲醇的混合物料于第1块塔板上进料,甲醇则分为两股分别从第10和20块塔板上进料。甲醇分为三段进料,在t3塔中,考虑分离物系的实际性质,塔顶不需要设置冷凝器用于回流操作,因此为了保证分离效果,反应物料(含mmm、甲醇、催化剂)必须从塔顶进料,而另外两支甲醇物料则从塔底进料(此为了保证甲醇进塔后可快速汽化,既保证浓度梯度也保证催化剂的悬浮)以及反应段进料,通过分开进料以保证塔内甲醇的浓度梯度始终保持在合适范围以促进二酯化反应。

14、其中,d1中mmm与甲醇的摩尔比优选范围为:2:1~1:2。催化剂用量与dmm产量有关,5万吨dmm约需催化剂12吨。

15、根据催化剂实际使用情况,步骤(2)中,分离出来的二酯化反应催化剂部分分流至催化剂再生工段,此时搅拌罐d1相应对二酯化反应催化剂进行补充。比如,催化剂寿命约3个月,采用计时方式(两月为限)定期对需要再生的催化剂进行更换再生操作。

16、本发明进一步提出了一种悬浮催化精馏制备顺丁烯二酸二甲酯的装置,包括单酯化塔t1、甲醇塔t2、搅拌罐d1和二酯化精馏塔t3,其中:

17、所述单酯化塔t1设置有顺酐进料口和甲醇进料口,单酯化塔t1的塔顶设置有相互连接的冷凝器和回流罐,回流罐出口一部分与单酯化塔t1的塔顶相连,另一部分与甲醇塔t2的进料口相连;所述单酯化塔t1的塔底排出口与搅拌罐d1的进料口相连;

18、所述甲醇塔t2塔顶设置有相互连接的冷凝器和回流罐,所述回流罐出口一部分与甲醇塔t2的塔顶相连,另一部分与单酯化塔t1的进料口相连;

19、所述搅拌罐d1经输送泵与二酯化精馏塔t3的反应段进料口相连;所述二酯化精馏塔t3的塔底与分离器相连,所述分离器的固体出口进一步依次连接输送泵和搅拌罐d1的进料口。

20、其中,所述二酯化精馏塔t3的塔板型式为筛板。

21、有益效果:与现有技术相比,本发明具有如下优点:

22、(1)本技术所述的悬浮催化技术的催化剂是悬浮分散在原料中,随原料一起进入反应塔,在塔中由于上升蒸汽的搅拌作用使得其处于悬浮状态。具体地,本发明催化剂的流动充斥在反应段就是利用甲醇蒸汽来实现。传统的催化蒸馏法(即cd法),该法是利用塔器内部设置催化剂捆扎包的构件,使得催化剂固定于某处以促进反应并提供必要的传质接触表面。该法将催化剂固定于塔器某处故而不能在生产过程中随时观察催化剂失活与否,只能通过定期停车拆解精馏塔的方式以更换塔内催化剂。相较于cd法,而们所采用的悬浮催化精馏(即scd法)催化剂以浆液形式加入、取出,不仅避免催化剂捆扎包的制作、装卸和催化剂再生困难等缺陷,而于塔器外分离出的催化剂可以随时检测活性,使得催化剂一旦失活能够被及时觉察并进行更换,使得催化剂的取出、再生及补充操作更加快速便捷,且我们采用微粒催化剂,减小传质传热阻力,使得催化剂效率得到充分发挥,

23、(2)本发明方法中,得到的产品dmm能达到产品要求,且本法对比传统法,在不影响产品产量和质量的前提下,将ma的二酯化过程由原来的两段式反应变为单段式反应,并利用悬浮催化技术,使得酯化反应精馏进程的连续性得到保证,相较于传统法,本发明工艺节省装置成本,减少项目投资,降低项目占地空间,提升项目空间利用率,实现反应连续性,提高现有技术经济性。

- 还没有人留言评论。精彩留言会获得点赞!