烧结烟气处理设备的制作方法

本技术涉及钢铁冶炼,特别是一种烧结烟气处理设备。

背景技术:

1、钢铁生产能源消耗量约占全国工业总能耗的15%,废水和固体废弃物排放量分别占工业排放总量的14%和17%,是节能减排的重点行业。钢铁行业传统的粗放型发展模式已难以为继,迫切要求行业企业更好的实现节能减排。

2、现行钢铁烧结、球团工业大气污染物,颗粒物、硫氧化物、氮氧化物的排放标准分别为20mg/nm3、50mg/nm3、100mg/nm3。同时要求烧结机头烟气、球团焙烧烟气在基准含氧量16%条件下,颗粒物、二氧化硫、氮氧化物小时均值排放浓度分别不高于10、35、50mg/m3。

3、为满足国家的排放要求,厂区排放的烟气需要得到so2含量≤35mg/nm3,颗粒物含量≤10mg/nm3,nox含量≤50mg/nm3的目标。

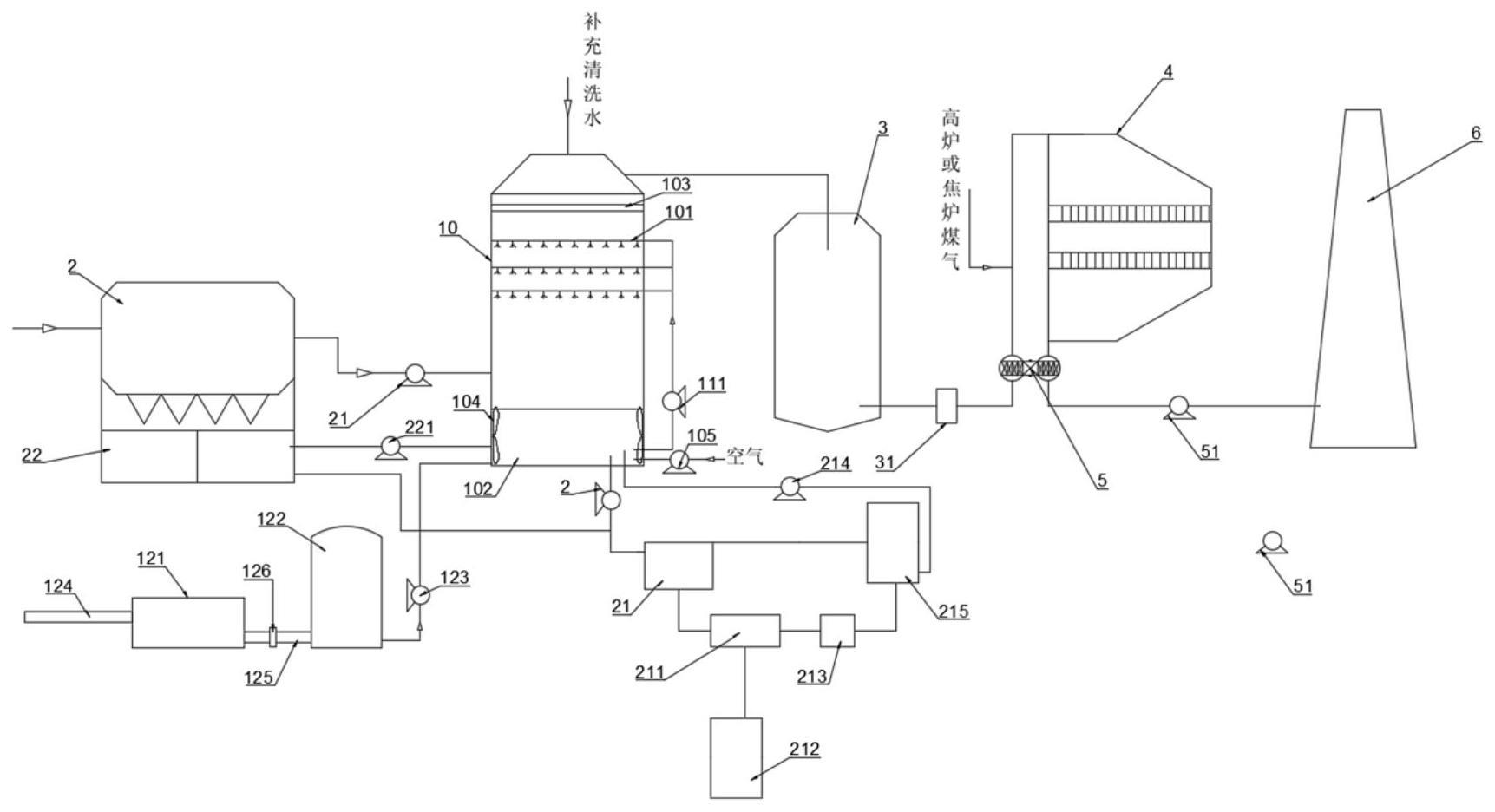

4、现有工艺参见图1所示,所处理烟气为配矿来料后经烧结机处理矿石时产生,该烟气依序经过静电除尘、湿法脱硫处理、多级除雾后进入烟囱(6)向大气排放。烧结后的矿石经过环冷机处理后,进入整粒筛分后进入高炉中进行处理。

5、该烟气处理工艺主要运用于198m2和180m2烧结工艺,但现有生产工艺无法适用于更大面积的烧结烟气处理,例如360m2烧结机产生的烟气。即使在脱硫处理后增设脱硫设备,也难以达到对销的有效脱出,处理后烟气难以达到上述排放标准要求,存在以下问题:

6、1、虽然进行了湿法脱硫处理,但无法有效脱销导致烟气中氮氧化物含量高达80~200mg/nm3之间;

7、2、现有工艺处理后烟气成分复杂,微细或超微颗粒含量过高,现有电除尘器出口颗粒物浓度还有50-80mg/nm3之间,而较高的微细颗粒含量以及湿法脱硫过程中随烟气带出的石膏颗粒,均会对后续脱硝处理效率造成不良影响,降低脱销效率,毒化催化剂,导致脱销处理成本增高;

8、3、现有工艺采用湿法脱硫后,烟气中水分含量较高,过高水分含量的烟气同样不利于后续脱销处理,同时还会增大系统水损失量,不利于节能,还会增加生产成本;

9、4、现有工艺采用湿法脱硫后烟气温度从120~150℃下降至50℃左右,能耗增加且该温度下的烟气无法直接进行脱销处理,进一步增加能耗,增加烟气脱销处理难度。

10、针对以上问题,仅在湿法脱硫处理后直接增加脱销处理,无法使处理后烟气的氮氧化物含量达标。

11、现有常用脱销设备为scr脱销装置,但该装置用于处理含氧量在15%左右的烧结产生烟气时,so3的生成量会大幅增加,极易和nh3混合反应后生产nh4hso4,即产生abs现象。而当scr脱销装置布置在除尘后脱硫前端时,易导致下游烟气处理设备的腐蚀;烟气进行脱硝反应时,烟气中的粉尘易与产生的abs黏结造成催化剂堵塞,按此设置的脱硝设备长时间运行后,存在催化剂中毒、失效、再生等问题。

技术实现思路

1、本技术提供了一种烧结烟气处理设备,用于解决现有技术中存在的湿法脱硫后厂区烟气温度下降;微细颗粒、石膏颗粒含量高;水含量高;处理后氮氧化物含量高的技术问题。

2、本技术提供了一种烧结烟气处理设备,包括依序串联的静电除尘器、fgd湿法脱硫器、多级除雾器、湿电除尘器、冷凝器、ggh换热器、scr脱销器;scr脱销器的进、出气口上设置ggh换热器;ggh换热器包括:升温段和降温段;升温段设置于scr脱销器进气管上;降温段设置于scr脱销器出气管上;scr脱销器的出气管与烟囱相连通的管路上设置脱销增压风机;scr脱销器的进气管上设置支管,支管与高炉或焦炉煤气输送管相连通;

3、由烧结机层产生的烟气依序经过静电除尘、湿法脱硫、多级除雾、湿电除尘、冷凝处理后,通过ggh换热和烟气加热处理升温至270~290℃后进入scr脱销处理;脱销后的烟气再次经ggh换热降温至85℃后通过烟囱排出;

4、所处理烟气的流量为20.0*10e5~26.0*10e5m3/h;

5、经过冷凝器处理的烟气的初始温度为45~50℃,烟气经ggh换热器、加热炉循环补燃至烟气温度270~290℃后进入scr脱销器处理;

6、scr脱销器处理后烟气温度为280℃、nox浓度<50mg/nm3、so2入口浓度≤35mg/nm3、粉尘入口浓度≤10mg/nm3、尿素溶液耗量350kg/h、氨氮摩尔比0.8、氨逃逸浓度<3ppm,so2氧化率≤1%;经过ggh换热器处理后烟气温度降低至85℃;scr脱销器所用还原剂为尿素;

7、该设备年运行时间8000h;年利用率≥98%;

8、fgd湿法脱硫器所处理烟气的流量2520000m3/h、烟气流速3.5m/s、so2入口浓度等于基、实际氧≤3000mg/nm3、烟气中粉尘含量≤50mg/nm3、烟气温度120~150℃;排出烟气的温度为50℃、总压损为1900pa、出口sox以so2表示≤35mg/nm3、so2脱除率>98.8%;石灰粉消耗量4.43t/h;

9、湿电除尘器所处理烟气的流量2019752m3/h、烟气温度50℃、入口粉尘含量≤50mg/nm3、出口烟尘含量≤10mg/nm3、有效断面积/台湿式静电除尘器为212m2、烟气流速≤2.63m/s、比集尘面积15.14m2/m3/s、压损300pa。

10、优选地,湿电除尘器所用喷嘴为螺旋实心锥喷嘴;单个喷嘴的流量为0.6m3/h、喷嘴水压要求0.2~0.3mpa。

11、优选地,fgd湿法脱硫器包括:吸收塔,吸收塔包括:设置于塔体上部的除雾段、设置于塔体中部的喷淋段、设置于塔体下部的反应池;各喷淋组件分别与反应池管路连通;吸收塔侧壁开设进气口;吸收塔上部开设出气口,出气口与湿电除尘器管路连通。

12、优选地,喷淋组件包括:循环泵、多根喷淋总管和喷嘴,循环泵设置于反应池与各喷淋总管相连通的管路上。

13、优选地,反应池侧壁开设进气口,进气口上设置氧化风机;氧化风机与增湿空气发生器相连通。

14、优选地,包括:石灰水制备系统,石灰水制备系统与反应池管路连通;石灰水制备系统包括:石灰石粉仓、制浆罐、给浆泵、第二气化风机;石灰石粉仓通过第二气化风机向制浆罐供粉;制浆罐与反应池管路连通,连通管路上设置给浆泵;第二气化风机上设置旋转给料阀。

15、优选地,包括:石膏排出泵、石膏旋流器、真空皮带脱水机、石膏仓库、真空系统、回收水泵(214)、回收水箱;

16、吸收池设置排渣管路与石膏旋流器相连通,排渣管路上设置石膏排出泵;石膏旋流器的溢流口排出较细的固体物、惰性矿物质,溢流口与回收水箱管路连通;

17、石膏旋流器内底流出口与真空皮带脱水机管路连通;真空皮带脱水机的滤液出口与真空系统管路连通;真空系统与回收水箱管路连通;

18、真空皮带脱水机处理得到石膏和滤液;石膏输送至石膏仓库保存;回收水箱与反应池管路连通,连通管路上设置回收水泵(214)。

19、优选地,包括:事故浆料池;事故浆料池设置于吸收塔外侧地下;石膏排出泵的出液端设置支管与事故浆料池管路连通;事故浆料池与反应池管路连通,连通管路上设置事故浆液返回泵。

20、优选地,scr脱销器包括:反应器、scr催化剂;反应器为单烟道单s-scr反应器;内烟气流速范围为3m/s~5m/s;催化剂为蜂窝形式、孔数为18个、开孔率为78.6%、孔内烟气流速为6.58m/s、v2o5含量1.5%、催化剂层高为900mm、催化剂设置4层。

21、优选地,吸收塔顶部与清洗循环水储罐管路连通;反应池包括:多个搅拌器;搅拌器容纳设置于反应池内。

22、本技术能产生的有益效果包括:

23、1)本技术所提供的烧结烟气处理设备,通过对湿法脱硫处理器及多级除雾器除雾后的烟气进行湿电除尘,能有效降低烟气中颗粒物含量至10mg/nm3以下,so2含量≤35mg/nm3以下,再将烟气依序通入冷凝器、ggh换热器、与高炉/焦炉煤气混合升温后进入scr脱销器进行氮氧化物脱除,能使处理后的烟气中nox含量≤50mg/nm3满足现行排放标准要求。

24、2)本技术所提供的烧结烟气处理设备,将scr脱销装置与ggh换热器管路连通后,能对脱销烟气中所含热量进行回收再利用后排空,解决了烧结机烟气温度无法满足常规scr脱硝催化剂最佳反应烟温的技术难题,避免排空烟气温度过高造成能源浪费,处理后烟气温度可降低至85℃后排空。

25、3)本技术所提供的烧结烟气处理设备,通过将烟气先脱硫后脱硝将scr脱销装置置于湿电除尘器后,可有效避免设备出现腐蚀、催化剂堵塞等问题,采用该设备处理的烧结烟气可实现粉尘含量<10mg/nm3,达到“超洁净”排放要求。

26、4)本技术所提供的烧结烟气处理设备,该装置从静电除尘器处理的烟气可直接进入脱硫设备,烟气中的so3很好地与烟气水分融合成h2so4烟酸小液滴,与粉尘粒子共同悬浮于烟气中形成烟酸液滴气溶胶,再通过物理凝并、化学吸附及电除尘作用,可对pm、so3、汞等多污染物进行协同去除。同时,进入脱硫塔后烟温降低,可降低烟尘比电阻,减少烟气处理量,提高处理效率。

- 还没有人留言评论。精彩留言会获得点赞!