硅氧烷类化合物的纯化装置及纯化方法与流程

本发明涉及硅氧烷类化合物提纯,具体而言,涉及一种硅氧烷类化合物的纯化装置及纯化方法。

背景技术:

1、高纯硅氧烷类化合物在半导体集成电路制备过程中占据有主要的位置,例如:

2、(1)二甲氧基二甲基硅烷(dmdmos)。高纯二甲氧基二甲基硅烷应用于45nm制程以下铜金属层间超低介电常数介质层沉积制程中,也可用于合成各种大孔二氧化硅气凝胶,在酞菁负载中空二氧化硅纳米粒子的制备中,用于近红外光动力学和光热协同治疗和合成具有高介电常数的电介质硅橡胶。在实际应用中,二甲氧基二甲基硅烷作为诸多电子气体中的一种,其纯度要求比较严格,各项杂质需小于0.1个ppb,尤其是金属离子杂质(na、k、mg、fe、ca、al等),会降低沉积在半导体器件二氧化硅薄膜层绝缘性能,会导致微米级的电路互相联通,从而导致电路板报废。其中的非电活性杂质,如有机物、颗粒会影响沉积的膜层均匀和平整性。一般工业级二甲氧基二甲基硅烷的组分为95%~99.0%,包含较多离子杂质(na、k、mg、al、fe、ca、b、p)和颗粒,因此开发高纯二甲氧基二甲基硅烷的制备工艺迫在眉睫。

3、(2)甲基二乙氧基硅烷。工业级甲基二乙氧基硅烷(dems)是合成改性硅油、改性硅树脂的一种重要的有机硅中间体。高纯甲基二乙氧基硅烷可以作为一种化学气相沉积的低k前驱体材料,主要应用于高端集成电路制程。随着超大规模集成电路制造的发展,芯片中的互连线密度不断增加,互连线的宽度和间距不断减小,因此由互连电阻(r)和电容(c)所产生的寄生效应越来越明显。当集成电路的发展进入0.25微米的技术时代,由传统的铝和二氧化硅互连引起的信号延迟将超过门极延迟,已成为制约芯片性能提升的重要因素,故其纯度要求比较严格,各项杂质需小于0.1个ppb,尤其是金属离子杂质(na、k、mg、fe、ca、al等),会降低沉积在半导体器件二氧化硅薄膜层绝缘性能,会导致微米级的电路互相联通,从而导致电路板报废。其中的非电活性杂质,如有机物、颗粒会影响沉积的膜层均匀和平整性。一般工业级甲基二乙氧基硅烷的组分为95%~99.0%,包含较多离子杂质(na、k、mg、al、fe、ca、b、p)和颗粒,因此开发高纯甲基二乙氧基硅烷的制备工艺迫在眉睫。

4、目前,国内企业对上述硅氧烷类化合物纯化主要采用的纯化工艺为精馏中和法、吸附法等。例如:

5、(1)专利号为cn109251220a的文中提到了一种降低二甲氧基二甲基硅烷氯含量的工艺方法,其工艺步骤为:控制温度不超过25℃,在搅拌条件下,将二甲基二氯硅烷通过连续加料的方式加入甲醇钠的甲醇溶液进行醇解,控制二甲基二氯硅烷与甲醇钠的摩尔比为1:1.85~1.95,加料反应完成后,继续升温反应2h,经过抽滤,精馏分离后得到氯含量低于35ppm的二甲氧基二甲基硅烷。

6、(2)专利号为cn101407526a的文中提到了一种去除有机硅烷中极性有机化合物或外来金属方法,将干燥3小时后的吸附剂(如活性炭(优选),硅酸盐,硅藻土,有机树脂和/或沸石)在保护性气体气氛下与有机硅烷(包含二甲基二甲氧基硅烷)接触;在室温和标准压力下搅拌反应2分钟至5小时。通常通过过滤,离心或沉淀获得纯化后的组合物,其中纯化后有机硅烷中的杂质金属化合物的含量降低至100μg/kg以下,有机物含量低于0.01%(wt)。

7、(3)专利号为cn101407526a的文中提到了一种去除有机硅烷中极性有机化合物或外来金属方法,将干燥3小时后的吸附剂(如活性炭,硅酸盐,硅藻土,有机树脂和/或沸石)在保护性气体气氛下与有机硅烷(包含甲基二乙氧基硅烷)接触;在室温和标准压力下搅拌反应2分钟至5小时。通常通过过滤,离心或沉淀获得纯化后的组合物,其中纯化后有机硅烷中的杂质金属化合物的含量降低至100μg/kg以下,有机物含量低于0.01%(wt)。

8、然而,上述纯化工艺中会存在以下缺点:其一,上述工艺中加入液态物料中的中和剂(甲醇钠、乙醇钠等)或吸附剂(活性炭、硅藻土等)虽然可以达到去除有机物(乙醇、有机氨等)和金属杂质的效果,但试剂本身不可避免的会引入额外的新杂质(诸如醇类物质甲醇和/或乙醇、金属离子杂质na、k、ca等,这为后续的提纯分离带来一定的难度,导致分离效率降低。其二,上述液相吸附的反应速度较慢,反应时间长,分离效率低,且其不能连续进行,从而无法实现工业化大规模生产。总之,上述制备工艺中的缺点最终均会导致产品的纯化效率较差。

9、故而,有必要提供一种新的硅氧烷类化合物纯化方法,以解决现有技术中存在的纯化效率低等问题。

技术实现思路

1、本发明的主要目的在于提供一种硅氧烷类化合物的纯化装置及纯化方法,以解决现有技术中存在的硅氧烷类化合物粗产品纯化效率低等问题。

2、为了实现上述目的,根据本发明的一个方面,提供了一种硅氧烷类化合物的纯化装置,硅氧烷类化合物具有式ⅰ所示结构,r1、r2各自独立地选自氢或甲基,r3、r4各自独立地选自甲基或乙基;

3、

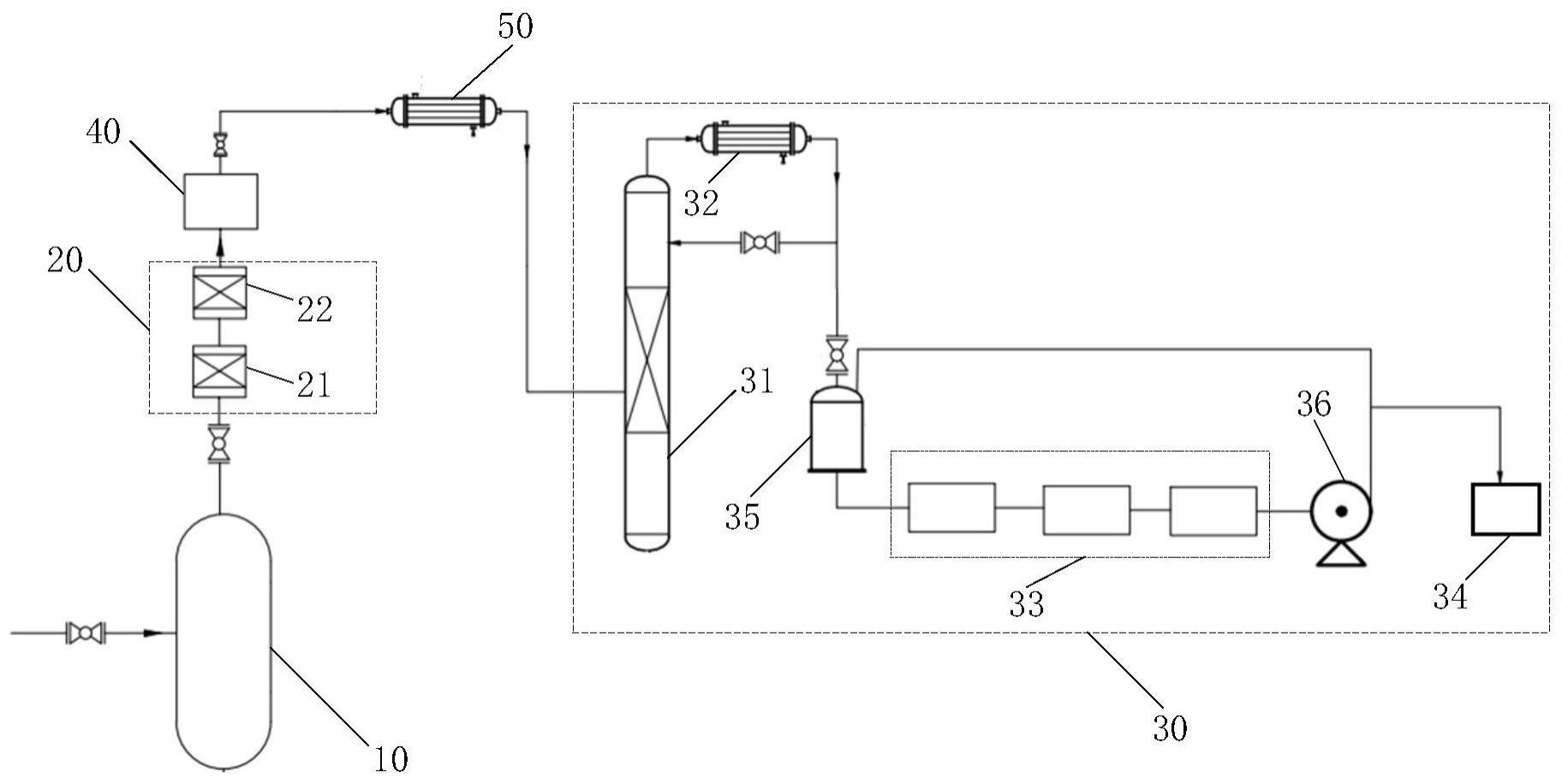

4、按照物料流动顺序,纯化装置包括顺次相连通的汽化单元、气相吸附单元及精馏单元;其中,气相吸附单元包括串联连通的第一吸附柱及第二吸附柱;且第一吸附柱填充有第一吸附填料,第一吸附填料选自活性炭、分子筛或沸石中的一种或多种;第二吸附柱填充有第二吸附填料,第二吸附填料选自亚氨基二乙酸聚苯乙烯树脂填料、氨基磷酸聚苯乙烯树脂填料或苯乙烯-二乙烯基树脂填料中的一种或多种。

5、进一步地,第一吸附柱及第二吸附柱的高径比各自独立地选自5~10:1;优选地,活性炭选自颗粒状活性炭,活性炭纤维或柱状活性炭中的一种或多种;优选地,分子筛选自zsm-5和/或zsm-13;优选地,沸石选自5a、13x或y型中的一种或多种;优选地,亚氨基二乙酸聚苯乙烯树脂填料选自d401、ch-90或d402中的一种或多种;优选地,氨基磷酸聚苯乙烯树脂填料选自漂莱特mts9500、漂莱特mts9510pf或蓝晓科技lsc-500中的一种或多种;优选地,苯乙烯-二乙烯基树脂填料的磺化度>85%;更优选苯乙烯-二乙烯基树脂填料为漂莱特mts9570和/或ambersorb 600。

6、进一步地,气相吸附单元与精馏单元的连通通道上还依次设置有第一过滤器及第一冷凝器;第一过滤器为精密过滤器,其材质为316l不锈钢、过滤孔径≤0.5μm。

7、进一步地,精馏单元包括顺次相连通的精馏塔、第二冷凝器、第二过滤器及硅氧烷类化合物收集单元。

8、进一步地,第二冷凝器与第二过滤器的连通通道上还设置有缓冲罐。

9、进一步地,第二冷凝器包括多组串联连通的过滤精密过滤器,其材质为316l不锈钢或聚四氟乙烯,过滤孔径为0.01~0.1μm。

10、进一步地,精馏塔填充有不锈钢θ环填料、三角螺旋填料或玻璃弹簧填料中的一种或多种,且精馏塔的理论塔板数为10~30。

11、进一步地,精馏塔的顶部还具有回流口,回流口与第二冷凝器的出口相连。

12、进一步地,第二冷凝器与硅氧烷类化合物收集单元连通的通道上还设置有循环泵,其进口与第二冷凝器的出口相连通,其出口与第二冷凝器的进口相连通。

13、为了实现上述目的,根据本发明的一个方面,提供了一种硅氧烷类化合物的纯化方法,采用前述的硅氧烷类化合物的纯化装置进行纯化;纯化方法包括:使硅氧烷类化合物粗产品顺次通过汽化单元、气相吸附单元及精馏单元,得到纯化后的硅氧烷类化合物。

14、进一步地,控制汽化单元中的处理温度为100~140℃,处理压力为30~50kpa;优选地,当硅氧烷类化合物为甲基二乙氧基硅烷时,汽化单元中的处理温度为90~140℃;或者,当硅氧烷类化合物为二甲氧基二甲基硅烷时,汽化单元中的处理温度为90~120℃。

15、进一步地,控制气相吸附单元的进料量为10~100ml/min,优选为20~40ml/min;优选地,气相吸附单元的吸附压力为20~50kpa;更优选地,当硅氧烷类化合物为甲基二乙氧基硅烷时,气相吸附单元的吸附压力为20~40kpa;或者,当硅氧烷类化合物为二甲氧基二甲基硅烷时,气相吸附单元的吸附压力为30~50kpa。

16、进一步地,控制精馏塔的塔顶压力为10~50kpa,塔顶温度为90~120℃;优选地,精馏塔中的回流进料比为5~15:1。

17、进一步地,硅氧烷类化合物粗产品包括98.5~99.0wt%的硅氧烷类化合物、0.5~0.6wt%的硅烷类副产物、0.3~0.2wt%的醇类以及余量不可避免地杂质化合物和固体颗粒。

18、基于上述装置,本发明纯化效率更高,其纯化效率体现在纯化时间更短、目标产品回收率及纯度均更高。

- 还没有人留言评论。精彩留言会获得点赞!