一种核壳结构的变压吸附分离一氧化碳的复合型吸附剂的制作方法

本发明属于一氧化碳吸附剂领域,具体涉及一种核壳结构的变压吸附分离一氧化碳的复合型吸附剂。

背景技术:

1、co吸附剂类型有沸石分子筛、活性炭、金属有机骨架材料、π络合吸附剂等。上世纪七八十年代,研究者们利用过渡金属离子cu+、ag+等能与co发生π络合相互作用的原理,将金属离子负载分散于沸石分子筛、活性炭等高比表面的多孔材料上制备co专用吸附剂,这类吸附剂习惯上被称为π络合吸附剂。由于cu+与co络合能力强于ag+,因此cu+负载型吸附剂可以获得更高的吸附能力和吸附选择性。π络合属于弱化学键的范畴,因此,与传统的利用范德华力或静电力的物理吸附相比,作用力强,有更高的吸附选择性;而与一般化学吸附相比,它的弱化学键性质使得脱附过程很容易通过降低压力或升高温度的方式得以实现。π络合吸附分离结合了强化学作用的π络合与吸附分离,具备高选择性、低能耗、低成本等特点,因此成为改进传统分离技术的一个重要前沿领域。应用于变压吸附分离co工艺的吸附剂主要是载铜吸附剂,对其的研究起源于上世纪七八十年代,随后不断地通过改进吸附剂载体、使用不同活性组分、改进制备方法等手段提高co的吸附容量或选择性,从而研发性能更加优异的吸附剂。日本钢管(nkk)(european patent.0170884a1,1986.)将适量的cucl负载到cu(i)y分子筛上,提高了吸附co选择性和吸附量,该吸附剂经过一段变压吸附即可从钢厂尾气中分离得到高纯co,并已工业化;关西热化学(专利de3631396a1)对吸附剂的载体结构进行了改进,以sio2或/和al2o3构成的载体为核心,在其表面形成有机质碳化层,从而形成复合载体,再将铜负载到复合载体上。碳化层的存在有效地防止了铜的氧化,从而延长吸附剂的使用寿命。北京大学谢有畅等人(谢有畅,张佳平,童显忠等。一氧化碳高效吸附剂cucl/分子筛[j].高等学校化学学报,1997,18(7):1159-1165)利用自发单层分散的原理将cucl通过固混加热的方式分散在13x、nay和cuy型分子筛等载体上,制得高效的co吸附剂,其中cucl/nay和cucl/cuy吸附剂的吸附容量在20℃、co分压为60kpa时分别高达90ml/g载体和100ml/g载体,其开发的高效co吸附剂pu-1成功用于工业上变压吸附分离co。cn86102838a采用一价铜化合物负载于高比表面载体上,在室温及co或不饱和烃的分压为10-2-760mmhg情况下,其吸附量一般为1-4mmol/g吸附剂,最终可达7.0mmol/g吸附剂。cn108704609a用于co吸附分离的单分子层cucl/活性炭吸附剂制备方法是将cu2(oh)2co3和cucl2溶于甲酸中获得二价铜盐溶液,并将其浸渍于活性炭表面,得到吸附剂前驱体;然后在真空环境下或者流动的惰性气氛n2或ar环境下对前驱体进行加热处理,即可制备得到单分子层cucl/活性炭吸附剂。通过该专利方法制备的单分子层cucl/活性炭吸附剂具有高的co吸附量、选择性和再生性,可用于含co的各种气体的分离与净化。吸附过程所需的操作条件温和、对设备的工艺要求一般和吸附剂可循环使用等优势,使得吸附过程在工业化生产领域广受青睐。在吸附分离工艺过程中,吸附剂本身的结构性质是影响吸附分离性能的关键因素。工业上回收co使用变压吸附分离过程,是利用吸附剂对气体混合物中各组份的吸附能力随压力变化而呈现差异的特性,从气体混合物(主要为工业废气)中分离提纯需要的气体组份或进行气体混合物净化的技术。由于具有能耗低、流程简单、产品气纯度高、装置自动化程度高和操作简单等优点,psa技术在化工、石油化工、化肥、冶金、电子、食品、煤炭、机械、轻工等行业得到迅速推广与应用。

2、目前,变压吸附分离co的吸附剂主要是以单一均质吸附剂为主,单一均质吸附剂技术主要存在以下问题:1)吸附剂比成本较高,吸附剂物理强度差。2)热稳定性差:单一吸附剂的热熔一定,在使用过程中温度变化明显,系统温度容易波动,不容易控制。3)传质系数低:随着分子向吸附剂的中心扩散,扩散阻力会变得更大。因此,亟需设计一种脱除效率高、强度高、寿命长、热稳定性好的吸附剂。

技术实现思路

1、本发明涉及一种同时兼具高的吸附性能、高物理强度核壳结构复合吸附剂。本发明制备的吸附剂与现有铜基吸附剂相比,一氧化碳吸附能力强,吸附剂具有较大的比热容,减少了吸附剂使用过程中的温度变化。通过独特地引入核壳结构的复合型吸附剂实现性能改进。此类核壳结构吸附剂不仅改善传质速率,而且还改善吸附剂的温度适应性,从而抑制psa循环期间床中的热梯度,进而提高了吸附剂的工作容量。本发明采用具有较高的热容量的无孔微球作为核,吸附过程中可以吸收更多的热量,从而增加了吸附容量;以包含cuy/x沸石和适量的无机粘结剂作为壳,骨架稳定,减少吸附剂使用过程中的磨损,改善传质速率。

2、本发明的目的是对现有的一氧化碳的铜基吸附剂进行改进,采用对co具有吸附能力的有效组分和具有较大比热容但对co不具有吸附能力的惰性材料制备出复合型吸附剂,既保留对co的高效吸附能力,又提高了吸附剂的比热容,同时还可以减少现有活性组分在吸附过程中的损耗,减少吸附脱附过程中的温度变化。

3、本发明通过以下技术方案实现上述目的:

4、一种核壳结构的变压吸附分离一氧化碳的复合型吸附剂,是以具有高比热容且无孔结构的微球为核心,以负载亚铜盐的二价铜交换的分子筛为壳,所述复合型吸附剂包括以下质量份的原料:5-10份具有高比热容且无孔结构的微球、70-90份铜基吸附剂前体、5-10份粘合剂,所述铜基吸附剂前体为亚铜盐和二价铜交换的分子筛按照质量比0.5-0.7:1的混合物。

5、进一步地,具有高比热容且无孔结构的微球粒径为1-3mm,孔隙率<10%,密度为2-4g/cm3,质量比热容量为0.7-0.9j/g·℃;或者体积比热容量为1.5-3.5j/cm3·℃。优选地,具有高比热容且无孔结构的微球孔隙率为1-5%,比如2%,3%,4%;密度为2.8-3.7g/cm3。具体地,所述述具有高比热容、无孔结构的微球选自氧化镁微球、氧化铝微球、玻璃微球、二氧化硅微球、陶瓷微球。

6、进一步地,所述亚铜盐为cucl、cubr、cui中的至少一种,二价铜交换的分子筛是cu(ii)y和cu(ii)x中的至少一种。更进一步地,二价铜交换的分子筛是x型分子筛和/或y型分子筛和cu(ii)溶液进行水溶液中离子交换得到;所述x型分子筛为13x,所述y型分子筛为nay,cu(ii)溶液的溶质为cucl2、cubr2、cu(no3)2中的至少一种,cu(ii)溶液中cu(ii)浓度为0.5-0.8mol/l;更进一步地,分子筛的总和(x型分子筛和y型分子筛的总和)和cu(ii)溶液的用量为满足固液比1:10-30。

7、在本发明一个具体实施方式中,x型分子筛和/或y型分子筛和cu(ii)溶液进行水溶液中的离子交换的条件是在ph=4-5(比如采用氨水调节ph),在60-90℃(比如70℃,75℃,80℃)进行离子交换3-5次,每次1-5h。

8、进一步地,所述粘合剂选自粘土、有机硅树脂中的至少一种。优选地,粘合剂为天然粘土,粒径为20-50μm。进一步地,所述粘土选自高岭土、偏高岭土、蒙脱石、绢云母、膨润土、海泡石中的至少一种;所述有机硅树脂选自聚甲基硅树脂、聚乙基硅树脂;优选为甲基mq型硅树脂,更优选地,甲基mq型硅树脂m:q比为0.5-0.7,重均分子量5000-10000g/mol。

9、在本发明一个优选技术方案中,所述粘合剂为高岭土和甲基mq型硅树脂按照质量比5-7:1-1.4的混合物。发明人发现,以上述复配的粘合剂所制得核壳结构复合型吸附剂,核-壳结构更加稳定,强度高,并且不影响吸附分离一氧化碳,显著改善了复合型吸附剂的稳定性。

10、进一步地,所述复合型吸附剂还包括1-2质量份的粘合助剂,所述粘合助剂为聚乙烯醇、羟丙基甲基纤维素、酚醛树脂、丙烯酸树脂、葡聚糖、硅酸钠、阿拉伯胶中的至少一种。优选为羟丙基甲基纤维素和硅酸钠按照质量比4-7:1的复配。粘合助剂和粘土粘合剂配合使用,可以明显改善复合吸附剂的强度,耐磨性。发明人还预料不到发现,以上述羟丙基甲基纤维素和硅酸钠复配的粘合助剂,除了提高复合吸附剂核壳结构的强度,还改善了壳涂层的分散均匀性,使得催化剂稳定性更加优异。

11、本发明提供的核壳结构的变压吸附分离一氧化碳的复合型吸附剂具有惰性致密核和具有吸附容量的壳。本发明采用惰性核的优点是:一是加入惰性核后,提高了吸附剂的比热容,可控制在吸附和解吸时产生的不利的温度梯度,减少了吸附脱附过程中的温度变化,使变压吸附过程更容易控制。二是以惰性颗粒为核,加入适量粘合剂和铜盐制得co络合吸附剂,粘合剂结合的更加牢固,提高了吸附剂的物理强度,从而延长吸附剂使用寿命,吸附剂的比成本降低。三是采用惰性无孔核后,与均质吸附剂相比,具有更高的传质速率和更低的压降,在psa/vpsa系统和工艺中,由于传质速率快,可减少循环时间,并且继而降低功耗并增加吸附剂生产率。

12、本发明第二个目的是提供上述核壳结构的变压吸附分离一氧化碳的复合型吸附剂的制备方法,包括以下步骤:

13、(s1)将nay和/或13x型分子筛与cu(ii)溶液按一定固液比混合,用氨水调节ph值至弱碱性,在70-90℃多次打浆交换,得到二价铜交换的分子筛;

14、(s2)将二价铜交换的分子筛与亚铜盐混合研磨,所得混合物于350-500℃,10-50kpa下辅助加热5-10h得到铜基吸附剂前体;

15、(s3)将具有高比热容且无孔结构的微球,步骤(s2)得到的铜基吸附剂前体以及粘合剂进行包覆工艺,制成以具有高比热容且无孔结构的微球为核,以负载亚铜盐的二价铜交换的分子筛为壳的复合吸附剂前体;

16、(s4)将复合吸附剂前体在co或h2气氛下,150-250℃还原5-10h,即制得所述核壳结构的变压吸附分离一氧化碳的复合型吸附剂。

17、进一步地,步骤(s1)中,cu(ii)溶液中cu(ii)浓度为0.5-0.8mol/l;分子筛和cu(ii)溶液固液比为1:10-30;所述弱碱性是ph为4-6,优选4.2-5.5,所述分子筛为13x和/或nay。

18、进一步地,步骤(s2)中,亚铜盐和二价铜交换的分子筛质量比为0.5-0.7:1,优选为0.58-0.66:1。

19、进一步地,步骤(s3)中包覆工艺包括机械滚球法、滚涂法。进一步地,机械滚球法的工艺参数是功率250-400w,转速90-130rpm。

20、本发明通过增强吸附剂珠粒内部的传质,而不会增加通过包含吸附剂的吸附剂容器的压降。内层的核由具有较高导热率/容量的材料制成,提高通过吸附珠内部传导的散热率,从而提高吸附工艺(如psa和tsa)的性能。传质和传热方面的改进将在吸附分离过程中产生更好的性能。另一个优点是在内层中使用较高密度致密无孔(孔隙率<10%)的材料允许较高的气体进料流速而不会使吸附剂流化。低压降可节省更多电能,从工艺设计的角度来看,增加的流化极限允许使用更小的容器和更高的气体通过量,两者都提高了生产率并降低了投资成本。

21、本发明的复合吸附剂具有以下特点:

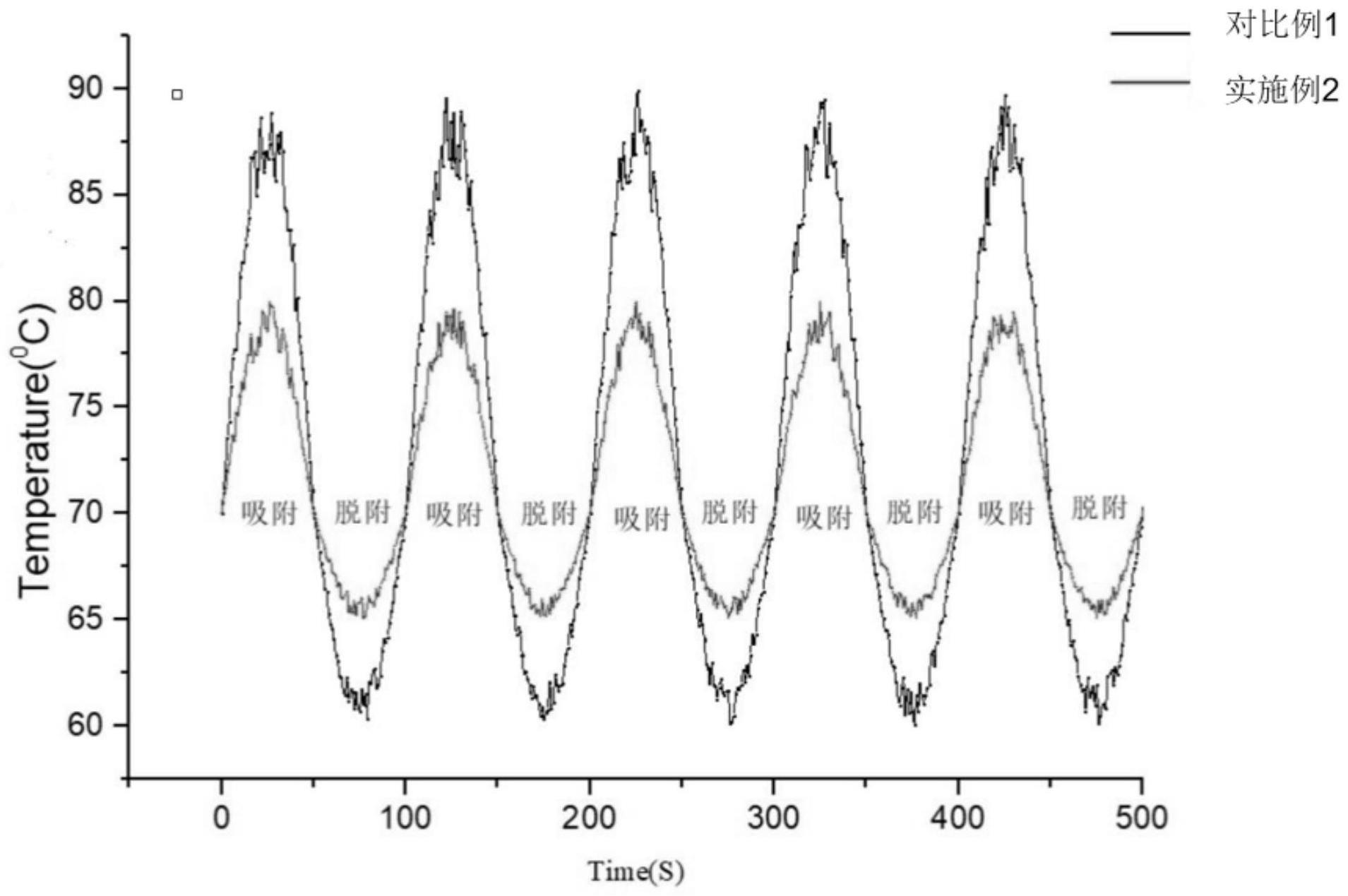

22、一、通过加入惰性核后,提高了吸附剂的比热容,可控制在吸附和解吸时产生的不利的温度梯度,减少了吸附脱附过程中的温度变化,使变压吸附过程更容易控制。

23、二、此惰性核为中心,加入适量粘结剂和铜盐制得一氧化碳络合吸附剂,粘合剂结合的更加牢固,提高了吸附剂的物理强度,从而延长吸附剂使用寿命,吸附剂的比成本降低。

24、三、本发明复合吸附剂具有更高的传质速率和更低的压降,在psa/vpsa系统和工艺中,由于传质速率快,可减少循环时间,并且继而降低功耗并增加吸附剂生产率

- 还没有人留言评论。精彩留言会获得点赞!