一种丙烯氨氧化制丙烯腈催化剂及制法和应用的制作方法

本发明属于催化剂,具体涉及一种丙烯氨氧化制丙烯腈催化剂及制法和应用。

背景技术:

1、丙烯腈作为一种重要的基础化工原料,目前普遍采用流化床氨氧化工艺生产,其中催化剂作为该工艺的核心技术之一,对其研究和改进也从未间断。目前,mo-bi系催化剂已经在工业上得到广泛的应用。

2、提升催化剂的负荷(wwh),即每吨催化剂每小时可处理的丙烯的吨数,在相同的产能下,能够减少反应器中的催化剂装填量,对于减少大型装置的设计尺寸以及对现有装置进行扩能都具有重要的意义,是目前丙烯腈催化剂发展的重要趋势。然而,伴随着催化剂负荷的提升,反应器的进料量增大,相应的催化剂与原料的接触时间也会缩短,对催化剂本身的氧化还原性能也提出了更高的要求。现有的催化剂由于自身氧化还原性能不能完全适应高负荷条件下的要求,在高负荷条件下使用时极易产生丙烯腈收率快速降低,稳定性差的问题。

3、cn111744493a公开了一种丙烯腈催化剂,该催化剂通过控制催化剂颗粒表面mo/bi元素摩尔比和体相mo/bi元素摩尔比的相对大小,能够提高催化剂在长周期运行过程中的稳定性,但催化剂评价时使用的负荷较低。

4、cn107282063b、cn107282060b、cn107282065b和cn107282094b则公开了在催化剂制备过程中加入一定量的氧化锆、氧化钛、硅藻土、zsm-5分子筛作为载体改性剂,能够改善催化剂在丙烯氨氧化反应中的选择性和稳定性,但其催化剂评价也是在较低的负荷条件下进行的。

5、上述方法表明,通过控制催化剂中各元素的空间分布,或添加适当的载体改性剂,虽然可以在一定程度上提高催化剂的性能,但仍然没有能够解决目前丙烯氨氧化催化剂在高负荷条件下丙烯腈收率低,稳定性差的问题。

技术实现思路

1、为了克服现有技术存在的用于氨氧化反应的催化剂在高负荷条件下目标产物收率低,稳定性差的问题,本发明提供一种丙烯氨氧化制丙烯腈催化剂及制法和应用,本发明催化剂在丙烯氨氧化反应中具有较高的丙烯氨氧化活性和丙烯腈选择性的同时,在高负荷条件下还能够长时间维持较高的丙烯腈单程收率。

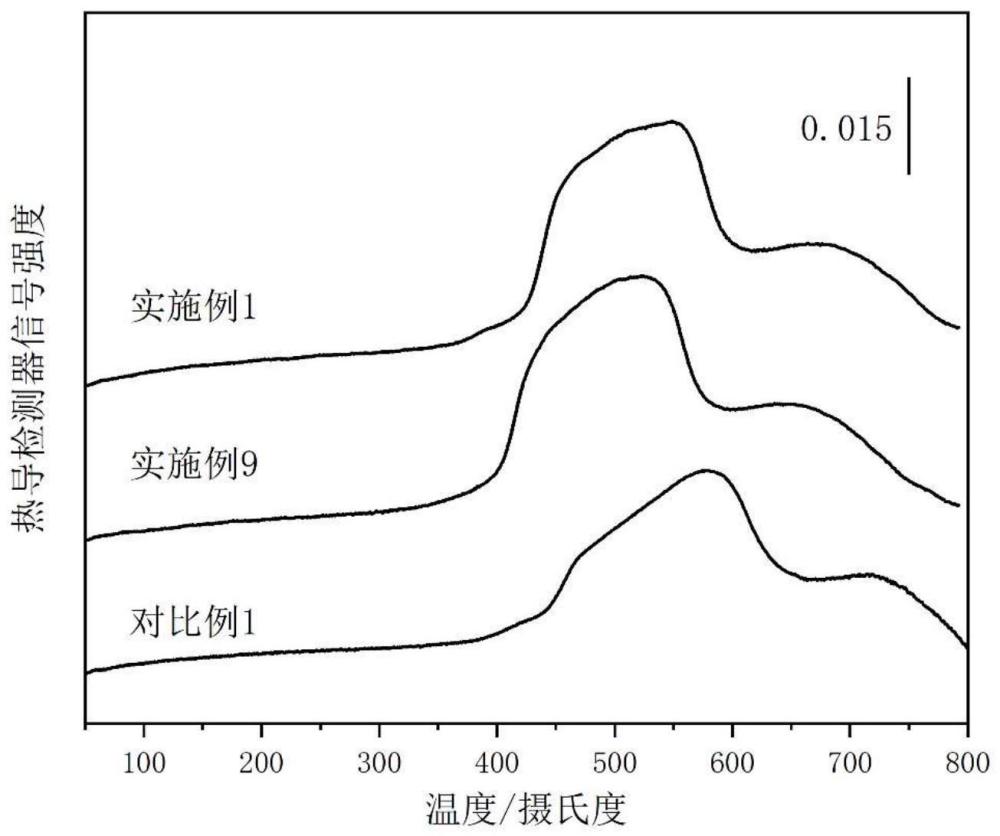

2、本发明第一方面提供一种丙烯氨氧化制丙烯腈催化剂,所述催化剂包括活性组分和载体,所述催化剂在进行程序升温还原实验时,峰温位于400~600℃之间的第一还原峰与峰温位于600~800℃的第二还原峰的峰强度之比为2.5:1~1.5:1。

3、上述技术方案中,所述程序升温还原实验条件为本领域的常规条件,例如上述技术方案中,所述催化剂在包含5%h2的流动ar气氛中,以10℃/分钟的升温速率进行程序升温还原实验。

4、上述技术方案中,第一还原峰的峰温位于475~575℃之间,第二还原峰的峰温位于650~750℃之间。其中,第二还原峰的峰温比第一还原峰的峰温高100~140℃。

5、上述技术方案中,所述的活性组分为复合氧化物,至少包括fe、mo、bi三种元素的氧化物,bi/mo的原子摩尔比为0.005~0.30,优选为0.01~0.20;fe/mo的原子摩尔比为0.02~1.0,优选为0.1~0.75。

6、上述技术方案中,所述的活性组分为复合氧化物,优选如式(1)表示的复合氧化物:

7、aabbccddfeebifmogox(1)

8、其中,a可以含有,也可以不含有,a选自li、na、k、rb和cs中的至少一种;b可以含有,也可以不含有,b选自ca、ba、sr、mn、co、ni、zn、mg、al、cr、b和p中的至少一种;c可以含有,也可以不含有,c选自稀土元素中的至少一种,优选为la、ce、pr、nd、sm;d可以含有,也可以不含有,d选自zr、ti、v、nb、sb、te和w中的至少一种。

9、a的取值范围为0~3,b的取值范围为0~15,c的取值范围为0~5,d的取值范围为0~6,e的取值范围为0.1~12,f的取值范围为0.01~5,g的取值范围为9~16,x为满足上述活性组分中各元素化合价所需的氧原子总数。

10、上述技术方案中,a的取值范围优选为0.05~2.5,例举但不限于:0.06,0.10,0.15,0.20,0.25,0.30,0.35,0.40,0.45,0.50,1.00,1.50,2.00,2.05,2.10,2.15,2.20,2.25,2.30,2.40,2.50。

11、上述技术方案中,b的取值范围优选为1~12.5,例举但不限于:1.5,2.0,2.5,3.0,3.5,4.0,4.5,5.0,5.5,6.0,6.5,7.0,7.5,8.0,8.5,9.0,9.5,10.0,10.5,11.0,11.5,12.0,12.5。

12、上述技术方案中,c的取值范围优选为0.01~3,例举但不限于:0.05,0.10,0.15,0.20,0.25,0.30,0.35,0.40,0.45,0.50,0.55,0.60,0.65,0.70,0.75,0.80,0.85,0.90,0.95,1.00,1.50,2.00,2.50,3.00。

13、上述技术方案中,d的取值范围优选为0.1~4,例举但不限于:0.2,0.6,1.0,1.4,1.8,2.2,2.6,3.0,3.4,3.8,4.0。

14、上述技术方案中,e的取值范围优选为0.5~10,例举但不限于:1.0,2.0,3.0,4.0,5.0,6.0,7.0,8.0,9.0,10.0。

15、上述技术方案中,f的取值范围优选为0.01~3,例举但不限于:0.05,0.10,0.15,0.20,0.25,0.30,0.35,0.40,0.45,0.50,1.00,1.05,1.10,1.15,1.20,1.25,1.30,1.35,1.40,1.45,1.50,1.55,1.60,1.65,1.70,1.75,1.80,1.85,1.90,1.95,2.00,2.05,2.10,2.15,2.20,2.25,2.30,2.35,2.40,2.45,2.50,2.55,2.60,2.65,2.70,2.75,2.80,2.85,2.90,2.95,3.00。

16、上述技术方案中,g的取值范围优选为10~15,例举但不限于:10.0,10.5,11.0,11.5,12.0,12.5,13.0,13.5,14.0,14.5,15.0。

17、上述技术方案中,所述复合氧化物中,至少含有a、b、c和d中的一种,即a、b、c、d至少之一不为0。

18、上诉技术方案中,f/g的范围为0.005~0.30,优选为0.01~0.20;e/g的范围为0.02~1.0,优选为0.1~0.75。

19、上述技术方案中,所述的载体为二氧化硅。

20、上述技术方案中,以催化剂的重量计,活性组分以氧化物计含量为30%~80%,载体含量为20%~70%。

21、本发明的第二方面提供一种前述丙烯氨氧化制丙烯腈催化剂的制法,包括以下步骤:

22、(a)将mo前驱体和任选的d元素的前驱体溶解,得到混合溶液i;

23、(b)将fe前驱体、bi前驱体、任选的a元素的前驱体、任选的b元素的前驱体和任选的c元素的前驱体溶解,加入醇和羧酸,老化,得到混合溶液ii;

24、(c)将步骤(a)得到的混合溶液i和步骤(b)得到的混合溶液ii以及载体前驱体混合,并调节ph值,得到浆料i;

25、(d)将步骤(c)得到的浆料i煮浆,得到浆料i′;

26、(e)步骤(d)所得浆料i′经喷雾干燥、焙烧,得到所述催化剂。

27、上述技术方案中,优选地,所述丙烯氨氧化制丙烯腈催化剂的制法,包括以下步骤:

28、(a)将mo前驱体和d元素的前驱体溶解,得到混合溶液i;

29、(b)将fe前驱体、bi前驱体、a元素的前驱体、b元素的前驱体和c元素的前驱体溶解,加入醇和羧酸,老化,得到混合溶液ii;

30、(c)将步骤(a)得到的混合溶液i和步骤(b)得到的混合溶液ii以及载体前驱体混合,并调节ph值,得到浆料i;

31、(d)将步骤(c)得到的浆料i煮浆,得到浆料i′;

32、(e)步骤(d)所得浆料i′经喷雾干燥、焙烧,得到所述催化剂。

33、上述技术方案中,步骤(a)所述的混合溶液i中,对所使用的溶剂没有特殊要求,适宜溶剂包括本领域在合成催化剂时方便原料(如各前驱体)混合时使用的任何液体,更具体包括醇和水,特别是c1-c6的一元醇和水,更优选为水。

34、上述技术方案中,步骤(b)所述的混合溶液ii中,对所使用的溶剂没有特殊要求,适宜溶剂包括本领域在合成催化剂时方便原料(如各前驱体)混合时使用的任何液体,更具体包括醇和水,特别是c1-c6的一元醇和水,更优选为水。

35、上述技术方案中,步骤(b)中,所述醇为多元醇,优选为乙二醇、甘油、1,2-丙二醇、1,3-丙二醇、山梨醇、木糖醇中的至少一种;

36、所述羧酸为多元羧酸,优选为草酸、柠檬酸、酒石酸、乙二胺四乙酸中的至少一种。

37、上述技术方案中,步骤(b)所述的老化条件包括:温度为50~80℃,老化时间为0.1~1h。

38、上述技术方案中,步骤(c)中所述的浆料i中醇、羧酸和活性组分前驱体中所含的fe、bi、mo总摩尔数的摩尔比为(0.01~0.20)∶(0.01~0.25)∶1。

39、上述技术方案中,步骤(c)中,所述的ph值为3~6;所述ph值通过硝酸溶液和/或氨水溶液进行调节。对于硝酸溶液和/或氨水溶液的浓度并没有特别的限定,只要能够实现ph的调节即可,本领域的研究人员可以常规选择。

40、上述技术方案中,催化剂中活性组分mo、bi、fe、a、b、c、d的前驱体可采用本领域中常用的化合物,本发明中没有特别限定。

41、上述技术方案中,步骤(c)中,所述载体前驱体为硅溶胶、水玻璃、硅胶和硅酸酯中的至少一种,优选为硅溶胶。具体实施案例中,所述硅溶胶的固含量(以二氧化硅计)通常为20~50wt%,平均粒度为5~35nm。优选为,所述硅溶胶的粒度分布符合正态分布曲线。

42、上述技术方案中,步骤(d)中,所述的煮浆的条件包括:温度为10~80℃,时间为0.1~12h,搅拌速度为200~800rpm。

43、上述技术方案中,步骤(e)中,所述的喷雾干燥的条件包括:干燥热源为空气,干燥温度为250~400℃,干燥时间为0.5~3h,喷雾液滴平均直径为40~200μm。

44、上述技术方案中,步骤(e)中,所述的焙烧的条件包括:焙烧气氛为含氧气氛(氧气的体积分数为10%~50%),焙烧温度为200~750℃,焙烧时间为2~8h。

45、本发明第三方面提供一种前述催化剂在丙烯氨氧化制丙烯腈反应中的应用。

46、上述技术方案中,丙烯、分子氧和氨的规格没有特别的限定;虽然原料丙烯中的低分子饱和烃含量对反应并无影响,但从经济观点考虑丙烯浓度最好大于85%(摩尔);氨可用肥料级液氨;反应所需分子氧从技术角度可用纯氧,富氧和空气,但从经济和安全考虑最好用空气。

47、上述技术方案中,所述丙烯氨氧化制丙烯腈反应的反应条件包括:丙烯∶氨∶空气的摩尔比为1∶1.0~1.5∶8~10.5,优选为1∶1~1.3∶8.8~10,反应温度为400~470℃,优选为410~450℃,反应压力(表压)为0.03~0.15mpa,优选为0.06~0.14mpa,重时空速为0.045~0.15h-1,优选为0.06~0.12h-1。

48、上述技术方案中,反应采用流化床工艺,催化剂的平均粒度可以为40~60微米。

49、与现有技术相比,本发明具有如下优点:

50、催化剂的晶格氧迁移能力对催化剂的活性有很大的影响,较高的晶格氧迁移能力有利于催化剂在较短的接触时间内完成反应,即提升催化剂在高负荷条件下的催化活性。发明人经研究发现,通过优化催化剂的组分,并在制备过程中加入醇和羧酸,通过优化的制备条件,有助于提高催化剂在高负荷条件下的催化活性。本发明催化剂,在包含5%h2的流动ar气氛中,以10℃/分钟的升温速率进行程序升温还原(tpr)实验时,包含两个还原峰,其中第一还原峰的峰温位于400~600℃之间,第二还原峰的峰温位于600~800℃之间,且第一还原峰与第二还原峰的峰强度之比为2.5∶1~1.5∶1时,催化剂在高负荷条件下的性能更佳。

51、本发明提供的催化剂应用于丙烯氨氧化制丙烯腈反应中,具有较高的丙烯氨氧化活性和丙烯腈选择性的同时,在高负荷条件下催化剂具有较长的使用寿命,能够长时间维持较高的丙烯腈单程收率,从而大幅提高了丙烯腈生产的效率和经济性。采用本发明催化剂,丙烯转化率最高可达99%以上,丙烯腈单程收率最高可达84%以上。

- 还没有人留言评论。精彩留言会获得点赞!