一种便于杂质排出的鱼油沉淀罐的制作方法

本技术涉及鱼油生产加工的,尤其是涉及一种便于杂质排出的鱼油沉淀罐。

背景技术:

1、鱼油在生产加工的过程中,需要通过静置沉淀的方法初步提高鱼油的纯度,通常会将鱼油置于沉淀罐中,鱼油在沉淀罐中静置一段时间后,鱼油中的杂质将于沉淀罐的底部沉积,从而使鱼油出现分层现象,上层即为纯度较高的鱼油,下层即为无用的杂质。鱼油于沉淀罐中沉淀完成后,再将沉积于沉淀罐底部的杂质排出,即可实现鱼油的初步提纯。

2、目前,对于鱼油沉淀罐来说,由于罐体采用平底设计具有结构简单、耗材少、安装方便、重心稳定等优点,深受技术设计人员和用户的欢迎,因此现有的鱼油沉淀罐普遍为平底结构。

3、但是,具有平底结构的鱼油沉淀罐在将沉积于沉淀罐底部的杂质排出的过程中,杂质容易于沉淀罐底部的平面上残留,导致沉淀出的杂质排出不彻底,从而影响鱼油初步提纯的效果。

技术实现思路

1、本技术提供一种便于杂质排出的鱼油沉淀罐,能够在不改变罐体平底设计的前提下,方便鱼油中沉淀出的杂质排出,同时能够减少杂质于沉淀罐中残留。

2、本技术提供一种便于杂质排出的鱼油沉淀罐,采用如下的技术方案:

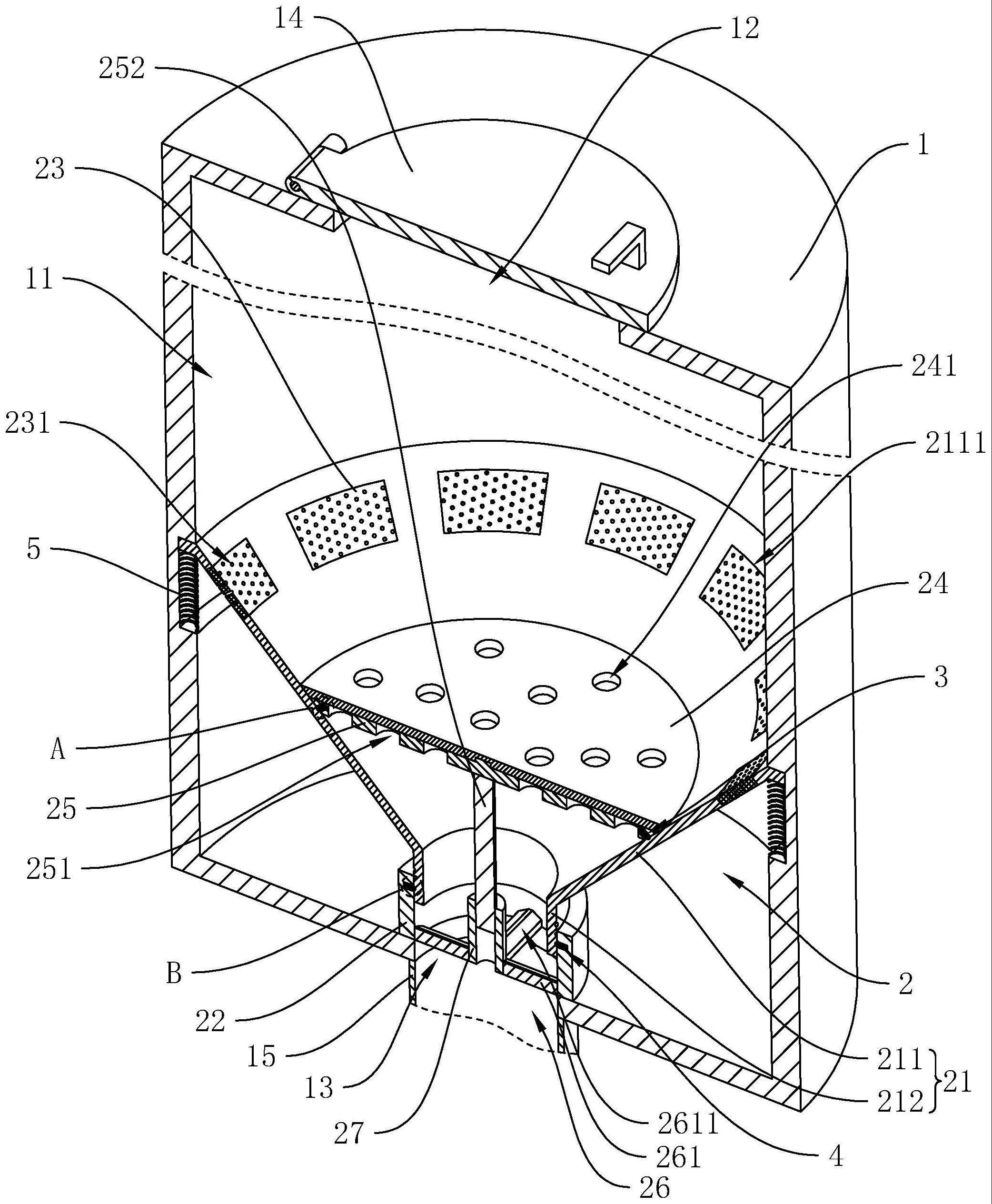

3、一种便于杂质排出的鱼油沉淀罐,包括罐体,所述罐体竖直设置,所述罐体的内部具有空腔,所述罐体的顶部开设有进料口,所述罐体的底部开设有出料口,且所述进料口以及所述出料口均与所述空腔相通,还包括排杂装置,所述排杂装置包括排杂斗,所述排杂斗位于所述空腔中且与所述罐体沿竖直方向滑动连接,且所述排杂斗于鱼油中受浮力作用;所述排杂斗包括引导部以及排杂部,所述引导部呈漏斗状,所述引导部的扩口端与所述空腔的周侧腔壁相抵,所述引导部的缩口端与所述排杂部的一端连接,所述排杂部的另一端与所述罐体连接且与所述出料口相通;

4、所述排杂装置还包括若干连通件,所述连通件设置于所述引导部上,所述连通件上开设有若干连通孔,所述连通孔的孔径小于杂质颗粒的尺寸,且所述引导部的内侧空间与外侧空间通过若干所述连通孔相通。

5、通过采用上述技术方案,鱼油进入空腔后,若鱼油中含有的杂质较少,则鱼油沉淀析出的杂质将直接沿引导部进入排杂部的内部,且位于引导部内部靠近出料口的位置,控制杂质从出料口出料时杂质能够直接排出,从而提高杂质排出的效果,同时能够减少鱼油随杂质排出造成的浪费;若鱼油中含有的杂质较多,则鱼油沉淀析出的杂质沿引导部将排杂部的内部填满后,多余的杂质将位于引导部的内部,杂质的重力作用对引导部施加的作用力将驱使排杂斗向下滑动,杂质上方的鱼油含量增加,控制杂质从出料口出料时,杂质上方的鱼油对杂质排出起到的促进效果加强,能够加快杂质排出,提高杂质排出的效率,且杂质排出至引导部内没有杂质时,杂质上方鱼油的活动方向与排杂斗的滑动方向相反,使得鱼油活动能够将粘附于引导部上的杂质冲刷进入排杂部中,从而减少杂质残留;同时,排杂斗向下滑动的过程中,排杂斗周侧空间的体积减小,将驱使该空间中的鱼油通过连通件上的若干连通孔向上穿过引导部,从而能够进一步降低杂质于引导部内表面粘附的概率。

6、可选的,所述排杂装置还包括挡料件以及遮挡件,所述挡料件上开设有若干通料孔,所述挡料件设置于所述引导部背离所述排杂部的一侧,且周沿与所述引导部的内表面连接;所述遮挡件上开设有若干漏料孔,所述遮挡件设置于所述挡料件靠近所述排杂部的一侧,所述遮挡件与所述挡料件活动连接;

7、所述遮挡件相对于所述挡料件随所述排杂斗滑动而活动,所述排杂斗朝远离所述出料口的方向滑动至极限位置时,所述挡料件将若干所述漏料孔遮盖;所述排杂斗朝靠近所述出料口的方向滑动后,若干所述漏料孔分别与若干所述通料孔相通。

8、通过采用上述技术方案,鱼油进入空腔后,鱼油沉淀析出的杂质将沿引导部落至挡料板上,当挡料板上方的杂质达到一定量时,杂质的重力作用将对挡料板施加向下的作用力从而驱使排杂斗向下滑动,排杂斗向下滑动将带动遮挡件相对于挡料件活动,使漏料孔与通料孔相通,从而使杂质能够先后通过通料孔以及漏料孔进入引导部的内部,挡料板上的杂质减少后,排杂斗将向上滑动复位;在排杂斗上下滑动的过程中,排杂斗周侧空间中的鱼油将通过连通件上的若干连通孔多次穿过引导部,从而进一步降低杂质于引导部上粘附的概率;并且,漏料孔与通料孔相通后,排杂斗继续向下滑动能够驱使遮挡件下方的鱼油通过通料孔以及漏料孔移动到挡料件的上方,从而对通料孔以及漏料孔均具有疏通效果,能够降低二者被杂质堵塞的概率,保证杂质能够顺利进入排杂部的内部。

9、可选的,所述排杂装置还包括导向件,所述导向件位于所述空腔中靠近所述出料口的位置,所述导向件与所述罐体连接,且所述排杂部远离所述引导部的一端与所述导向件沿竖直方向穿设配合。

10、通过采用上述技术方案,排杂斗相对于罐体滑动的过程中,导向件保持与引导部套设配合,对排杂斗的滑动具有导向作用,能够使排杂斗滑动的过程更加顺滑,降低排杂斗在滑动过程中卡死的概率。

11、可选的,所述排杂装置还包括支撑架以及套筒,所述支撑架设置于所述导向件的内部且与所述导向件连接,所述套筒设置于所述支撑架上;所述遮挡件与所述挡料件转动连接,所述遮挡件的转动轴线与所述排杂斗的轴线重合,所述遮挡件沿自身的转动轴线朝靠近所述出料口的一端延伸有延伸部,所述延伸部穿设所述套筒且与所述套筒螺纹配合。

12、通过采用上述技术方案,排杂斗向下滑动的过程中,延伸部将相对于套筒向下移动,同时延伸部将相对于套筒转动,从而带动遮挡件相对于挡料件转动;在漏料孔与通料孔随排杂斗向下滑动而相通的过程中,漏料孔与通料孔连通的口径逐渐增大,能够使挡料板上方的杂质缓慢移动穿过遮挡件,从而降低杂质在穿过漏料孔时形成堵塞的概率,进而进一步保证杂质能够顺利通过通料孔以及漏料孔进入排杂部的内部。

13、可选的,所述排杂斗朝靠近所述出料口的方向滑动至极限位置时,所述排杂部远离所述引导部的一端与所述支撑架相抵,且若干所述漏料孔分别与若干所述通料孔对齐相通。

14、通过采用上述技术方案,排杂斗向下滑动的过程中,支撑件对其起到限位作用;当支撑件限制排杂斗继续滑动时,遮挡件恰好相对于挡料件转动至漏料孔与通料孔对齐相通的状态,此时杂质能够以最快的速度通过通料孔以及漏料孔,同时能够降低因遮挡件相对于挡料件转动过度而影响杂质通过漏料孔的速度的概率。

15、可选的,还包括若干第一振动组件,若干所述第一振动组件分别设置于所述遮挡件的周沿,所述第一振动组件包括第一振动件以及第一弹性件,所述第一振动件与所述遮挡件滑动连接,所述第一弹性件驱使所述第一振动件朝靠近所述引导部的方向滑动,所述引导部上开设有若干供所述第一振动件滑动插入的第一配合槽。

16、通过采用上述技术方案,排杂斗向下滑动带动遮挡件相对于挡料件转动的过程中,若干第一振动组件相对于引导部的位置发生改变,使得若干第一振动件均在对应的第一弹性件的作用下进出不同的第一配合槽,且第一振动件每次进入第一配合槽中时均能够撞击引导部,从而使引导部产生振动,促进引导部将粘附于引导部内表面的杂质抖落,进而进一步减少杂质残留。

17、可选的,所述支撑架包括若干支撑件,相邻所述支撑件之间形成供杂质通过的通口,且所述支撑件背离所述出料口一侧的端面均为倾斜面。

18、通过采用上述技术方案,支撑件于空腔与出料口的连通位置形成若干个供杂质通过的通口,在控制杂质从出料口排出的过程中,支撑件能够将杂质分隔形成若干股流体排出,同时倾斜面也能够帮助杂质排出,减少杂质于支撑架上残留,从而能够进一步加快杂质排出的效率。

19、可选的,还包括若干第二振动组件,若干所述第二振动组件分别设置于所述导向件上,所述第二振动组件包括第二振动件以及第二弹性件,所述第二振动件与所述导向件滑动连接,所述第二弹性件驱使所述第二振动件朝靠近所述排杂部的方向滑动,所述排杂部上开设有若干供所述第二振动件滑动插入的第二配合槽。

20、通过采用上述技术方案,排杂斗向下滑动的过程中,排杂部相对于若干的位置发生改变,使得若干第二振动件均在对应的第二弹性件的作用下进出不同的第二配合槽,且第二振动件每次进入第二配合槽中时均能够撞击排杂部,从而使排杂部产生振动,促进排杂部将粘附于排杂部内表面的杂质抖落,进而进一步减少杂质残留。

21、可选的,所述连通件于所述引导部上的位置位于所述挡料件背离所述出料口的一侧。

22、通过采用上述技术方案,在控制杂质从出料口排出的过程中,能够减少排杂斗周侧空间中的鱼油通过连通件上的若干连通孔向上穿过引导部后随杂质一同排出,从而进一步减少排杂过程中鱼油的浪费。

23、可选的,还包括若干第三弹性件,所述第三弹性件设置于所述罐体上,且所述第三弹性件驱使所述排杂斗朝远离所述出料口的方向滑动至极限位置并保持。

24、通过采用上述技术方案,当杂质对排杂斗施加的作用力减小后,若干第三弹性件能够为排杂斗朝远离出料口的方向滑动至极限位置这一过程施加助力,从而保证排杂斗在杂质进入排杂部的内部后能够快速复位,降低排杂斗在复位过程中受鱼油以及杂质的阻力太大而无法滑动复位或卡住的概率。

25、综上所述,本技术包括以下至少一种有益效果:

26、1.能够在不改变罐体平底设计的前提下,方便鱼油中沉淀出的杂质排出,减少杂质于沉淀罐中残留,从而提高鱼油沉淀后杂质排出的效率以及效果;

27、2.在控制杂质排出的过程中,能够减少鱼油随杂质一同排出,从而减少鱼油的浪费,进而进一步提高杂质排出的效果;

28、3.能够借助鱼油的流动降低杂质于罐体内残留或形成堵塞的概率,同时能够通过施加振动的方式将于罐体内形成粘附的杂质抖落,便于杂质排出彻底。

- 还没有人留言评论。精彩留言会获得点赞!