一种固体肥料传送设备的制作方法

本发明涉及一种固体肥料传送设备,属于肥料生产。

背景技术:

1、化肥板结的成因化肥板结是很常见的现象,特别是长期存放或运输后,化肥颗粒之间就会有黏合现象。化肥板结产生的原因有很多,主要有以下几点:1. 吸附水分:化肥在潮湿环境中长时间存放,会吸收空气中的水分,导致肥料颗粒之间出现黏结现象。

2、2. 颗粒间吸引力:由于颗粒间的吸引力,肥料颗粒之间产生黏合现象。

3、3. 小于颗粒间距:在颗粒表面附着一定水分后,在挤压过程中,颗粒直径小于颗粒间距,从而导致黏结。

4、4. 存储、运输和不当的使用:地面潮湿或者放在暴露在阳光下长时间存放、颠覆和震动等造成颗粒间挤压等,都会导致化肥板结。

5、目前技术考虑不全面,具有以下弊端:

6、板结的化肥无法目前实现经过预破碎机构和揉搓机构的处理将板结后的化肥,尽量恢复至板结前的颗粒状态,便于进一步溶解。

7、亟待一种固体肥料传送设备,储料仓用于暂存固体颗粒肥料,星型排料器用于加工物料自储料仓中排出进入提升输送机构中,颗粒状固体化肥经落料通道提升至落料通道的进料口处,所述颗粒状固体化肥依靠重力,沿落料通道内部通道自落料通道的进料口滑向落料通道的出料口,所述落料通道的出料口连接配制罐的进料口,自落料通道排出的固体肥料颗粒落入配制罐中,在配制罐中与液态水混合成液体肥,所述落料通道靠近的提升输送机构的一端设置有用于将粘结在一起的块状固体化肥预粉碎的预破碎机构,所述落料通道的中部安装有用于揉搓化肥物料的揉搓机构,经过预破碎机构和揉搓机构的处理将板结后的化肥,尽量恢复至板结前的颗粒状态,便于进一步溶解。所述釜体侧壁的上部和下部分别具有与其内腔相连通的上层物料循环口和底层物料循环口,所述上层物料循环口和底层物料循环口分别通过对应的管道与循环泵的出口及进口连通。通过进液口向罐体中注水,同时通过落料通道向罐体中注入颗粒肥,开启动力机构驱动搅拌机构进行搅拌,同时循环泵启动后,将罐体内溶液实现自循环,进一步加快溶解进度,完全溶解后,经出液口排出液态肥。

技术实现思路

1、为解决上述问题之一,根据以上现有技术中的不足,本发明要解决的技术问题是:如何实现经过预破碎机构和揉搓机构的处理将板结后的化肥,尽量恢复至板结前的颗粒状态,便于进一步溶解,为此提供一种固体肥料传送设备。

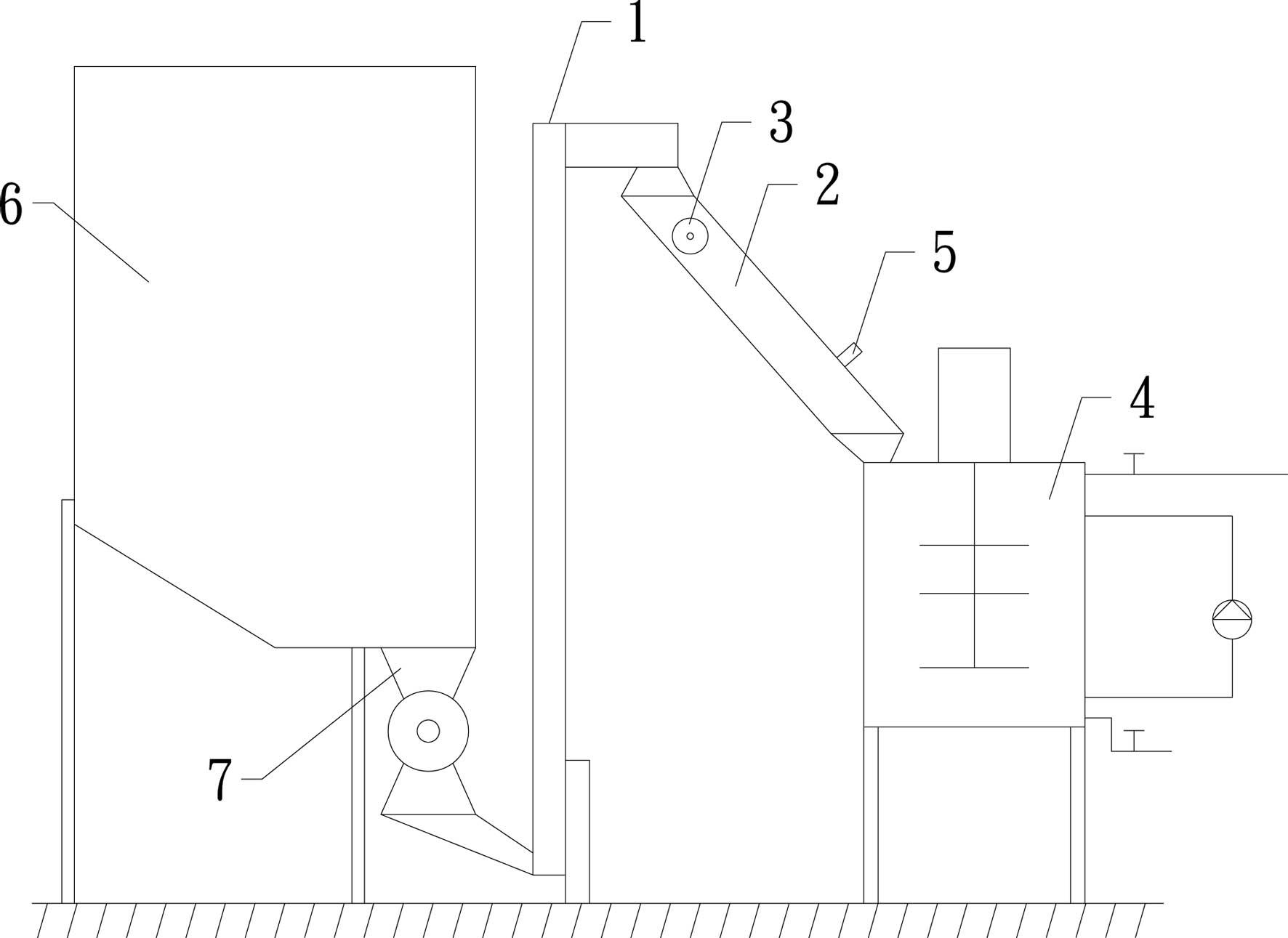

2、本发明所述的固体肥料传送设备,其特征在于,包括将颗粒肥料自低处输送至高处的提升输送机构,所述提升输送机构的出料口连接预破碎机构的进料口,所述落料通道的进料口高于落料通道的出料口,颗粒状固体化肥经落料通道提升至落料通道的进料口处,所述颗粒状固体化肥依靠重力,沿落料通道内部通道自落料通道的进料口滑向落料通道的出料口,所述落料通道的出料口连接配制罐的进料口,自落料通道排出的固体肥料颗粒落入配制罐中,在配制罐中与液态水混合成液体肥,所述落料通道靠近的提升输送机构的一端设置有用于将粘结在一起的块状固体化肥预粉碎的预破碎机构,所述落料通道的中部安装有用于揉搓化肥物料的揉搓机构。

3、化肥板结的成因化肥板结是很常见的现象,特别是长期存放或运输后,化肥颗粒之间就会有黏合现象。化肥板结产生的原因有很多,主要有以下几点:1. 吸附水分:化肥在潮湿环境中长时间存放,会吸收空气中的水分,导致肥料颗粒之间出现黏结现象。2. 颗粒间吸引力:由于颗粒间的吸引力,肥料颗粒之间产生黏合现象。3. 小于颗粒间距:在颗粒表面附着一定水分后,在挤压过程中,颗粒直径小于颗粒间距,从而导致黏结。4. 存储、运输和不当的使用:地面潮湿或者放在暴露在阳光下长时间存放、颠覆和震动等造成颗粒间挤压等,都会导致化肥板结。

4、储料仓用于暂存固体颗粒肥料,星型排料器用于加工物料自储料仓中排出进入提升输送机构中,颗粒状固体化肥经落料通道提升至落料通道的进料口处,所述颗粒状固体化肥依靠重力,沿落料通道内部通道自落料通道的进料口滑向落料通道的出料口,所述落料通道的出料口连接配制罐的进料口,自落料通道排出的固体肥料颗粒落入配制罐中,在配制罐中与液态水混合成液体肥,所述落料通道靠近的提升输送机构的一端设置有用于将粘结在一起的块状固体化肥预粉碎的预破碎机构,所述落料通道的中部安装有用于揉搓化肥物料的揉搓机构,经过预破碎机构和揉搓机构的处理将板结后的化肥,尽量恢复至板结前的颗粒状态,便于进一步溶解。

5、优选地,所述提升输送机构为立式螺旋输送装置,所述立式螺旋输送装置的进料口设置于其主体的底部,所述立式螺旋输送装置的进料口设置于其主体的顶部,其进料口与储料仓的出料口相连接,所述储料仓的出料口处设置有星型排料器,所述星型排料器用于加工物料自储料仓中排出进入提升输送机构(1)中,所述储料仓用于暂存固体颗粒肥料。

6、优选地,所述落料通道是截面为矩形的管状结构,由上层钢板、下层钢板以及连接上层钢板、下层钢板的左侧钢板、右侧钢板围合而成的中空管状结构,所述上层钢板、下层钢板、左侧钢板、右侧钢板均为不锈钢,其内壁均为光滑平面。

7、优选地,所述预破碎机构包括转动安装在落料通道内的破碎辊本体,所述破碎辊本体的两端分别通过对应的轴承转动安装在左侧钢板、右侧钢板上,其中一侧钢板的外壁上安装有驱动破碎辊本体旋转的减速驱动电机,所述破碎辊本体的中心轴与减速驱动电机的动力输出轴通过联轴器传动连接,通过减速驱动电机驱动破碎辊本体旋转,所述破碎辊本体上的破碎齿与下层钢板相配合,将下层钢板上表面经过的粘结在一起的块状固体化肥预粉碎成较小的块状固体化肥或颗粒。

8、优选地,所述配制罐包括釜体,所述罐体顶部扣合有上盖,所述上盖上安装有驱动搅拌机构旋转的动力机构,所述搅拌机构的搅拌桨位于釜体内,所述釜体外侧壁的底部具有支腿,所述釜体的底端具有出液口出液口,上盖上具有进液口,还包括位于釜体外侧的循环泵,所述釜体侧壁的上部和下部分别具有与其内腔相连通的上层物料循环口和底层物料循环口,所述上层物料循环口和底层物料循环口分别通过对应的管道与循环泵的出口及进口连通。通过进液口向罐体中注水,同时通过落料通道向罐体中注入颗粒肥,开启动力机构驱动搅拌机构进行搅拌,同时循环泵启动后,将罐体内溶液实现自循环,进一步加快溶解进度,完全溶解后,经出液口排出液态肥。

9、优选地,所述搅拌机构包括安装在上盖上的动力机构,所述动力机构为减速电机,所述减速电机的动力输出端与釜体内搅拌机构的搅拌轴动力连接,所述搅拌轴上具有搅拌桨。

10、优选地,所述循环泵为离心混合泵。

11、优选地,所述揉搓机构包括处于落料通道内的机架,所述机架的长度方向与落料通道的宽度方向一致,所述机架的两端分别安装有转向带轮a和转向带轮b,所述机架的上表面延其长度方向设置有驱动皮带绕转向带轮a、转向带轮b移动的双出杆气缸,所述皮带的下表面设置有揉搓齿,其两端分别绕过转向带轮a、转向带轮b分别与双出杆气缸的两个伸缩杆连接,所述上层钢板上安装有驱动机架靠近或远离下层钢板的间隙调节气缸。通过双出杆气缸往复运动,带动皮带运动,在揉搓齿的作用下将皮带下表面与下层钢板上表面之间的小块状固体化肥肉碎成更小的块状固体化肥或颗粒。

12、优选地,所述间隙调节气缸至少设置有两组,其缸体固定在落料通道上,其伸缩杆与机架连接。

13、优选地,所述揉搓齿为硫化在皮带表面的小凸起,具体材质为橡胶。

14、与现有技术相比,本发明具有以下有益效果:

15、本发明所述的固体肥料传送设备,储料仓用于暂存固体颗粒肥料,星型排料器用于加工物料自储料仓中排出进入提升输送机构中,颗粒状固体化肥经落料通道提升至落料通道的进料口处,所述颗粒状固体化肥依靠重力,沿落料通道内部通道自落料通道的进料口滑向落料通道的出料口,所述落料通道的出料口连接配制罐的进料口,自落料通道排出的固体肥料颗粒落入配制罐中,在配制罐中与液态水混合成液体肥,所述落料通道靠近的提升输送机构的一端设置有用于将粘结在一起的块状固体化肥预粉碎的预破碎机构,所述落料通道的中部安装有用于揉搓化肥物料的揉搓机构,经过预破碎机构和揉搓机构的处理将板结后的化肥,尽量恢复至板结前的颗粒状态,便于进一步溶解。

16、本发明所述的固体肥料传送设备,所述釜体侧壁的上部和下部分别具有与其内腔相连通的上层物料循环口和底层物料循环口,所述上层物料循环口和底层物料循环口分别通过对应的管道与循环泵的出口及进口连通。通过进液口向罐体中注水,同时通过落料通道向罐体中注入颗粒肥,开启动力机构驱动搅拌机构进行搅拌,同时循环泵启动后,将罐体内溶液实现自循环,进一步加快溶解进度,完全溶解后,经出液口排出液态肥。

17、本发明所述的固体肥料传送设备,所述机架的两端分别安装有转向带轮a和转向带轮b,所述机架的上表面延其长度方向设置有驱动皮带绕转向带轮a、转向带轮b移动的双出杆气缸,所述皮带的下表面设置有揉搓齿,其两端分别绕过转向带轮a、转向带轮b分别与双出杆气缸的两个伸缩杆连接,所述上层钢板上安装有驱动机架靠近或远离下层钢板的间隙调节气缸。通过双出杆气缸往复运动,带动皮带运动,在揉搓齿的作用下将皮带下表面与下层钢板上表面之间的小块状固体化肥肉碎成更小的块状固体化肥或颗粒。

- 还没有人留言评论。精彩留言会获得点赞!