一种气-热自循环乙二醇再生及尾气处理系统的制作方法

本发明人属于天然气集注与储存领域,涉及一种乙二醇再生及尾气的处理,尤其涉及一种气-热自循环乙二醇再生及尾气处理系统。

背景技术:

1、天然气储气库需要周期性地进行注气和采气,而在采气过程中存在天然气压力降低的过程,若此时天然气中含水量较大则容易出现冰堵问题,且冷凝水存在会加速后续管道、设备的腐蚀;因此需要对天然气进行脱水处理。

2、现有技术中使用的草酸酯法制备乙二醇通常是以煤为原料,其通过气化、变换、净化及分离提纯后分别得到co和h2,其中co通过催化偶联合成及精制生产碳酸二甲酯(dmc),再经与h2进行加氢反应并通过精制后获得聚酯级乙二醇。但是,在煤制乙二醇的过程中也涉及到尾气处理,其与申请所涉及的乙二醇尾气处理有相似之处。

3、申请号为201910198857.1的发明专利申请就公开了一种乙二醇酯化尾气处理装置及方法,乙二醇酯化尾气处理装置包括焚烧炉、一级余热回收装置、脱n2o单元、脱nox单元、二级余热回收装置和风机;乙二醇酯化尾气处理方法包括以下步骤:(1)焚烧,(2)一级余热回收,(3)脱n2o,(4)脱nox,(5)二级余热回收,(6)排放。本发明的优点在于,通过控制燃料气与空气的流量,将焚烧炉内的温度控制在1100℃-1200℃,不仅能够将酯化尾气中的亚硝酸甲酯分解,并将co转换为co2,而且能够避免n2o分解导致的n2量增加,从而降低n2和o2反应生成的n0x,减小了后续脱n0x的投入成本;脱n2o单元能够有效脱除烟气中的n2o,降低烟气中的n2o含量,保证外排烟气中的n2o和n0x总含量符合标准,使得外排烟气环保、安全。

4、申请号为202220859362.6的实用新型专利申请就公开了一种乙二醇的尾气处理系统,其包括尾气吸收塔和二次吸收塔,所述尾气吸收塔上部通过管道连接甲醇输送泵、下部通过管道连接合成循环气管道和空气缓冲罐;所述二次吸收塔为双段式结构,二次吸收塔的上段为反应吸收塔、下段为甲醇吸收塔,尾气吸收塔顶部气体出口通过管道连接甲醇吸收塔下部气体入口,反应吸收塔和甲醇吸收塔的上部喷淋液入口通过管道连接脱盐水加压泵,甲醇吸收塔塔顶气体出口通过管道连接反应吸收塔下部气体入口,反应吸收塔下部空气入口通过管道连接空气缓冲罐,反应吸收塔顶部气体出口通过管道连接尾气吸收碱液罐。本实用新型能有效脱除合成循环气中氮氧化物,并副产硝酸,剩余尾气去锅炉焚烧,减少了资源浪费。

5、现有技术中,在低温分离法脱水与溶剂吸收法脱水工艺中,需要消耗大量的热能用于加热低温乙二醇富液至100℃以上,使其中的水蒸发从而使得乙二醇浓缩,最终产生贫液且其温度较高;同时产生的大量高温尾气,该尾气含有大量过热水蒸气,带走大量的余热,形成资源浪费;同时尾气中含有少量乙二醇及不溶性烃类气体,高温及有机物的存在不允许尾气直接排放,需要对尾气进行灼烧处理,但由于尾气中含有大量水蒸气,使得尾气流量过大,进而导致灼烧尾气消耗大量的能源;此外,尾气经过一系列处理后产生冷凝水温度较高,不利于排放。与此同时,对乙二醇溶解加热及尾气灼烧产生的烟气同样含有大量余热,且没有加以利用,形成资源浪费。

技术实现思路

1、本发明的目的在于:为了解决现有技术中存在的高温尾气中能源利用率不高、节能性不高的技术问题,本发明提供一种气-热自循环乙二醇再生及尾气处理系统。

2、本发明为了实现上述目的具体采用以下技术方案:

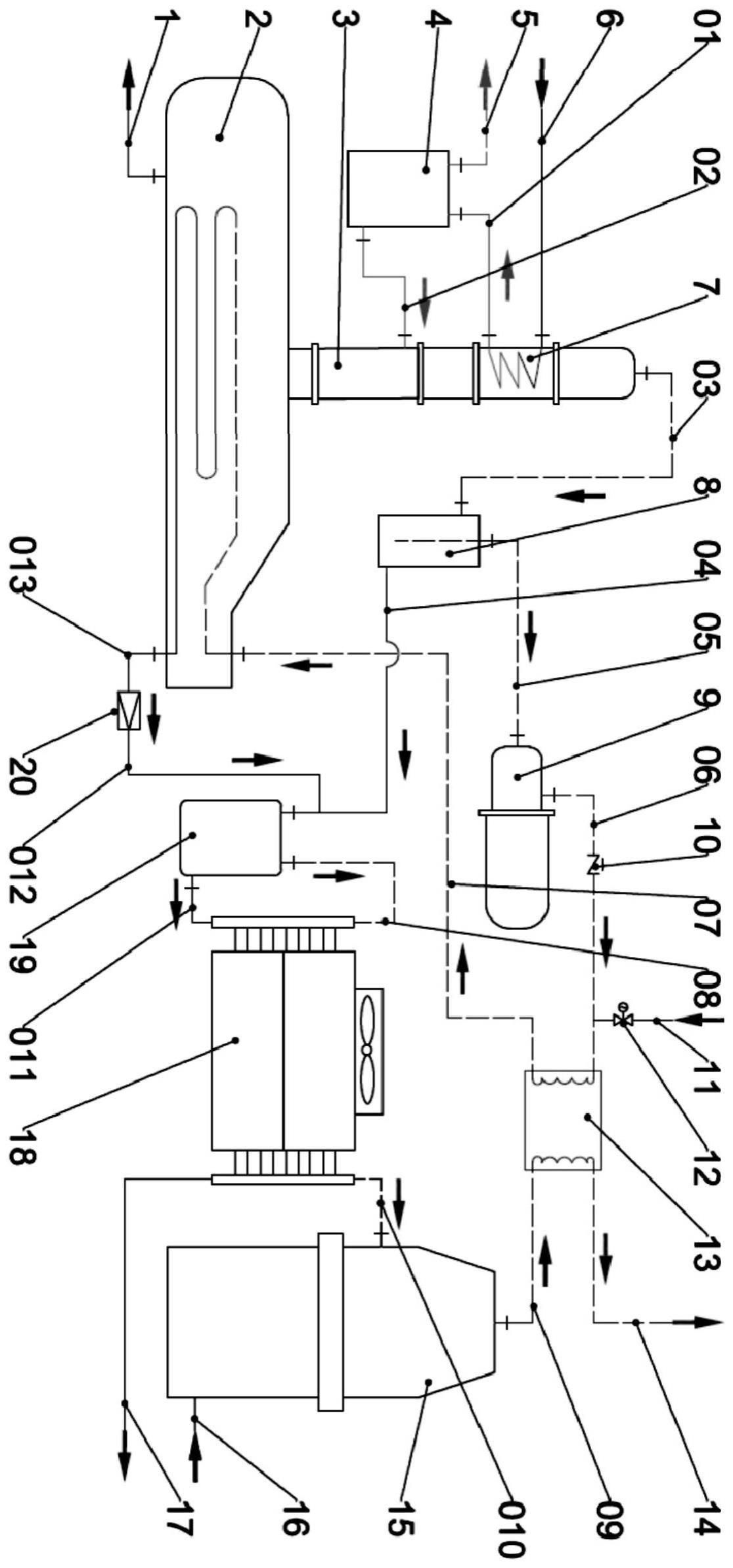

3、一种气-热自循环乙二醇再生及尾气处理系统,包括重沸器、第一闪蒸罐和灼烧炉,重沸器上依次设置有乙二醇再生塔、精馏柱,精馏柱的入口与富液入口连通,精馏柱的出口通过富液闪蒸接管与第一闪蒸罐连通,第一闪蒸罐的液体出口通过富液再生接管与乙二醇再生塔连通;精馏柱顶部的出口通过尾气管连通有气液分离器,气液分离器顶部的尾气出口通过压缩吸气管连通有蒸汽压缩机,蒸汽压缩机的出口通过压缩排气管连通有烟气换热器,烟气换热器的尾气出口通过高温尾气管与重沸器的加热管入口连通;重沸器的加热管出口通过冷凝水出水管连通有第二闪蒸罐,第二闪蒸罐的气体出口通过闪蒸尾气管连通有气液分层冷却器,第二闪蒸罐的液体出口通过闪蒸水管与气液分层冷却器的液管连通,气液分层冷却器的气体出口通过不凝气管与灼烧炉的尾气入口连通,灼烧炉的烟气出口通过烟气管与烟气换热器的烟气入口连通,烟气换热器的烟气出口连通有排烟口,气液分层冷却器的液体出口连通有排水口,气液分离器的出液口通过分液管与冷凝水闪蒸接管汇合后再与第二闪蒸罐的入口连通,压缩排气管中部连通有补水口。

4、进一步的,冷凝水出水管上设置有节流减压阀。

5、进一步的,经冷凝水出水管排出的冷凝水及不溶性气体,经过节流减压阀后,压力降低,然后经冷凝水闪蒸接管排入第二闪蒸罐,与经分液管排入的液态水汇合并在第二闪蒸罐中发生闪蒸过程,其中部分冷凝水再变成水蒸气与不凝性气体经闪蒸尾气管排入气液分层冷却器的上部,剩余冷凝水温度降低并经闪蒸水管排入气液分层冷却器的下部;最终气体部分和液体部分均在气液分层冷却器中充分冷却,尾气中水蒸气再被冷凝为液态水与下层冷凝水汇合,最终通过排水口排出系统,剩余尾气经不凝气管排入灼烧炉,经其中燃烧的燃料灼烧后形成烟气,参与烟气换热器中的换热过程。

6、进一步的,压缩排气管上设置有导向阀,补水口上设置有关断阀。

7、进一步的,系统初始启动时,经燃气入口通入燃料,开启灼烧炉使灼烧炉产生大量的高温烟气;同时,开启关断阀,并自补水口补充液态水,由于单向阀的存在,液态水只能进入烟气换热器中,并被高温烟气加热,形成水蒸气;设置补水压力使得在烟气换热器中产生的水蒸气温度较高,此后经高温尾气管通入重沸器对乙二醇溶液进行加热,待被加热的乙二醇溶液产生尾气并进入压缩吸气管后,开启蒸汽压缩机,并关闭关断阀;此后运行蒸汽循环加热过程。

8、本发明的有益效果如下:

9、1、本发明中,将乙二醇再生装置产生的尾气进行加压、升温后,作为热源对乙二醇稀溶液进行加热,形成尾气、热能的双重自循环,对尾气中的热能进行充分回收利用;同时,尾气灼烧炉灼烧尾气后产生高温烟气,进行回引用于对加压、升温后再循环的尾气进行补热处理,一方面使得尾气温度更高加热效果更好,另一方面可以充分利用烟气中的余热避免热能浪费。同时,由于系统形成了热能自循环过程及灼烧炉补热过程,因此前端乙二醇再生塔不再需要额外的燃料提供热能,整体节能性更好,系统效率更高。

10、2、本发明中,充分利用乙二醇再生过程产生的高温尾气,从中汲取热能并加以利用,且将尾气本身进行加压、升温后对乙二醇稀溶液进行加热,形成了气-热联合的自循环过程,不需要额外增加热能载体;同时,对尾气中的热能进行充分回收利用,热能回收利用比例大、效率高,避免尾气中热能的大量浪费;同时,尾气灼烧炉灼烧尾气后产生高温烟气,进行回引用于对加压、升温后再循环的尾气进行补热处理,一方面提升了自循环尾气的加热效果,另一方面充分利用了烟气中的余热。更进一步的,由于系统形成了热能自循环过程及灼烧炉补热过程,因此前端乙二醇再生塔不再需要额外的燃料提供热能,整体节能性更好,系统效率更高(能效值达到34.3,为燃料直接燃烧加热方式的38倍)。

11、3、本发明中,采用系统原有的尾气进行加热、加压再循环,对系统自身乙二醇富液进行加热浓缩,形成再生的乙二醇贫液,同步产生尾气可以再循环利用,不需额外设置持续热源加热。

12、4、本发明中,系统中将灼烧炉产生高温烟气进行热回收利用,对加热、加压后的尾气进行提温,减少烟气余热浪费的同时提升了能源利用率。

13、5、本发明中,系统中自循环尾气对乙二醇富液加热后冷凝成高压液态水,相变释放潜热巨大,加热效率高,加之灼烧炉烟气余热回收利用,系统整体能效高。

14、6、本发明中,系统自循环尾气冷凝后,经过节流减压进入闪蒸罐,产生部分尾气和剩余冷凝水,再经气液分层冷却器充分冷却后,其中剩余尾气量极少,灼烧炉所需燃料降低,更有利于节省资源,降低能耗和碳排放;且经过气液分层冷却器再次冷却后的冷凝水温度低,达到排放标准。

- 还没有人留言评论。精彩留言会获得点赞!