一种烷基化反应装置及其方法与流程

本发明涉及化工生产,尤其涉及一种烷基化反应装置及其方法。

背景技术:

1、烷基化是利用加成或置换反应将烷基引入有机物分子中的反应过程,烷基化反应作为一种重要的合成手段,广泛应用于许多化工生产过程,烷基化反应可分为热烷基化和催化烷基化两种:热烷基化反应温度高,易产生热解等副反应;催化烷基化可分为液相法和气相法两种,所用催化剂互不相同,工业上多才用催化烷基化法。

2、目前的烷基化反应过程都是在反应釜或者反应塔中进行,由于烷基化过程为放热反应,在反应釜中持续进行反应过程中会造成反应热集中难以控制,从而导致烷基化不彻底,预定生成物产量下降。

技术实现思路

1、本发明公开一种烷基化反应装置及其方法,旨在解决背景技术中的在反应釜中持续进行反应过程中会造成反应热集中难以控制,从而导致烷基化不彻底,预定生成物产量下降技术问题。

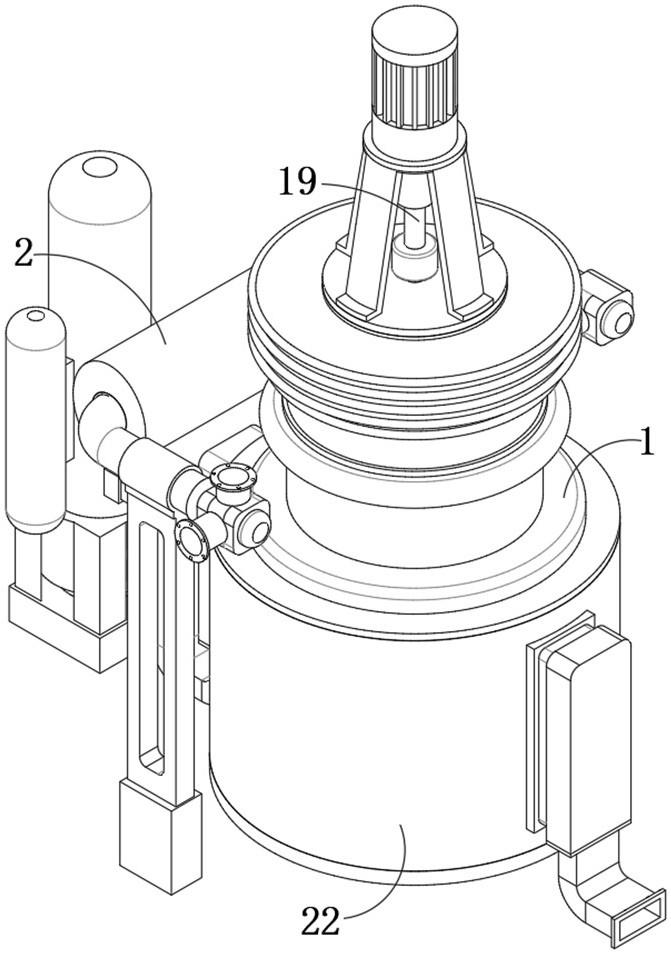

2、本发明提出的一种烷基化反应装置,包括内釜,所述内釜的外部设置有水浴箱,水浴箱上设置有进水口和出水口,进水口位于下侧,出水口位于上侧,且水浴箱的内部设置有预反应组件,所述预反应组件包括多个固位套座和混料短筒,混料短筒的外壁与固位套座的内壁活动连接,且多个混料短筒之间活动连接,所述混料短筒的内部均设置有十字螺旋混料叶,相邻的两个十字螺旋混料叶之间呈错位分布,相邻的两个十字螺旋混料叶的接触面组合呈十字,且混料短筒的外部均固定连接有两个对称的侧板,所述固位套座的外部均固定连接有两个对称的连接块,连接块的另一端与水浴箱的内壁之间固定连接,且侧板的两侧与固位套座的内壁之间均固定连接有对称的复位弹簧。

3、通过设置有预反应组件,利用预反应组件在反应釜混料前对酸和反应物进行预反应操作,此种分段式的反应方式能够有效避免反应过程中产生的反应热集中,从而造成反应生成物发生变化,提高烷基化反应效果;利用多个混料短筒和十字螺旋混料叶的配合,能够充分利用混合液流通时的动能进行混料反应,提高预反应效果;预反应组件浸没在水浴箱中,利用流通的冷却水能够及时降低预反应组件的热量,避免反应热造成混合液持续升温,降低预反应过程中的烷基化程度。

4、在一个优选的方案中,所述水浴箱的两端均固定连接有输料管,输料管的外部均固定连接有支撑架,两个输料管的另一端分别固定连接有入料连通器和出料连通器,且入料连通器上设置有反应物添加口和酸液添加口,酸液添加口的方向朝上。

5、通过设置有入料连通器和出料连通器,反应物添加口连接外部的反应物输送管,酸液添加口连接外部的酸液输送管,能够持续的进行反应物和酸的输送,从而保证烷基化过程的连续

6、在一个优选的方案中,所述内釜的上端固定连接有上置筒,上置筒上设置有环形料管,环形料管上设置有进料口,进料口与出料连通器之间固定连接,且上置筒的内部设置有淋液入料组件;所述淋液入料组件包括环形进料座和散热座,环形进料座与环形料管的内壁之间活动连接,环形进料座上设置有环形通口,环形通口朝向环形料管的内部,环形进料座上设置有多个圆周等距的喷淋头,喷淋头位于上置筒的内部,且散热座与上置筒的上端固定连接,散热座上设置有多个上下等距的散热层,散热座的下侧固定连接有多个圆周等距的导热板,导热板位于环形进料座的内部,导热板呈外扩状,外扩口朝向环形进料座上的喷淋头,导热板上开设有多个上下等距的穿孔,导热板上靠近环形进料座的一侧设置有多排淋液凸起。

7、通过设置有淋液入料组件,利用淋液入料组件对混合液进行阻挡,降低混合液进入内釜的动能,使其在导热板上缓慢淋落,淋落过程中导热板能够将混合液中的热量快速传输并在散热座上挥发,进一步降低混合液的热量,即混合反应过程中的反应热,从而保证混合液进入内釜中的整体温度,避免出现反应热堆积;利用混合液进入环形进料座的动能驱动环形进料座运动,能够降低混合液的动能,从而促使混合液与导热板接触后是处于淋落状态,淋液凸起能够增加混合液与导热板之间的接触效果,提高导热板热量传输效果。

8、在一个优选的方案中,所述散热座的上侧固定连接有顶座,顶座的上侧固定连接有电机架,电机架上固定连接有驱动电机,驱动电机的输出端通过联轴器连接有轴杆,且顶座上开设有圆孔,轴杆的另一端穿过顶座的圆孔和上置筒;所述轴杆的外部固定连接有旋座,旋座位于内釜的内部,且旋座上设置有混料组件;所述混料组件包括三个旋转座,三个旋转座位于旋座的外侧呈圆周等距分布,三个旋转座的下侧均固定连接有多个套杆,套杆的内部均设置为空腔,套杆的内部均活动连接有混料杆,混料杆的顶端与套杆的内壁之间均固定连接有功能弹簧,且混料杆的外部均固定连接有多个上下分布的碗形片,混料杆的底端均固定连接有弯弧板。

9、通过设置有混料组件,利用混料组件能够对内釜中的混合液进行搅拌混合,提高反应物与酸之间的混料效果,加速反应进程,利用功能弹簧的弹性性质配合混合液在内釜中流动时与混料杆上碗形片的阻力作用,促使混料杆上下起伏,内釜中的混合液被翻动,进一步提高混合效果;弯弧板能够扩大与内釜中混合液之间的接触面积,促使混合液流动,提高混合效果。

10、在一个优选的方案中,所述内釜的外部设置有外釜,内釜和外附之间设置有内腔,内釜上开设有两个对称的凹孔,凹孔的内部均固定连接有导热片,且导热片上位于内釜的一侧设置有多个上下等距的三角内褶板,导热片上位于内腔的一侧设置有多个上下等距的外散热板,外散热板的上下两侧均开设有凹槽;所述外釜上设置有进风口和出风口,进风口和出风口为对称的长条状,进风口和出风口的外部均固定连接有外罩,进风口处的外罩固定连接有输风管,输风管的另一端固定连接有空气制冷机,且出风口处的外罩固定连接有排风管。

11、通过设置有导热片、三角内褶板和外散热板,三角内褶板能够增加与内釜中混合液的接触效果,从而提高热量的传输,多个外散热板上下均设置有凹槽,能够增加与内腔中冷气的接触面积,使得导热片达到快速散热的目的。

12、一种烷基化反应方法,使用如上述所述的一种烷基化反应装置,包括如下步骤:

13、步骤一、连接装置各个管道,进水口和出水口分别与外部的进水管和排水管连接,反应物添加口连接外部的反应物输送管,酸液添加口连接外部的酸液输送管,排风管与外部的空气输送管连接;

14、步骤二、将反应物和酸液按照合适比例同时加入入料连通器内,混合液从输料管进入预反应组件中进行初步混料反应,进水口注入冷却水,出水口排出冷却水;

15、步骤三、预反应后的混合料从出料连通器进入环形料管内,通过喷淋入料组件进入内釜中;

16、步骤四、驱动电机带动轴杆转动,旋座伴随轴杆自转,混料组件对内釜中的混合液进行二次混料;

17、步骤五、内釜混料反应过程中,空气制冷机工作将降温后得到的冷气通过输风管通入进风口内,冷气在内釜和外附的内腔中流动并从出风口进入排风管排出。

18、由上可知,本发明提供的一种烷基化反应装置具有在反应釜混料前对酸和反应物进行预反应操作,此种分段式的反应方式能够有效避免反应过程中产生的反应热集中,从而造成反应生成物发生变化,提高烷基化反应效果。

- 还没有人留言评论。精彩留言会获得点赞!