钛铝复合载体及其制备方法、加氢催化剂与重质石油馏分油加氢催化剂

本发明涉及催化剂制备,尤其涉及一种钛铝复合载体及其制备方法、加氢催化剂与重质石油馏分油加氢催化剂。

背景技术:

1、原油重质化、劣质化趋势的不断加剧及炼化一体化转型的迫切需求使得重质油高效转化越来越受到重视,而作为重质油的典型代表之一,焦化蜡油的高效转化越来越成为炼油领域的重要课题。焦化蜡油经加氢预处理后可作为后续加氢裂化或催化裂化工艺的掺炼原料,为了提高焦化蜡油的掺炼比并最大限度提高裂化工艺液体收率以及延长裂化催化剂寿命,高氮含量的劣质焦化蜡油加氢预处理对其催化剂提出了更高的要求。

2、工业上的重质油加氢催化剂载体一般以氧化铝为主,然而氧化铝载体表面只有酸性较强的l酸中心,与活性金属之间存在过强的相互作用力而不利于活性金属的还原和ni(co)mo(w)s活性相的堆垛,从而导致催化剂加氢脱氮性能较低,也容易导致催化剂氮中毒和积炭失活。

3、焦化蜡油中大分子氮化物在进行加氢反应之前,首先需要克服催化剂孔道扩散阻力才能与活性相进行吸附,而氧化铝孔径分布较宽,小孔不利于氮化物的扩散,也容易造成孔口堵塞现象,而大孔意味着比表面积小及初始活性低,因此需要在孔径和比表面积之间作出妥协。均一介孔载体材料在满足较大比表面积的同时能够提高氮化物对孔道内活性相的可接近性,从而能够提高催化剂活性。

4、为了克服氧化铝载体的不足,国内外众多学者通过不同的制备方法研究了助剂(p、b、f等)改性、复合氧化物(tio2-al2o3、sio2-al2o3、zro2-al2o3等)改性以及络合剂改性等方法对催化剂载体表面性质及催化活性的影响。然而,当前研制的改性氧化铝载体在结构方面存在比表面积小、活性组分分散度不高、孔道结构被破坏、酸性过强等不足,在性能方面难以提高,尤其是对重油中氮化物的脱除率仍不够理想。

5、综上所述,对氧化铝载体进行改性处理可以有效地改善其表面性质,但是容易导致载体孔道结构被破坏等问题。因此,提供一种酸性分布适宜、载体与活性金属间相互作用适中、孔径分布集中且具有较大的比表面积、孔体积和平均孔径的加氢催化剂载体是重油高效转化的关键。

技术实现思路

1、为了解决上述问题,本发明的目的在于提供一种钛铝复合载体及其制备方法、加氢催化剂与重质石油馏分油加氢催化剂。该钛铝复合载体具有介孔结构且孔径分布集中。由该钛铝复合载体制成的加氢催化剂在应用于焦化蜡油的加氢过程表现出较高的脱氮活性。

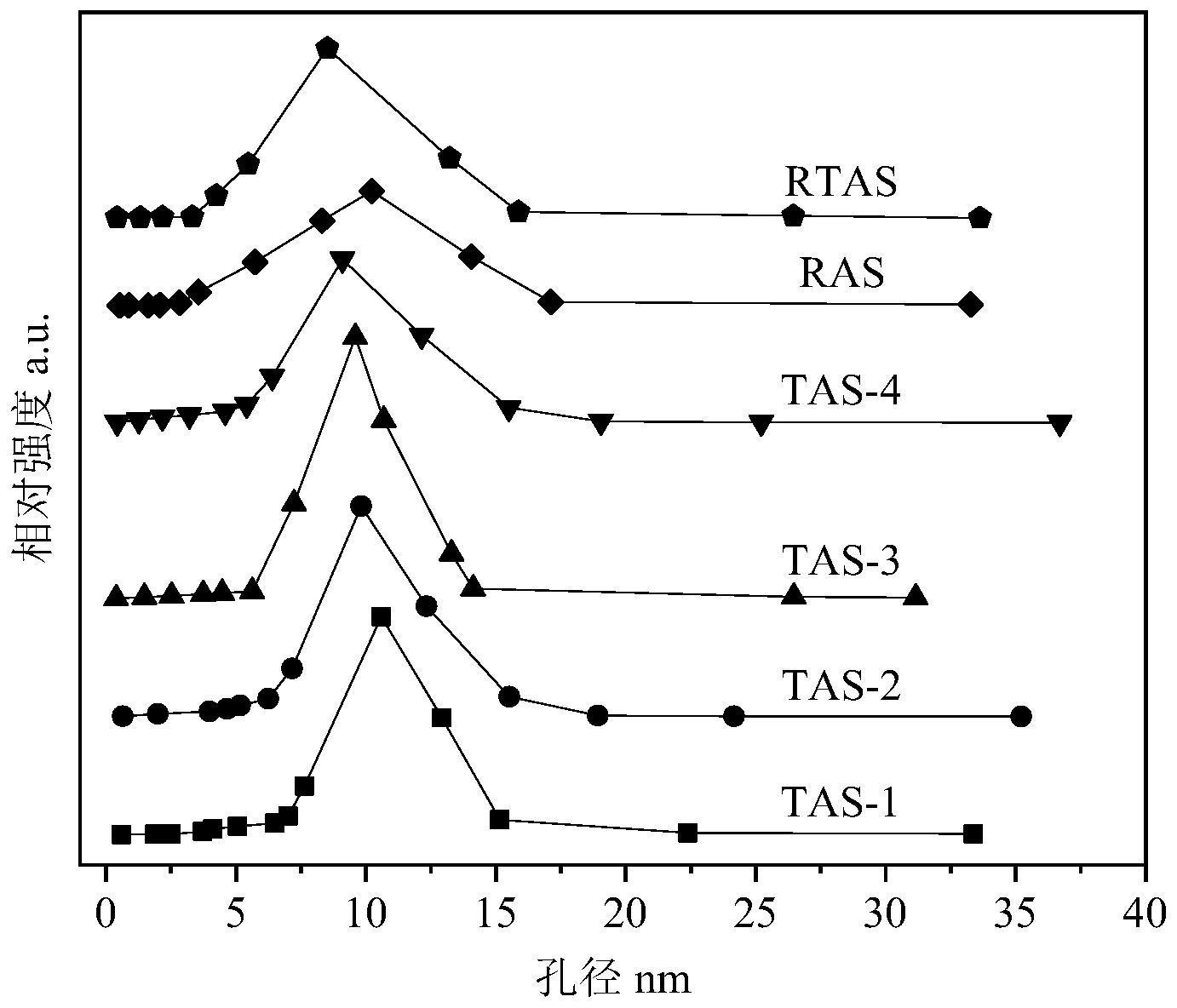

2、为了达到上述目的,本发明提供了一种钛铝复合载体的制备方法,该制备方法包括:将铝源、模板剂、钛源混合,形成混合物a;将水、醇和酸混合,形成混合物b;将混合物b与混合物a混合,混合温度为20-50℃,得到湿凝胶;将所述湿凝胶进行超临界co2干燥,焙烧,得到钛铝复合载体;其中,以所述钛铝复合载体的孔的数量计,所述钛铝复合载体中至少60%(即60%-100%)的孔的孔径为8nm-12nm或者6nm-11nm;以质量百分比计,所述钛铝复合载体包括10%-30%的二氧化钛和70%-90%的氧化铝,所述二氧化钛和氧化铝的总质量为100%。

3、在上述钛铝复合载体的制备方法中,进一步地,以所述钛铝复合载体的孔的数量计,钛铝复合载体中至少70%(即70%-100%)的孔的孔径为8nm-12nm或者6nm-11nm;更近一步地,至少80%、至少90%的孔的孔径为8nm-12nm或者6nm-11nm。

4、在上述钛铝复合载体的制备方法中,所述钛铝复合载体的最可几孔径可以为6nm-12nm,优选为8nm-12nm、6nm-11nm,例如6nm、7nm、8nm、9nm、10nm、11nm、12nm等具体值以及以上述具体值中的任意两个为端点的范围。

5、在本发明的具体实施方案中,所述钛铝复合载体中二氧化钛的质量含量可以为10%、15%、20%、25%、30%等具体值以及以上述具体值中的任意两个为端点的范围。

6、在本发明的具体实施方案中,所述钛铝复合载体中氧化铝的质量含量可以为70%、75%、80%、85%、90%等具体值以及以上述具体值中的任意两个为端点的范围。

7、在上述钛铝复合载体的制备方法中,在混合物a中,所述铝源、模板剂、钛源的摩尔比可以控制为20-50:1-2:2-10,例如可以控制为30-40:1:2-7。

8、在上述钛铝复合载体的制备方法中,在混合物b中,水、醇和酸的质量比可以控制为5-10:1-2:1-3,例如可以控制为50:16:21。

9、在上述钛铝复合载体的制备方法中,所述铝源与所述酸的摩尔比可以控制为0.2-0.4:1。

10、在上述钛铝复合载体的制备方法中,所述钛源与所述酸的摩尔比可以控制为0.02-0.07:1。

11、在上述钛铝复合载体的制备方法中,所述铝源可以包括异丙醇铝、硝酸铝和硫酸铝等中的一种或两种以上的组合。

12、在上述钛铝复合载体的制备方法中,所述模板剂可以包括p123和/或peg20000等。

13、在上述钛铝复合载体的制备方法中,通过在载体中引入钛原子进行改性,可以降低载体表面酸性以及载体与活性金属间的强相互作用力,进而提高该复合载体制成的负载型催化剂中活性相的堆垛层数和分散性,提高活性金属的利用率。在一些具体实施方案中,所述钛源可以包括钛酸四丁酯、异丙醇钛、硫酸钛和四氯化钛中的一种或两种以上的组合。

14、在上述钛铝复合载体的制备方法中,溶液b中的醇可以促进钛源和铝源的溶解;溶液b中的酸可以用于控制铝源和钛源的水解缩合速率。在一些具体实施方案中,所述醇可以包括甲醇和/或乙醇等,所述酸可以包括乙酸、草酸、碳酸等中的一种或两种以上的组合。

15、在上述钛铝复合载体的制备方法中,可以将模板剂先与铝源混合、再与钛源混合;也可以将模板剂、铝源和钛源同时混合。在一些具体实施方案中,可以是将铝源与模板剂的混合醇溶液与钛源的醇溶液混合,得到的混合物a为溶液形式,又称溶液a。具体地,所述铝源与模板剂的混合醇溶液可以采用乙醇等作为溶剂,所述钛源的醇溶液可以采用乙醇等作为溶剂。

16、在上述钛铝复合载体的制备方法中,在将混合物b加入混合物a后,经过搅拌和静置,得到湿凝胶。所述搅拌的时间可以控制为1-3h。所述静置的时间可以控制为1-4h。

17、上述钛铝复合载体的制备方法通过采用超临界co2干燥法对所得的钛铝湿凝胶进行干燥,可以得到复合氢氧化物的干凝胶。超临界co2干燥过程能够有效避免湿凝胶在干燥过程中骨架网络的收缩和坍塌,从而保证载体孔道结构的完整性,形成孔道的孔径不仅能够满足重油中大分子氮化合物在载体中的扩散与吸附要求,并且孔径分布较为集中、有效提高孔道的利用率。在一些具体实施方案中,所述超临界co2干燥的温度一般控制为40-70℃,所述超临界co2干燥的压力一般控制为8-12mpa,所述超临界co2干燥的时间可以控制为2-6h。

18、在上述钛铝复合载体的制备方法中,所述焙烧的温度一般控制为400-700℃,所述焙烧的时间一般控制为2-6h。

19、根据本发明的具体实施方案,上述钛铝复合载体的制备方法具体可以包括:

20、1、将铝源、模板剂和钛源混合(可以是将铝源与模板剂混合,再加入钛源),得到混合物a;

21、其中铝源、模板剂、钛源的摩尔比为20-50:1-2:2-10;

22、2、将水、醇和酸按照5-10:1-2:1-3的质量比混合,得到混合物b;

23、3、在20-50℃的温度中,向溶液a滴加溶液b,滴加完毕后搅拌、静置,得到湿凝胶;

24、其中,混合物a中的铝源与混合物b中的酸的摩尔比为0.2-0.4:1,和/或,混合物a中的钛源与混合物b中的酸的摩尔比为0.02-0.07:1;

25、4、将步骤3的湿凝胶进行超临界co2干燥,干燥条件为40-70℃、8-12mpa、2-6h;将干燥产物400-700℃焙烧2-6h,得到钛铝复合载体。

26、本发明还提供了一种钛铝复合载体,其是由上述钛铝复合载体的制备方法得到的。该钛铝复合载体中至少70%(以数量计)的孔的孔径为8nm-12nm或者6nm-11nm。该钛铝复合载体包括10%-30%的二氧化钛和70%-90%的氧化铝。在一些具体实施方案中,该钛铝复合载体最可几孔径可以为6-12nm,例如8nm-12nm、6nm-11nm。

27、根据本发明的具体实施方案,所述钛铝复合载体的比表面积可以为180m2/g-350m2/g,例如为200m2/g-350m2/g。

28、根据本发明的具体实施方案,所述钛铝复合载体的孔体积可以为0.3cm3/g-1cm3/g,例如为0.3cm3/g-0.9cm3/g。

29、根据本发明的具体实施方案,所述钛铝复合载体的平均孔径可以为7nm-13nm。

30、本发明进一步提供一种加氢催化剂,该加氢催化剂包括活性组分和上述钛铝复合载体,所述活性组分负载于所述钛铝复合载体。

31、在上述加氢催化剂中,以氧化物质量计,所述钛铝复合载体的质量一般控制为加氢催化剂质量的60%-80%,所述活性组分的质量一般控制为加氢催化剂质量的20%-40%,钛铝复合载体和活性组分的质量之和可以为100%。

32、在上述加氢催化剂中,所述活性组分包括vib族金属的氧化物和viii族金属的氧化物。所述vib族金属包括mo和/或w,所述viii族金属包括co和/或ni。

33、在上述加氢催化剂中,优选地,所述活性组分包括ni的氧化物和w的氧化物,更优选地,以氧化物质量计,ni的氧化物(如nio)的质量可以占加氢催化剂质量的2%-8%,和/或,w的氧化物(如wo3)的质量可以占加氢催化剂质量的22%-28%。

34、本发明还提供了上述加氢催化剂的制备方法,该制备方法包括:

35、将钛铝复合载体浸渍于活性组分前驱体的溶液中,干燥,焙烧,得到所述加氢催化剂;其中,所述活性组分前驱体包括vib族金属的可溶性金属盐和viii族金属的可溶性金属盐。

36、在上述加氢催化剂的制备方法中,所述vib族金属的可溶性金属盐和/或viii族金属的可溶性金属盐可以是对应金属元素的硝酸盐等,即,所述vib族金属的可溶性金属盐可以是vib族金属的硝酸盐,viii族金属的可溶性金属盐可以是viii族金属的硝酸盐。

37、在上述加氢催化剂的制备方法中,所述浸渍过程可以采用等体积浸渍法。所述浸渍的温度可以为室温,所述浸渍的时间一般为12-24h。

38、在上述加氢催化剂的制备方法中,所述干燥的温度为80-150℃,所述干燥的时间为2-12h。

39、在上述加氢催化剂的制备方法中,所述焙烧的温度为400-700℃,所述焙烧的时间为2-6h。

40、本发明还提供一种重质石油馏分油加氢催化剂,其包括上述加氢催化剂。在一些具体实施方案中,所述重质石油馏分油可以是焦化蜡油等,所述加氢催化剂可以是加氢脱氮催化剂。本发明提供的上述加氢催化剂对焦化蜡油的加氢反应,尤其是对劣质焦化蜡油的加氢脱氮反应具有较高的催化活性。在一些具体实施方案中,所述加氢催化剂对焦化蜡油的脱氮率可以达到79%以上、甚至达到83%以上。

41、根据本发明的具体实施方案,当上述加氢催化剂应用于焦化蜡油加氢反应时,加氢反应的条件可以控制为:反应温度为350℃-420℃,氢气分压为4mpa-10mpa,氢油体积比为500-1200:1,液时空速为0.5h-1-2h-1。

42、根据本发明的具体实施方案,当采用上述加氢催化剂对焦化蜡油加氢反应进行催化之前,可以对该加氢催化剂进行预硫化处理。所述预硫化处理可采用高低温硫化的方法。具体地,预硫化处理采用的硫化液优选为含1wt.%-6wt.%cs2的环己烷溶液,硫化条件可以控制为:先在240℃-360℃硫化1h-4h,然后在320℃-400℃硫化2h-6h,两个阶段氢气分压为2mpa-6mpa,液时空速为2h-1-8h-1。

43、本发明的有益效果在于:

44、1、本发明提供的钛铝复合载体的制备方法通过引入改性钛原子可以有效降低载体表面酸性,进而减弱复合载体与活性金属之间的相互作用力,提高活性相在复合载体中的分散性,提高活性金属利用率。

45、2、本发明提供的钛铝复合载体的制备方法通过以溶胶-凝胶法结合超临界co2干燥法,能够保证载体中孔道结构的完整性,有利于提升载体的比表面积和平均孔径,并促进载体中孔径分布更加集中,在满足焦化蜡油中大分子化合物扩散和吸附的前提下提高了孔道的利用率,从而使复合载体对焦化蜡油的加氢脱氮表现出更优异的性能。该制备方法简单,在工业上具有较大的应用前景。

46、3、本发明提供的加氢催化剂适用于焦化蜡油的加氢处理过程,尤其在加氢脱氮方面表现出优异性能,脱氮率最高可以达到83%以上。

- 还没有人留言评论。精彩留言会获得点赞!