一种高密闭制粒机的制作方法

本技术涉及医用制粒设备的,尤其是涉及一种高密闭制粒机。

背景技术:

1、医药外观形态分为颗粒药物、液态药物、胶囊药物、以及丸状药物;药物设置为颗粒状,主要为便于药物溶解,为此颗粒药物的粒径满足溶解要求即可;液态药物和胶囊药物通过控制容器内的药物质量来实现控制药量;药物形态设置为丸状,是为便于多种药材充分融合,同时便于对药物数量进行计量;为此要求丸状药物原料混合均匀且药丸体积趋于相同;制粒机是用于制造丸状药物的设备,制粒机用于使多种原料混匀并产出体积趋于相同的药丸。

2、现有的制粒机包括料筒,料筒顶部设置有顶盖;料筒的底部和侧壁分别安装有搅拌桨和切割刀;顶盖连通有输料管和输液管;使用时将干料由输料管输送至料筒内,将液态物料由输液管输送至料筒内,启动搅拌桨和切割刀,搅拌桨和切割刀将干料和液态物料混匀;在搅拌桨、切割刀和料筒内壁的作用下,物料之间发生挤压、碰撞和剪切,使丸状药物逐渐变的均匀,最终成为球形。完成丸状药物的成型。

3、针对上述中的相关技术,在添加液态物料时,若由料筒顶部的输液管将制作药丸所需的液态物料一次性添加至料筒内时,液态物料无法快速被干料吸收,此时部分液态物料和干料粘黏在料筒内壁;致使料筒难以清理;若将液态物料由料筒顶部的输液管分批次添加至干料内时,随着液态物料的不断加入,干料不断粘合成型,干料颗粒粒径增加,干料颗粒之间空隙增加,此时液态物料由干料颗粒之间空隙流至料筒底部;亦致使料筒难以清理;存在有料筒不便于清理的缺陷。

技术实现思路

1、为了解决料筒不便于清理的缺陷,本技术提供一种高密闭制粒机。

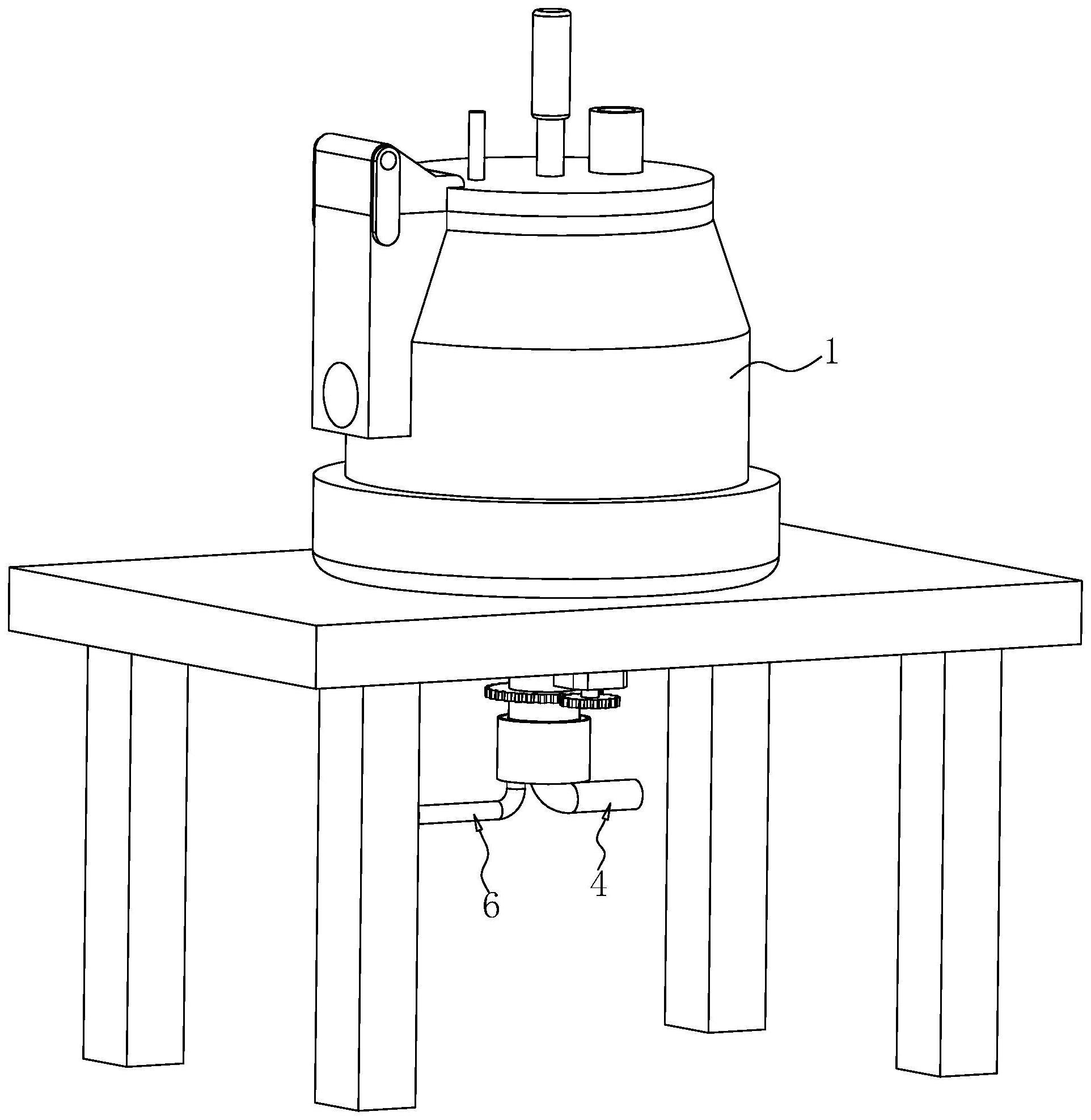

2、本技术提供一种高密闭制粒机,采用如下技术方案:料筒,用于盛放物料;搅拌件,用于混匀料筒内物料,搅拌件包括搅拌座和搅拌桨;搅拌座为锥状结构,搅拌座的平面位于靠近料筒底板的一侧,搅拌座与料筒的底板同轴设置;搅拌桨等距固定连接于搅拌座周向;转管,一端贯穿料筒的底板与料筒同轴设置并与料筒转动连接,且转管位于料筒内一端插接于搅拌座内与搅拌座同轴固定连接;浸水件,与搅拌件连接,用于向料筒内添加液态物料;浸水件包括供水管、连通管、第一密封轴承和浸水管;供水管一端插接于转管内,连通管一端插接于搅拌座内并与搅拌座同轴固定连接;第一密封轴承转动连接供水管和连通管;浸水管垂直固定连接并连通于连通管背离供水管的一端;浸水管为两端封闭的多孔管状结构。

3、通过采用上述技术方案,使用时将粉状药物添加至料筒内,启动搅拌件,转管带动搅拌座和搅拌桨转动,进而实现对物料的搅拌,此时由输液管将液态物料分多批次添加至料筒内直至粉料物料呈颗粒状,此时关闭输液管,将液态物料由供水管通入连通管并通入浸水管内,在搅拌桨对物料搅拌混匀时,物料抵接浸水管,进而实现添加定量的液态物料,进而降低了物料粘连在料筒内壁的可能性,达到了便于清理料筒的效果。

4、优选的,浸水管周向套设有透水布。

5、通过采用上述技术方案,透水布的设置使液态物料更加均匀分布于浸水管周向,同时物料颗粒度越大冲击透水布的冲击力越大,进而将透水布内的水分挤出的越多,所吸收的水分越多;物料颗粒度越小,挤出的液态物料则越少;即实现了根据物料颗粒大小实现液态物料的添加,降低了料筒内存在过多液态物料致使其粘连在料筒内壁的可能性;同时透水布的设置实现对浸水管的出水孔的防护,降低了浸水管堵塞的可能性。

6、优选的,还包括供气件,供气件包括密封筒、供气管和第二密封轴承;密封筒为一端封闭的管状结构,第二密封轴承同轴转动连接密封筒和转管;供气管一端插接于转管内,且供气管与密封筒固定连接;供水管贯穿密封筒并与密封筒固定连接;转管沿其周向开设有多个出气孔;料筒的底板沿其径向开设有环槽,料筒的底板沿其轴向开设有竖槽,竖槽开设有多个,并沿转管周向分布,竖槽与环槽连通,且出气孔与环槽连通;竖槽位于搅拌座下方。

7、通过采用上述技术方案,当物料形成颗粒状时,供气管向转管内添加高压纯净气体,此时气体由出气孔流通至环槽内,并由环槽流通至竖槽内,进而将搅拌座与料筒底板之间的粉料吹出,随着浸水件不断提供液态物料,由搅拌座与料筒的底板之间吹出的粉状物料粘附于颗粒状物料,进而达到了方便工作人员使用的效果。

8、优选的,搅拌桨下表面沿其长度方向开设有让位槽,让位槽内固定连接有导向块,导向块位于让位槽背离搅拌座的一端并与搅拌桨固定连接;导向块靠近支撑板的侧壁为导向面,导向面由底端到顶端逐渐向背离搅拌座的一侧倾斜;让位槽内设置有刮板,刮板位于让位槽内并沿让位槽高度方向滑移;刮板背离搅拌座的底边与导向面抵接;刮板下表面不高于搅拌桨下表面;导向块与搅拌桨之间设置有承载块,承载块与刮板固定连接,承载块沿让位槽长度方向和高度方向滑移。

9、通过采用上述技术方案,在搅拌座和搅拌桨快速转动实现对物料搅拌时,在导向块的支撑作用下同时在导向面的导向作用下,刮板受离心力作用下沿搅拌桨的高度方向向上移动,此时刮板下表面与搅拌桨下表面共面,实现搅拌桨和搅拌座的无阻碍转动;当搅拌座和搅拌桨转动速度减缓,在刮板自身重力及导向面的导向作用下,刮板的下表面抵接料筒的底板上表面,进而实现对料筒的底板上表面的清理,达到了便于清理料筒的效果。

10、优选的,承载块背离刮板的侧壁固定连接有复位弹簧,复位弹簧与搅拌桨抵接。

11、通过采用上述技术方案,复位弹簧的设置便于刮板复位。

12、优选的,转管周向外壁开设有通孔,通孔贯穿搅拌座和搅拌浆并与让位槽连通。

13、通过采用上述技术方案,通孔的设置便于转管内的气体由通孔吹向让位槽内,进而刮板将物料刮离料筒后,在气体作用下,物料漂浮,进而实现与其他颗粒状物料粘合,降低了物料粘连料筒内壁的可能性。

14、优选的,刮板底端呈尖端状。

15、通过采用上述技术方案,减少刮板与料筒的接触面积,减少对料筒的磨损,同时刮板对搅拌座转动带来的阻碍。

16、优选的,刮板靠近搅拌座的侧壁开设有限位槽,限位槽内插接有限位块,限位块与搅拌桨固定连接。

17、通过采用上述技术方案,限位块和限位槽的设置实现了对刮板的承载和限位。

18、综上所述,本技术包括以下至少一种有益技术效果:

19、1.使用时将粉状药物添加至料筒内,启动搅拌件,转管带动搅拌座和搅拌桨转动,进而实现对物料的搅拌,此时由输液管将液态物料分多批次添加至料筒内直至粉料物料呈颗粒状,此时关闭输液管,将液态物料由供水管通入连通管并通入浸水管内,在搅拌桨对物料搅拌混匀时,物料抵接浸水管,进而实现添加定量的液态物料,进而降低了物料粘连在料筒内壁的可能性,达到了便于清理料筒的效果;

20、2.当物料形成颗粒状时,供气管向转管内添加高压纯净气体,此时气体由出气孔流通至环槽内,并由环槽流通至竖槽内,进而将搅拌座与料筒底板之间的粉料吹出,随着浸水件不断提供液态物料,由搅拌座与料筒的底板之间吹出的粉状物料粘附于颗粒状物料,进而达到了方便工作人员使用的效果;

21、3.在搅拌座和搅拌桨快速转动实现对物料搅拌时,在导向块的支撑作用下同时在导向面的导向作用下,刮板受离心力作用下沿搅拌桨的高度方向向上移动,此时刮板下表面与搅拌桨下表面共面,实现搅拌桨和搅拌座的无阻碍转动;当搅拌座和搅拌桨转动速度减缓,在刮板自身重力及导向面的导向作用下,刮板的下表面抵接料筒的底板上表面,进而实现对料筒的底板上表面的清理,达到了便于清理料筒的效果。

- 还没有人留言评论。精彩留言会获得点赞!