一种固液双组份耐高温无机胶黏剂涂胶方法与流程

本发明涉及一种固液双组份耐高温无机胶黏剂涂胶方法,属于机械连接及胶接。

背景技术:

1、耐高温无机胶粘剂具有优异的耐高、低温性能,具有可常温固化、固化收缩率小、耐久性优良、制备工艺简单等优点,广泛地应用于金属、陶瓷、玻璃等材料的粘接,尤其在飞机热防护材料粘接方面具有广阔的应用前景。石英纤维隔热毡、气凝胶等典型热防护材料,多用于飞机内部热防护结构,采用固体、液体双组分耐高温无机胶黏剂与飞机机体连接。该胶黏剂由液体树脂和粉末颗粒状的固化剂两组分按照严格的配比关系进行配置,树脂、固化剂允许质量误差为1%,胶粘剂配置完成后适用期仅为30min,为后续粘接施工带来困难。传统的配胶方式是首先将两组份按照比例称重,放入陶瓷容器内进行搅拌研磨3~5min至无明显固体颗粒为止,然后将胶黏剂倒入针管注射器内进行涂胶。该过程中胶黏剂需要在多个容器中进行操作和转移,存在配胶过程繁琐、胶黏剂损耗量大、针管涂胶时胶液宽度和间距无法控制等问题。

2、针对上述问题,本发明提出一种集成称量、搅拌和涂胶功能的快速配胶、涂胶装置和工艺方法,采用该方法可根据涂胶面积进行单线、双线或三线的快速涂胶,大大简化了操作流程,减少胶黏剂配置过程中的损耗量,有效缩短胶黏剂配置时间,实现涂胶过程的精准控制,提高粘接质量。

技术实现思路

1、本发明提供了一种固液双组份耐高温无机胶黏剂涂胶方法,包括集成称量、搅拌和涂胶功能于一体的双组份耐高温无机胶粘剂配置装置和快速涂胶工艺方法,实现单线、双线或三线网格的快速涂胶和胶液宽度、间距的精准控制,有效缩短胶黏剂配置时间,减少胶黏剂损耗,提高了热防护材料的粘接质量。

2、本发明采用的技术方案为:

3、一种固液双组份耐高温无机胶黏剂涂胶方法,将固液双组份的配比、搅拌和涂胶集中在一个容器内进行。首先进行双组份配比,根据树脂、固化剂两组份的密度将配比时的重量比转换为体积比,通过搅拌容器中的体积刻度线确定每组份的用量。其次进行胶液搅拌,在同一个容器内使用可伸缩的搅拌叶片对树脂、固化剂两组份进行充分搅拌,搅拌完成后将搅拌叶片收回。最后进行涂胶,在同一容器内通过推动涂胶手柄即可实现胶黏剂的涂胶,涂胶时采用可调整出胶嘴,实现不同涂胶情况下的单嘴出胶、双嘴出胶和三嘴出胶,通过双嘴出胶和三嘴出胶实现出胶间距的精准控制。所述涂胶方法包括如下步骤:

4、步骤1,准备配胶装置:

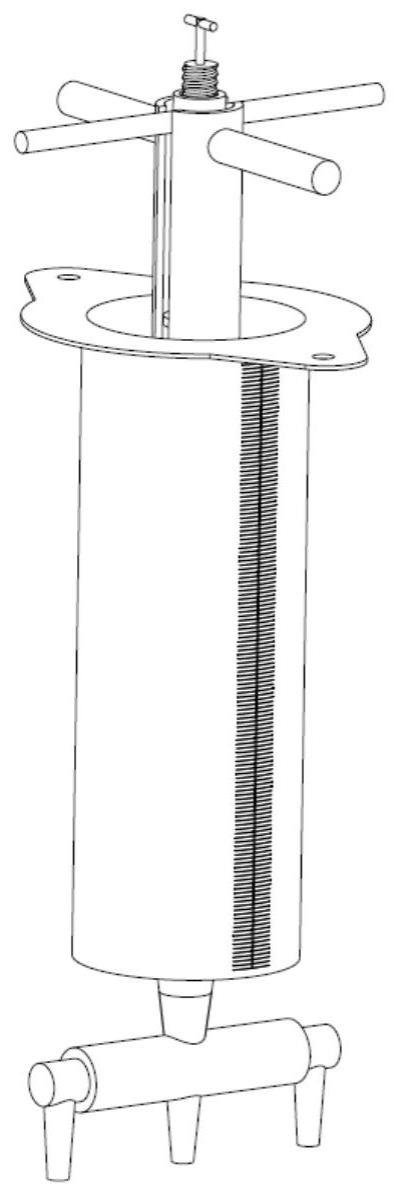

5、如图1-图3所示,所述配胶装置包括搅拌叶片转换手柄1、推胶手柄2、搅拌手柄3、推胶套管4、搅拌套管5、搅拌旋转轴6、搅拌叶片伸缩杆7、分割板8、压缩弹簧9、胶塞10、搅拌叶片11、搅拌容器12、体积刻度13、出胶嘴14、出胶嘴堵盖15、三胶嘴杆16、可拆卸胶嘴17和双胶嘴杆18。

6、所述的搅拌容器12为下端封闭的管状结构,其下端设有出胶嘴14,涂胶前,出胶嘴14通过出胶嘴堵盖15封堵,分割板8可拆卸的插入搅拌容器12内,将搅拌容器12的内腔分割成不相通的两个空间,用于分别装入a组份(树脂)和b组份(固化剂),搅拌容器12的侧壁上设有两组体积刻度13,分别用于测量两组份的体积。图4中,所述的分割板8、搅拌容器12和出胶嘴堵盖15组成精确快速配胶组件。将分割板8放入搅拌容器12中,出胶嘴堵盖15塞入出胶嘴14位置。根据体积刻度13可直接测量出a、b双组份的加入量,精度值为±0.01cm3。

7、所述的搅拌叶片伸缩杆7两端分别与搅拌叶片转换手柄1和搅拌叶片11固定连接;所述的搅拌套管5上半段为制有外螺纹的螺纹段,下半段为光杆段,其套在搅拌叶片伸缩杆7上,二者滑动配合,搅拌叶片伸缩杆7上制有凸起,搅拌套管5对应部位制有卡扣,二者配合,使向下移动到位的搅拌叶片伸缩杆7与搅拌套管5相对位置固定,且搅拌叶片伸缩杆7带动搅拌叶片11能够随搅拌套管5同步转动;所述的搅拌旋转轴6为制有内螺纹的管状结构,其套在搅拌套管5螺纹段上,二者螺纹配合;所述的搅拌手柄3固定在搅拌旋转轴6上端;所述的压缩弹簧9套在搅拌套管5下部,其上端抵在搅拌旋转轴6下端,下端抵在胶塞10上端面;所述的胶塞10为中部制有通孔的圆形胶塞,其套在搅拌套管5光杆段的下部并紧密贴合,且搅拌套管5可沿胶塞10的内孔上下滑动,搅拌叶片11随搅拌叶片伸缩杆7向下移动后,其位于胶塞10下方,搅拌叶片11随搅拌叶片伸缩杆7向上移动后,其收入胶塞10内,胶塞10置于搅拌容器12内,并与搅拌容器12内壁紧密贴合,且胶塞10可沿搅拌容器12内壁滑动;所述的推胶套管4为中空的管状结构,其下端与胶塞10固定连接,侧壁上部沿长度方向制有条形槽,推胶套管4套在搅拌旋转轴6和压缩弹簧9外,使搅拌旋转轴6上端的搅拌手柄3置于推胶套管4上部的条形槽内,推动搅拌手柄3沿条形槽带动搅拌旋转轴6向下移动。图5中,所述的搅拌叶片转换手柄1、推胶手柄2、搅拌手柄3、推胶套管4、搅拌套管5、搅拌旋转轴6、搅拌叶片伸缩杆7、压缩弹簧9、胶塞10、搅拌叶片11组成胶黏剂搅拌组件。

8、将分割板8取出,使a、b两组份混合,将胶黏剂搅拌组件放入搅拌容器12内,使胶塞10位于混合后的a、b两组份上方,通过向下推动搅拌叶片转换手柄1带动搅拌叶片伸缩杆7和搅拌叶片11,使搅拌叶片11从搅拌套管5和胶塞10中伸出。推动搅拌手柄3带动搅拌旋转轴6压缩向下移动带动搅拌套管5向下移动和旋转,同时带动搅拌叶片11一同旋转,对搅拌容器12中的a、b两组份胶进行搅拌,并对压缩弹簧9进行压缩。当搅拌套管5压缩至底部时,松开搅拌手柄3,压缩弹簧9回弹会带动搅拌套管5向上移动和旋转,同时带动搅拌叶片11移动和旋转。通过搅拌叶片11上下移动和反复旋转运动,实现搅拌容器12内a、b两种胶黏剂的搅拌和快速融合。

9、所述的双胶嘴杆18为中空管,其中部设有与其内腔连通的套嘴,用于套在出胶嘴14上,双胶嘴杆18两端分别套有可拆卸胶嘴17,可拆卸胶嘴17呈中空的l型结构,其一端为胶嘴用于出胶,另一端为杆状,插入双胶嘴杆18端部,通过调节插入深度控制出胶间距,实现双嘴出胶;所述的三胶嘴杆16与双胶嘴杆18结构基本相同,区别在于三胶嘴杆16中部另设有一个胶嘴,用于实现三嘴出胶,并通过调整两端的可拆卸胶嘴17调节出胶间距。图6中,所述的推胶手柄2,推胶套管4,胶塞10,三胶嘴杆16,可拆卸胶嘴17,双胶嘴杆18组成涂胶组件。

10、涂胶时可实现单嘴出胶、双嘴出胶和三嘴出胶,双嘴出胶和三嘴出胶时,出胶间距具有可调节功能。

11、涂胶前,向上拉动搅拌叶片转换手柄1带动搅拌叶片伸缩杆7和搅拌叶片11,使搅拌叶片11收缩至搅拌套管5和胶塞10中。涂胶时,根据实际零件的涂胶面积和涂胶网格间距,选择对应的出胶嘴,并移动可拆卸胶嘴17的位置调节出胶间距。推动推胶手柄2带动推胶套管4和胶塞10向下移动将胶黏剂从出胶嘴挤出。涂胶后,使用清水或工业酒精可将涂胶装置内残余的胶黏剂清洗干净。

12、步骤2,配胶环境温度控制在22℃±3℃范围内,湿度控制在rh%≤65范围内。

13、步骤3,配置胶黏剂:

14、步骤3.1,计算a、b两组份的体积va和vb:

15、将a、b双组分配置过程中的重量比转化为体积比。固液双组分胶由a组分(树脂)和b组分(固化剂)两部分组成,质量比为1:x。每次配置总质量为m,a组分(树脂)质量为ma,密度为ρa,b组分(固化剂)质量为mb,密度为ρb。a组分(树脂)的体积为va=ma/ρa=m*1/(1+x)/ρa,b组分(固化剂)的体积为vb=mb/ρb=m*x/(1+x)/ρb。其中,x、ρa、ρb均为已知常数,1/(1+x)/ρa和x/(1+x)/ρb也为固定常数,因此表示为va=m*ka,vb=m*kb,ka=1/(1+x)/ρa,kb=x/(1+x)/ρb。

16、根据目标配胶质量m,直接快速计算出a、b两组份所需要的体积va和vb,避免了传统配胶过程中对a、b两组份胶单独称重的繁琐操作过程,减少了配胶工序,提高了配胶效率。应用此方法可由将原来的8~10分钟的配胶工序缩短至2~3分钟。

17、步骤3.2,将分割板8放入搅拌容器12中,出胶嘴堵盖15塞入出胶嘴14位置。将a、b双组份分别倒入搅拌容器12中的两侧内,使va和vb达到相应刻度线位置。

18、将分割板8从搅拌容器12中取出,使a、b两组份混合,将胶黏剂搅拌组件放入搅拌容器12内,使胶塞10位于混合后的a、b两组份上方,向下推动搅拌叶片转换手柄1带动搅拌叶片伸缩杆7和搅拌叶片11,使搅拌叶片11从搅拌套管5和胶塞10中伸出。

19、向下推动搅拌手柄3带动搅拌旋转轴6压缩向下移动带动搅拌套管5向下移动和旋转,同时带动搅拌叶片11一同旋转,对搅拌容器12中的a、b两组份进行搅拌,并对压缩弹簧9进行压缩。当搅拌旋转轴6压缩至底部时,松开搅拌手柄3,压缩弹簧9回弹带动搅拌旋转轴6向上移动,进而带动搅拌套管5向上移动并旋转,同时带动搅拌叶片11移动和旋转。如此反复操作,直至a、b两组份均匀融合,无明显固体颗粒为止。

20、向上拉动搅拌叶片转换手柄1带动搅拌叶片伸缩杆7和搅拌叶片11,使搅拌叶片11收缩至搅拌套管5和胶塞10中。

21、步骤4,涂胶:

22、步骤4.1,将出胶嘴堵盖15从出胶嘴14位置取下,根据实际涂胶零件和涂胶网格的宽度,选取并调整相应的胶嘴。

23、步骤4.2,如图7中所示,将胶嘴位置对应相应涂胶隔热零件的涂胶位置,推动推胶手柄2带动推胶套管4和胶塞10向下移动将胶黏剂从胶嘴挤出。

24、步骤4.3,涂胶完成后,使用清水或工业酒精将整个涂胶装置清洗干净,使表面和内部无残余胶黏剂。

25、本发明的有益效果在于:

26、1、本发明可实现固体和液体双组份按比例精确配置,配胶效率相比人工配胶提高3~5倍。

27、2、可实现配胶和涂胶集成在同一个封闭空间内进行,减少配制和涂胶时树脂的挥发,胶黏剂的适用期由30min延长至90min。

28、3、胶黏剂配比、搅拌和涂胶三道工序全部集中在同一容器内完成,减少了三道工序的转移,提高效率的同时避免了转移过程中的损耗,工艺流程简化,工作效率提高200%,胶黏剂耗量由50%降低至10%,大大提高胶黏剂的利用率,节约使用成本。

29、4、实现固体液体双组份的快速精确涂胶,可精准控制涂胶过程中胶黏剂宽度、高度和网格间距,有效提高热防护材料的粘接质量。

- 还没有人留言评论。精彩留言会获得点赞!