一种低碳醇丙酸酯合成装置及其合成工艺的制作方法

一种低碳醇丙酸酯合成装置及其合成工艺

1.技术领域:本发明属于低碳醇丙酸酯合成技术领域,尤其涉及一种低碳醇丙酸酯合成装置及其合成工艺。

2.

背景技术:

丙酸酯是重要的基础化工原料,广泛用于香水和水剂类日用品行业中,也可用作食用香精。丙酸酯具有较低的熔点和粘度,沸点较高,在高温条件下热稳定性好,能同时兼顾锂离子电池的高低温性能,因此用它配制的电解液具有很高的电导率并且能在非常低的温度下工作。近年来锂离子电池市场快速增长,锂离子电池电解液对丙酸酯的需求日益增加,丙酸酯的市场前景广阔。

3.丙酸酯属于有机化合物的一种,常见低碳醇丙酸酯有丙酸甲酯、丙酸乙酯和丙酸丙酯等。丙酸酯一般由丙酸和醇酯化反应来获得。丙酸和醇的酯化反应是一个微放热反应,随着反应温度升高平衡转化率会有略微下降,同时酯化反应的平衡常数大。梁术(石油化工,2022年第1期)的研究结果表明,丙酸与乙醇酯化反应平衡常数为4.71。由于丙酸与醇的酯化反应属于可逆反应,采用反应精馏技术将产物水或丙酸酯从体系中及时移走,可以提高酯化反应的单程转化率。王凤竹在其硕士学位论文(河北工业大学,2017)报道了采用c100flh树脂催化剂,在60℃下丙酸和甲醇反应的平衡常数keq=9.40,并给出了反应精馏制备丙酸甲酯的实验结果和模拟数据。为了避免反应精馏塔塔顶采出带酸而导致丙酸甲酯产品不合格,反应精馏塔塔釜的酸含量控制在30-65%,在此条件下甲醇的转化率约97%。杜慧丽在其硕士学位论文(河北工业大学,2018)同样报道了采用amberlyst 45树脂催化剂,酯化法合成丙酸乙酯的反应平衡常数keq=7.18(75℃),在较优的反应精馏制备丙酸乙酯的工艺条件下乙醇转化率可达93 %以上。专利cn201910304020公开了一种采用硫酸氢钠为催化剂,反应精馏法生产制备丙酸酯的方法。专利cn207944042 u公布了一种采用强酸性阳离子交换树脂为催化剂反应精馏制备丙酸酯的工艺。反应精馏法作为一种过程强化技术用于丙酸酯的合成,可以提高反应转化率,但是仍存在一些不足。相较于普通精馏,反应精馏装置结构复杂需要制作相应催化剂捆扎包进行装填,同时由于反应精馏塔内反应段的温度较高,醇在酸性树脂催化作用下易发生醚化反应,降低酯化反应的选择性并增加了后续分离难度。

4.

技术实现要素:

本发明针对上述现有技术存在的问题做出改进,即本发明所要解决的技术问题是提供一种低碳醇丙酸酯合成装置及其合成工艺,设计合理,解决现有丙酸酯合成过程中反应精馏装置结构复杂、反应段需要制作特殊的催化填料,且在反应精馏塔内存在醇醚化副反应问题。

5.为了实现上述目的,本发明采用的技术方案是:一种低碳醇丙酸酯合成装置,包括固定床主反应器、固定床副反应器、酸回收塔、脱水塔、产品塔、丙酸罐以及分层罐,所述固定床主反应器的出料口与酸回收塔的进料口相连接,所述酸回收塔的塔顶采出管线连接到分层罐的进料口,所述分层罐的上层油相液体出口与产品塔的进料口相连,所述产品塔的

塔顶采出管线连接到分层罐的进料口,所述分层罐的下层水相液体与脱水塔的进料口相连接,所述脱水塔的塔顶采出管线连接到固定床副反应器的进料口,所述固定床副反应器的出料口与酸回收塔的进料口相连接,所述酸回收塔的塔釜出料管线连接到丙酸罐的进料口,所述丙酸罐的出料口分别与固定床主反应器和固定床副反应器的进料口相连接。

6.进一步的,所述酸回收塔为板式分离塔或填料分离塔,酸回收塔精馏段的理论板数为15~30,提馏段的理论板数为10~40。

7.进一步的,所述脱水塔为板式分离塔或填料分离塔,脱水塔精馏段的理论板数为5~15,提馏段的理论板数为10~20。

8.进一步的,所述产品塔为板式分离塔或填料分离塔,产品塔精馏段的理论板数为10~20,提馏段的理论板数为10~30。

9.本发明采用的另外一种技术方案是:一种低碳醇丙酸酯合成工艺,其工艺流程如下:步骤a,预反应:来自丙酸罐的丙酸和低碳醇原料按比例混合后送入固定床主反应器,丙酸和低碳醇在固定床主反应器内强酸性阳离子交换树脂的催化作用下发生酯化反应生成丙酸酯和水;步骤b,丙酸回收:来自固定床主反应器的酯化反应液送至酸回收塔,在酸回收塔内再沸器的加热作用下,酸回收塔的精馏段内进行汽液传质,低碳醇和丙酸酯、水从酸回收塔的塔顶气相采出口采出,气相物料经过冷凝器冷凝后形成的醇-丙酸酯-水的液相混合物,一部分作为回流返回酸回收塔,一部分采出并送入分层罐,分层罐上层采出的油相送至产品塔,分层罐下层水相送至脱水塔继续分离;酸回收塔塔釜采出的丙酸则送回丙酸罐继续循环使用;步骤c,脱水:分层罐下层水相物料送入脱水塔,在脱水塔的再沸器的加热作用下,脱水塔内进行汽液传质,水与少量的醇和丙酸酯形成共沸从脱水塔的塔顶采出,脱水塔塔顶采出的气相物料经过冷凝器冷凝后形成的液相,一部分作为回流返回脱水塔,一部分采出送至固定床副反应器;脱水塔塔釜采出水,作为废水直接排走;步骤d,二次反应:来自丙酸罐的丙酸一部分送至固定床副反应器,在固定床副反应器内丙酸与丙酸酯-醇-水的共沸物中的低碳醇继续发生酯化反应,反应后的物料送至酸回收塔分离;步骤e,产品分离:分层罐上层油相物料送至产品塔,在产品塔内再沸器的加热作用下,产品塔精馏段内进行汽液传质,丙酸酯与少量的醇和水形成共沸从塔顶气相采出,气相物料经过冷凝器冷凝后形成的液相,一部分作为回流返回产品塔,一部分采出并送至分层罐进料口;产品塔塔釜采出丙酸酯产品。

10.进一步的,在步骤a中,所述低碳醇为甲醇和乙醇的一种或两种,所述丙酸酯为丙酸甲酯和丙酸乙酯。

11.进一步的,在步骤a中,固定床主反应器的反应温度为50~80℃,丙酸和低碳醇的进料摩尔比1:1~10:1,物料停留时间30~120min;在步骤b中,固定床副反应器的反应温度为50~80℃,物料停留时间为30~120min,丙酸与醇-丙酸酯-水的液相混合物的进料质量比4~2 : 1。

12.进一步的,在步骤b中,所述酸回收塔为常压操作,酸回收塔的回流比0.5~10,酸

回收塔的塔顶温度为70~80℃。

13.进一步的,在步骤c中,所述脱水塔为常压操作,脱水塔的回流比1~6,脱水塔的塔顶温度60~80℃,脱水塔的塔釜温度98~100 ℃。

14.进一步的,在步骤e中,所述产品塔为常压操作,产品塔的回流比0.5~10,产品塔的塔顶温度65~80℃,产品塔的塔釜温度75~100 ℃。

15.与现有技术相比,本发明具有以下效果:本发明采用反应-分离-再反应的工艺,低碳醇和丙酸在装有强酸性阳离子交换树脂的固定床反应器内发生酯化反应,反应液经精馏提纯得到丙酸酯,与传统的反应精馏工艺相比,具有流程简单、设备结构简单,可实现醇高的转化率的特点。

16.附图说明:图1是本发明实施例的工艺流程图。

17.图中:1-固定床主反应器;2-酸回收塔;3-分层管;4-丙酸管;5-脱水塔;6-固定床副反应器;7-产品塔。

18.具体实施方式:下面结合附图和具体实施方式对本发明做进一步详细的说明。

19.在本发明的描述中,需要理解的是,术语

“ꢀ

纵向”、

“ꢀ

横向”、

“ꢀ

上”、

“ꢀ

下”、

“ꢀ

前”、

“ꢀ

后”、

“ꢀ

左”、

“ꢀ

右”、

“ꢀ

竖直”、

“ꢀ

水平”、

“ꢀ

顶”、

“ꢀ

底”、

“ꢀ

内”、

“ꢀ

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

20.如图1所示,本发明一种低碳醇丙酸酯合成装置,包括固定床主反应器、固定床副反应器、酸回收塔、脱水塔、产品塔、丙酸罐以及分层罐,所述固定床主反应器的出料口与酸回收塔的进料口相连接,所述酸回收塔的塔顶采出管线连接到分层罐的进料口,所述分层罐的上层油相液体出口与产品塔的进料口相连,所述产品塔的塔顶采出管线连接到分层罐的进料口,所述分层罐的下层水相液体与脱水塔的进料口相连接,所述脱水塔的塔顶采出管线连接到固定床副反应器的进料口,所述固定床副反应器的出料口与酸回收塔的进料口相连接,所述酸回收塔的塔釜出料管线连接到丙酸罐的进料口,所述丙酸罐的出料口分别与固定床主反应器和固定床副反应器的进料口相连接。

21.低碳醇丙酸酯合成工艺,其工艺流程如下:步骤a,预反应:来自丙酸罐的丙酸和低碳醇原料按比例混合后送入固定床主反应器,丙酸和低碳醇在固定床主反应器内强酸性阳离子交换树脂的催化作用下发生酯化反应生成丙酸酯和水;步骤b,丙酸回收:来自固定床主反应器的酯化反应液送至酸回收塔,在酸回收塔内再沸器的加热作用下,酸回收塔内进行汽液传质,低碳醇和丙酸酯、水从酸回收塔的塔顶气相采出口采出,气相物料经过冷凝器冷凝后形成的醇-丙酸酯-水的液相混合物,一部分作为回流返回酸回收塔,一部分采出并送入分层罐,分层罐上层采出的油相送至产品塔,分层罐下层水相送至脱水塔继续分离;酸回收塔塔釜采出的丙酸则送回丙酸罐继续循环使用;

步骤c,脱水:分层罐下层水相物料送入脱水塔,在脱水塔的再沸器的加热作用下,脱水塔内进行汽液传质,水与少量的醇和丙酸酯形成共沸从脱水塔的塔顶采出,脱水塔塔顶采出的气相物料经过冷凝器冷凝后形成的液相,一部分作为回流返回脱水塔,一部分采出送至固定床副反应器;脱水塔塔釜采出水,作为废水直接排走;步骤d,二次反应:来自丙酸罐的丙酸一部分送至固定床副反应器,在固定床副反应器内丙酸与丙酸酯-醇-水的共沸物中的低碳醇继续发生酯化反应,反应后的物料送至酸回收塔分离;步骤e,产品分离:分层罐上层油相物料送至产品塔,在产品塔内再沸器的加热作用下,产品塔内进行汽液传质,丙酸酯与少量的醇和水形成共沸从塔顶气相采出,气相物料经过冷凝器冷凝后形成的液相,一部分作为回流返回产品塔,一部分采出并送至分层罐进料口;产品塔塔釜采出丙酸酯产品。

22.本实施例中,所述酸回收塔为板式分离塔或填料分离塔,酸回收塔精馏段的理论板数为15~30,提馏段的理论板数为10~40。

23.本实施例中,所述脱水塔为板式分离塔或填料分离塔,脱水塔精馏段的理论板数为5~15,提馏段的理论板数为10~20。

24.本实施例中,所述产品塔为板式分离塔或填料分离塔,产品塔精馏段的理论板数为10~20,提馏段的理论板数为10~30。

25.本实施例中,在步骤a中,所述低碳醇为甲醇和乙醇的一种或两种,所述丙酸酯为丙酸甲酯和丙酸乙酯。

26.本实施例中,在步骤a中,固定床主反应器的反应温度为50~80℃,物料停留时间30~120min。较低的反应温度保证醇在固定床内不发生醚化副反应,提高酯化反应的选择性。

27.本实施例中,在步骤a中,丙酸和低碳醇的进料摩尔比1:1~10:1。优选的,所述固定床主反应器采用丙酸过量进料方式,丙酸和低碳醇的进料摩尔比2~10: 1。由于丙酸和低碳醇酯化反应的平衡常数较大,丙酸和低碳醇的进料摩尔比越大,就越有利于提高醇的转化率,但是受平衡常数限制,进料摩尔比超过3以后,低碳醇的转化率提高不明显,而且过多的丙酸循环量也会增加整个系统的能耗,因此丙酸和低碳醇的进料摩尔比优选2~3 : 1。另外,在丙酸过量条件下,醇分子周围分布着酸分子,降低了醇与醇发生分子间脱水的可能性,提高了酯化反应选择性。

28.本实施例中,在步骤b中,固定床副反应器的反应温度为50~80℃,物料停留时间为30~120min,丙酸与醇-丙酸酯-水的液相混合物的进料质量比4~2 : 1。采用丙酸大大过量的进料方式,在固定床副反应器内将醇-丙酸酯-水三元共沸混合物中未反应的醇进一步反应消耗掉,不仅提高了醇的转化率,还打破了三元共沸组成,简化了后续精馏分离流程。

29.本实施例中,在步骤b中,所述酸回收塔为常压操作,酸回收塔的回流比r为0.5~10,酸回收塔的塔顶温度为70~80℃,酸回收塔的塔釜温度138~142 ℃。

30.本实施例中,在步骤c中,所述脱水塔为常压操作,脱水塔的回流比r为1~6,脱水塔的塔顶温度60~80℃,脱水塔的塔釜温度98~100 ℃。

31.本实施例中,在步骤e中,所述产品塔为常压操作,产品塔的回流比0.5~10,产品

塔的塔顶温度65~80℃,产品塔的塔釜温度75~100 ℃。

32.应说明的是,上述精馏段附属有再沸器和冷凝器,这部分均为现有技术,此处不再对这部分具体结构做过多重复赘述。

33.实施例1,以丙酸甲酯为例:固定床主反应器1装填a35强酸型树脂催化剂,反应温度为70 ℃,物料停留时间60 min。来自丙酸罐4的丙酸s1以148 kg/hr的流量,甲醇原料s2以32kg/hr的流量进入固定床主反应器1,丙酸与甲醇的进料摩尔比为2。固定床主反应器1采出s3的流量为180 kg/hr;酸回收塔2装填sulzer mellapak规整填料,总理论板数为30块,精馏段的理论板数为15块,提馏段的理论板数为15块,采用常压操作,回流比1.5,塔顶温度70.9 ℃,塔釜温度140.7℃。酸回收塔2塔顶采出s6的流量为115.00 kg/hr,塔釜采出s8的流量为96.22 kg/hr,物料s6送入分层罐3。分层罐3采出水相s9的流量为27.00 kg/hr,采出油相s10的流量为158.00 kg/hr,将水相s9送入脱水塔5;脱水塔5装填sulzer mellapak规整填料,总理论板数为28块,精馏段的理论板数为12块,提馏段的理论板数为16块,采用常压操作,回流比3,塔顶温度62.7 ℃,塔釜温度99.7 ℃。塔顶采出s13的流量为9.00 kg/hr,塔釜采出s17的流量为18.00 kg/hr,物料s13送入固定床副反应器6。固定床副反应器6装填a35强酸型树脂催化剂,反应温度为70℃,物料停留时间60 min。来自丙酸罐4的丙酸s14以22.22 kg/hr的流量,物料s13以9.00 kg/h的流量进入固定床副反应器6,丙酸与塔顶采出物料的进料质量比为2.47 : 1。固定床副反应器6采出s15的流量为31.22 kg/hr,物料s15送回酸回收塔2;分层罐3采出油相s10送至产品塔7,产品塔7装填sulzer mellapak规整填料,总理论板数为36块,精馏段的理论板数为16块,提馏段的理论板数为20块,采用常压操作,回流比2.8,塔顶温度67.9 ℃,塔釜温度79.1 ℃,塔顶采出s20的流量为70.00 kg/hr,物料s20送回分层罐3,塔釜采出s22的流量为88.00 kg/hr。

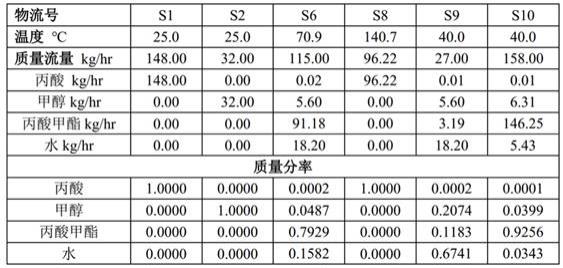

34.部分物流信息如表1和表2所示。

35.表1实施例1的部分物流信息表2实施例1的部分物流信息

实施例2,以丙酸乙酯为例:固定床主反应器1装填a35强酸型树脂催化剂,反应温度为75 ℃,物料停留时间60 min。来自丙酸罐4的丙酸s1以148 kg/hr的流量,乙醇原料s2以46kg/hr的流量进入固定床主反应器1,丙酸与乙醇的进料摩尔比为2。固定床主反应器1采出s3的流量为194 kg/hr;酸回收塔2装填sulzer mellapak规整填料,总理论板数为35块,精馏段的理论板数为20块,提馏段的理论板数为15块,采用常压操作,回流比1.8,塔顶温度77.7 ℃,塔釜温度140.5 ℃。塔顶采出s6的流量为131.50 kg/hr,塔釜采出s8的流量为101.17 kg/hr,物料s6送入分层罐3。分层罐3采出水相s9的流量为29.99 kg/hr,采出油相s10的流量为170.51 kg/hr,将水相s9送入脱水塔5;脱水塔5装填sulzer mellapak规整填料,总理论板数为28块,精馏段的理论板数为16块,提馏段的理论板数为12块,采用常压操作,回流比2.5,塔顶温度77.2 ℃,塔釜温度99.6 ℃。塔顶采出s13的流量为12.00 kg/hr,塔釜采出s17的流量为17.99 kg/hr,物料s13送入固定床副反应器6。固定床副反应器6装填a35强酸型树脂催化剂,反应温度为75℃,物料停留时间60 min。来自丙酸罐4的丙酸s14以26.67 kg/hr的流量,物料s13以12.00 kg/h的流量进入固定床副反应器6,丙酸与塔顶采出物料的进料质量比为2.22 : 1。固定床副反应器6采出s15的流量为38.67 kg/hr,物料s15送回酸回收塔2;分层罐3采出油相s10送至产品塔7。产品塔7装填sulzer mellapak规整填料,总理论板数为32块,精馏段的理论板数为14块,提馏段的理论板数为18块,采用常压操作,回流比1.8,塔顶温度76.3 ℃,塔釜温度98.9 ℃,塔顶采出s20的流量为69.00 kg/hr,物料s20送回分层罐3,塔釜采出s22的流量为101.51 kg/hr。

36.部分物流信息如表3和表4所示。

37.表3实施例2的部分物流信息

表4实施例2的部分物流信息本发明的优点在于:1)采用反应-分离-再反应的工艺,流程简单,可实现醇高的转化率(>99 %);2)利用丙酸和低碳醇酯化反应平衡转化率高的特点,采用固定床主反应器酸过量的进料方式,主反应的醇单程转化率达到80 %以上;且固定床主反应器结构简单,操作费用和设备费用大大低于反应精馏塔;3)与反应精馏精馏工艺相比,本发明酯化反应在固定床反应器内进行,反应温度低且可控,避免低碳醇发生醚化反应;4)采用丙酸大大过量的进料方式,在固定床副反应器内让醇-丙酸酯-水三元共沸物中未反应的醇与丙酸发生酯化反应,通过反应将低碳醇转化为丙酸酯,打破三元共沸组成,降低精馏分离难度;5)采用反应-精馏分离工艺,丙酸在丙酸酯酯化体系中沸点最高,在精馏段内没有汽化而是以液相形式从塔釜采出,因此提高丙酸过量比有助于提高醇的转化率但不会明显增加精馏分离能耗;6)充分利用醇、丙酸酯和水能形成二元或三元共沸的特性,在脱水塔内用水作为共沸剂,通过共沸精馏将分层水相中有机物(醇和酯)完全回收;在产品塔内用酯作为共沸

剂,通过共沸精馏将粗酯(分层器的油相)中微量的水和醇脱除干净,得到合格丙酸酯产品。

38.本发明如果公开或涉及了互相固定连接的零部件或结构件,那么除另有声明外,固定连接可以理解为:能够拆卸地固定连接(例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构(例如使用铸造工艺一体成形制造出来) 所取代(明显无法采用一体成形工艺除外)。

39.另外,上述本发明公开的任一技术方案中所应用的用于表示位置关系或形状的术语除另有声明外其含义包括与其近似、类似或接近的状态或形状。

40.本发明提供的任一部件既可以是由多个单独的组成部分组装而成,也可以为一体成形工艺制造出来的单独部件。

41.最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制;尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1