一种石化烟气脱硝助剂及其制备方法与流程

本技术涉及石化烟气脱硝,具体涉及一种石化烟气脱硝助剂及其制备方法。

背景技术:

1、化石燃料消耗产生的大量氮氧化物,使大气环境不断恶化,给人类健康造成危害,因此开发适合我国国情的石化烟气脱硝技术对促进我国环保工作具有重要意义。

2、石化烟气脱硝技术包括湿法和干法两大类,其中干法石化烟气脱硝技术具有操作简单、经济性好、脱硝效率高等优点,是应用最广泛的石化烟气脱硝技术。

3、干法石化烟气脱硝技术中,常用的方法有选择性非催化还原法(sncr)和选择性催化还原法(scr),sncr法的应用有较高的限制条件,在工业生产过程中难以推广。而scr法具有脱硝效率高、设备结构简单、运行可靠、维护方便等优点,因此scr法石化烟气脱硝技术已比较成熟,工业应用比较广泛。

4、石化烟气脱硝助剂是整个scr法石化烟气脱硝技术最核心的部分,它的综合性能直接决定了整个脱硝系统的效率、可靠性和经济性。随着技术的不断发展,已经成功研究出几类石化烟气脱硝助剂,其中应用最广泛的是钒钛系石化烟气脱硝助剂。但是钒钛系石化烟气脱硝助剂具有低温催化活性低,抗二氧化硫中毒能力弱的缺点,为了进一步改善其缺陷,需要在钒钛系石化烟气脱硝助剂中引入低温时氧化还原能力较强的锰和抗毒能力强的铈作为活性组分,来提高钒钛系石化烟气脱硝助剂的低温催化活性和抗毒能力。

5、目前,石化烟气脱硝助剂的常规制备方法是通过浸渍法和溶胶-凝胶法将活性组分负载到石化烟气脱硝助剂载体上,经高温焙烧制得。通过这两种方法制备的石化烟气脱硝助剂,比表面积较大,活性组分在载体上的负载量高,因此石化烟气脱硝助剂的脱硝效率相对较高。但是通过浸渍法制备石化烟气脱硝助剂时,在加热过程中,活性组分容易团聚,阻塞孔道,使比表面积和孔容降低,脱硝效率降低。通过溶胶-凝胶法制备烟气脱硝助剂时,由于溶胶-凝胶过程动力学复杂,反应条件难以精确控制,因此石化烟气脱硝助剂的尺寸以及活性组分在载体上的分散均匀性难以控制,从而降低脱硝助剂的脱硝效率。

技术实现思路

1、为了解决上述石化烟气脱硝助剂的活性组分团聚以及石化烟气脱硝助剂的尺寸和活性组分在载体上的分散均匀性难以控制造成的脱硝效率降低的问题,本技术提供一种石化烟气脱硝助剂及其制备方法。

2、一种石化烟气脱硝助剂的制备方法,包括如下步骤:

3、s1:将丙烯酸、造孔剂、n,n-亚甲基双丙烯酰胺、有机钛酸酯和乙酰丙酮混合,搅拌至完全溶解后,在惰性气体保护下,缓慢加入引发剂和少量的蒸馏水,获得混合液;

4、s2:将混合液缓慢滴加到环己烷中,在惰性气体保护下,升温到70-90℃进行反应,反应结束后,经过滤、洗涤和干燥,获得聚合物颗粒;

5、s3:将聚合物颗粒分散于活性组分浸渍液中,搅拌使聚合物颗粒溶胀后,调节溶液ph值为4-6,在70-90℃条件下密封陈化3-5天,陈化结束后进行干燥,获得聚合物凝胶体;所述活性组分浸渍液为偏钒酸铵、硝酸锰和硝酸铈的草酸溶液;

6、s4:将聚合物凝胶体在400-600℃条件下焙烧2h,即获得石化烟气脱硝助剂。

7、采用上述技术方案,首先将丙烯酸、造孔剂、n,n-亚甲基双丙烯酰胺、有机钛酸酯和乙酰丙酮混合,搅拌至完全溶解后,通入惰性气体,排除氧气;然后缓慢加入引发剂和少量的蒸馏水,获得混合液。此时为了调节浓度和促进水凝胶的形成,虽然加入了少量的蒸馏水,但是有机钛酸酯基本不水解,因为混合液中含有较多的羧基,可以与有机钛酸酯中的钛螯合,抑制有机钛酸酯的水解。

8、接着将混合液缓慢滴加到环己烷中,混合液在环己烷中形成一个个大小均匀的小液球,升温到70-90℃后,小液球像一个个小反应器,开始引发丙烯酸聚合,形成聚合物微球,反应结束后,将聚合物微球用无水乙醇进行数次洗涤,去除造孔剂,使聚合物微球内部形成许多孔道,然后干燥,获得聚合物颗粒。该聚合物颗粒呈三维网络结构,有机钛酸酯位于聚合物三维网络的网孔中。

9、随后,将聚合物颗粒分散于偏钒酸铵、硝酸锰和硝酸铈的草酸溶液中,搅拌使聚合物颗粒溶胀后,加入硝酸,调节溶液ph值为4-6,在70-90℃条件下密封陈化3-5天,陈化结束后进行干燥,获得聚合物凝胶体。在陈化过程中,溶液中的水分子向聚合物颗粒扩散,聚合物颗粒吸水溶胀,网孔中的有机钛酸酯与水凝胶中的水发生水解反应,形成晶核;同时溶液中的钒离子、锰离子和铈离子受到浓度差的驱动以及水凝胶中吸附性官能团(羧基)的吸引,通过造孔剂形成的孔道和水凝胶的网孔向凝胶内部扩散,不断沉积在晶核表面,与晶核的钛结合。

10、在上述扩散过程中,水分子和钒、锰和铈离子向水凝胶内部扩散的速率很缓慢,因此晶核形成和生长都是缓慢的,晶核有足够的时间来调整晶体结构,减少晶体的缺陷,获得更纯净、更完整的晶体结构,晶体质量更好,活性组分在载体上的分散也更加均匀。

11、另外,由于逐渐长大的晶体受到水凝胶三维网络的网孔的束缚,当晶体长大到一定程度时,会停止生长,因此可以获得大小均匀的晶体颗粒,晶体尺寸更容易控制。

12、最后,将聚合物凝胶体在400-600℃条件下焙烧2h,聚合物在焙烧过程中分解挥发,活性组分钒、锰和铈被负载于二氧化钛载体上。其中,锰活性组分在低温下有较高的催化活性,钒和铈活性组分有良好的选择氧化还原性,而且具有较强的抗毒能力,载体二氧化钛可以提高石化烟气脱硝助剂的比表面积,提高脱硝效率。

13、优选的,步骤s1中,还加入n-乙烯基-2-吡咯烷酮、苯乙烯和二乙烯基苯中的一种。

14、通过采用上述技术方案,在聚合物分子链中引入刚性基团,一方面,当洗涤去除造孔剂时,刚性基团支撑孔道,防止孔道塌陷,从而有利于水分子和溶液中的离子通过孔道进入水凝胶中;另一方面,在聚合物颗粒吸收大量水后,刚性基团支撑网孔,防止网孔破裂,使水溶液中的离子顺利通过网孔沉积在晶核表面,使晶核生长。

15、优选的,丙烯酸与n,n-亚甲基双丙烯酰胺的质量比为:(50-100):1。

16、在上述技术方案中,n,n-亚甲基双丙烯酰胺的用量控制着形成聚合物网络结构的网孔尺寸大小,加入量越少,交联点越少,网孔尺寸越大;加入量越多,形成的交联点越多,网孔尺寸越小。而网孔尺寸大小对最终石化烟气脱硝助剂的尺寸有很大的影响,一般的,网孔尺寸越大,最终获得的石化烟气脱硝助剂颗粒的尺寸越大,比表面积越小,与石化烟气的接触面积越小,脱硝效率越低;网孔尺寸越小,最终获得的石化烟气脱硝助剂颗粒的尺寸越小,比表面积越大,与石化烟气的接触面积越大,因而脱硝效率越高。但是石化烟气脱硝助剂颗粒尺寸太小的话,颗粒间易团聚,与石化烟气的接触面积减小,而且活性组分也因团聚不能完全发挥作用,反而使脱硝效率降低。所以为了控制石化烟气脱硝助剂颗粒的尺寸大小在适当的范围内,n,n-亚甲基双丙烯酰胺的加入量要适当。

17、优选的,造孔剂为聚乙二醇200、聚乙二醇400和葡萄糖中的一种。

18、通过采用上述技术方案,在聚合过程中将造孔剂引入到聚合物网络结构中,当造孔剂去除后可以在聚合物水凝胶网络结构中留下孔道,有利于水分子和离子进入到聚合物水凝胶内部,与载体前驱体发生反应,在不影响晶体质量的前提下,促进晶核的形成和生长。

19、优选的,丙烯酸与造孔剂的质量比为:(5-10):1。

20、在上述技术方案中,造孔剂可以调整水分子和离子进入聚合物水凝胶的速率,造孔剂的用量决定了聚合物水凝胶中孔道的数量,当造孔剂加入量越多时,在聚合物水凝胶中形成的孔道数越多,水分子和离子通过孔道进入凝胶中的速度越快,有机钛酸酯水解速率越快,晶核形成和生长速率也越快,但是造孔剂加入太多时,晶核形成和生长速率太快,晶核在形成和生长过程中来不及调整结构,易造成晶体缺陷,不利于石化烟气脱硝助剂的脱硝效率的提高;当造孔剂加入量太小时,水分子和离子进入聚合物水凝胶内部的速率很缓慢,晶核形成和生长速率也很缓慢,虽然有利于获得高质量的晶体,但是石化烟气脱硝助剂的生产效率很低,因此造孔剂的用量应控制在适当的范围内。

21、优选的,石化烟气脱硝助剂的载体上活性组分钒的负载率为3-5%,活性组分锰的负载率为5-10%,活性组分铈的负载率为5-10%。

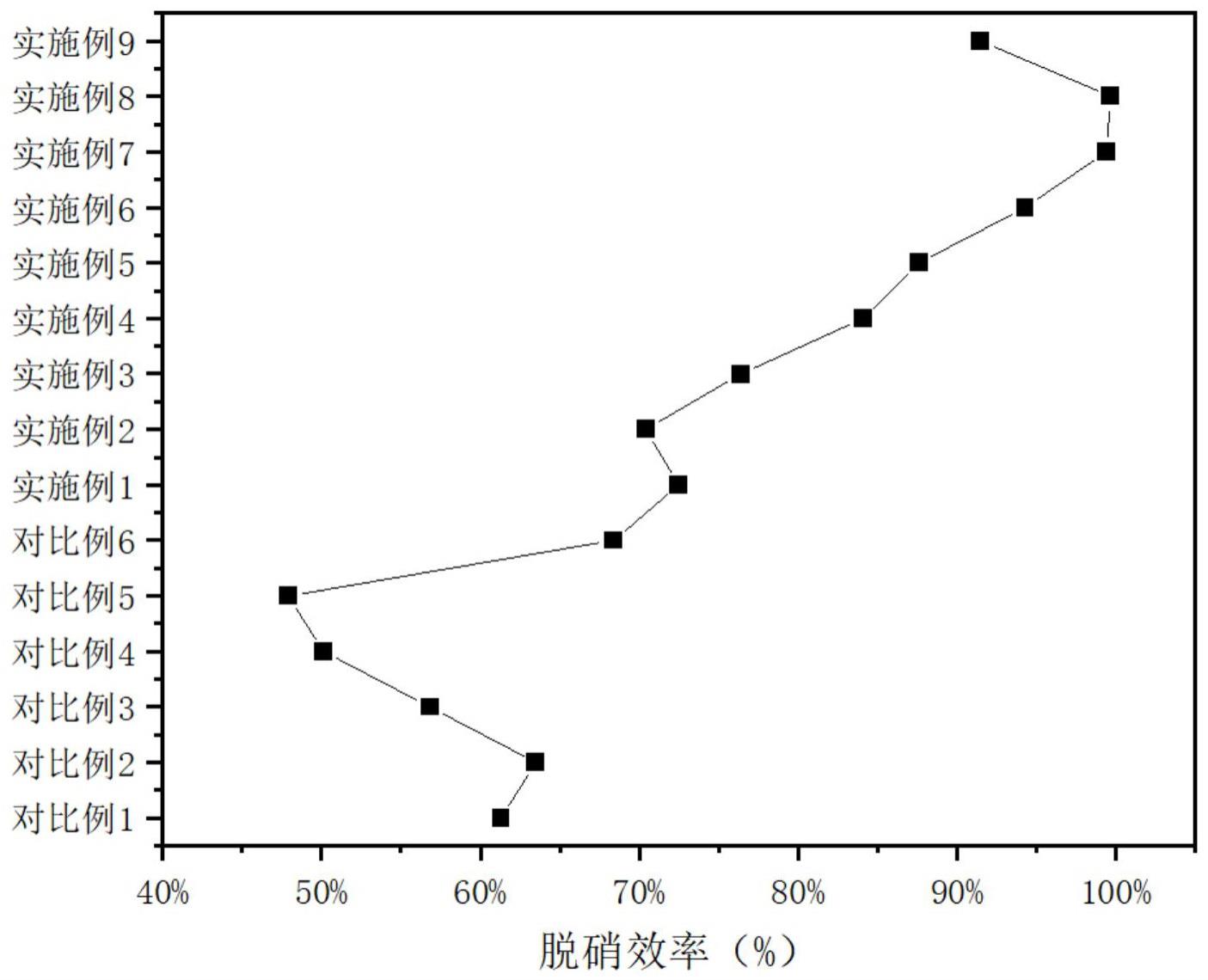

22、通过采用上述技术方案,石化烟气脱硝助剂的载体上活性组分的负载率并不是越大越好,而是脱硝效率随着负载率的增大先增大后减小。这是因为,当活性组分负载率很小时,活性组分在载体上的活性位点少,自然脱硝效率低,但是当活性组分负载率过大时,超过了载体的负载能力,活性组分很难均匀分布在载体上,脱硝效率反而降低。

23、优选的,石化烟气脱硝助剂的平均粒径为0.08-0.21mm。

24、在上述技术方案中,石化烟气脱硝助剂的平均粒径与脱硝效率之间有很大关系。一般的,平均粒径越大,比表面积越小,脱硝效率越低;平均粒径越小,比表面积越大,脱硝效率越高,但是平均粒径也不能过小,否则石化烟气脱硝助剂颗粒间会发生团聚,反而会降低脱硝效率,因此石化烟气脱硝助剂的平均粒径要控制在一定范围内。

25、本技术的上述技术方案至少包括以下有益效果:

26、1、本技术通过控制聚合物凝胶网络结构的网孔尺寸大小来控制石化烟气脱硝助剂颗粒的尺寸大小,从而使石化烟气脱硝助剂颗粒的尺寸大小控制在合适的范围内,既不会因颗粒太小而团聚,也不会因颗粒太大,使脱硝效率降低。

27、2、通过本技术的制备方法获得的石化烟气脱硝助剂,由于晶核形成和生长速率缓慢,因此,晶体质量好,活性组分在载体上的分散均匀性好,脱硝效率高。

- 还没有人留言评论。精彩留言会获得点赞!