一种高性能的原料汽化器的制作方法

本发明是一种高性能的原料汽化器,属于原料汽化器。

背景技术:

1、原料汽化器是一种常用于化工工艺中的设备,主要用于将液体原料转化为气体形式以便于后续处理。然而,原料汽化器在实际应用中存在着不能快速循环分压的问题以及一些缺陷。

2、首先,原料汽化器不能快速循环分压的问题主要是由于其结构和操作原理所决定的。原料汽化器一般采用换热管或换热板作为传热界面,通过外部加热或蒸汽加热使液体原料蒸发并与加热介质进行传热。然而,由于原料汽化器的结构较为复杂,以及液体原料的物理性质和换热传热过程的限制,导致原料汽化器不能实现快速循环分压。这会影响到化工生产过程中对原料气化速度的要求,从而限制了设备的生产能力和效率。

3、其次,原料汽化器存在一些缺陷。首先,由于原料汽化器在操作过程中需要加热介质与原料进行传热,因此存在能量损失的问题。这会导致能源的浪费和生产成本的增加。其次,原料汽化器在操作过程中需要维持一定的温度和压力,这对设备的安全性和稳定性提出了要求。如果操作不当或设备出现故障,可能会导致泄漏、爆炸等安全事故的发生。此外,原料汽化器的结构复杂,维护和维修成本较高,且易受到腐蚀和磨损的影响,导致设备寿命较短。

4、综上所述,原料汽化器存在不能快速循环分压的问题以及一些缺陷。但通过优化结构、改进材料和加强安全管理等措施,可以改善原料汽化器的性能,提高设备的效率和安全性,因此,我们单位现在亟需一种高性能的原料汽化器来解决以上的问题。

技术实现思路

1、针对现有技术存在的不足,本发明目的是提供一种高性能的原料汽化器,通过添加防护壳、车载智能化终端、连接座、底座、滑槽、伸缩杆以及声纹收纳模块,以解决上述背景技术中提出的问题。

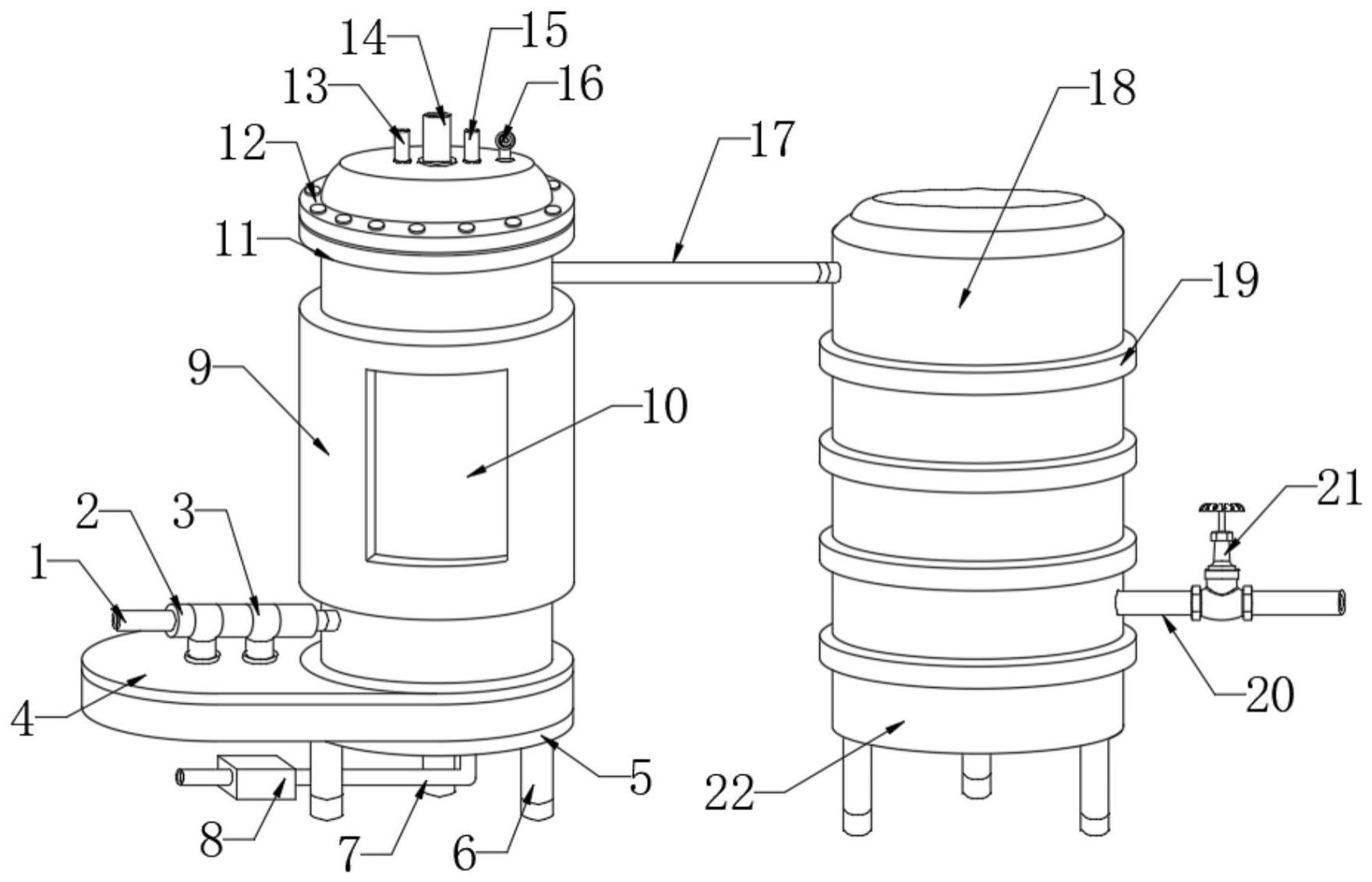

2、本发明的技术方案是这样实现的:一种高性能的原料汽化器,包括:热媒入口、内密封衬套以及内壳,所述热媒入口右端设有循化导气部件;

3、所述循化导气部件外侧以及下端设有稳定座,所述稳定座下端设有稳定底座,所述稳定底座下端设有底板,所述底板右侧下端设有底柱,所述底板中间位置下端设有原料入口,所述原料入口左端外侧设有外置加热器,所述稳定底座右侧上端设有内壳,所述内壳外侧设有外壳,所述外壳前端中间位置设有数据显示屏,所述内壳上端设有顶座;

4、所述顶座上端设有顶盖,所述顶盖内部设有法兰栓,所述顶盖下端内侧设有内密封衬套,所述顶盖上端左侧设有安全阀接口,所述安全阀接口右侧设有混合液汽化气入口,所述混合液汽化气入口,所述混合液汽化气入口右侧设有分气碗,所述分气碗右侧设有温度计主体,所述内壳上端右侧设有热媒出口,所述热媒出口右侧设有副罐,所述副罐外侧设有外壳,所述外壳右侧设有热媒导管,所述热媒导管中间位置外侧设有控阀;

5、所述循化导气部件包括密封套壳、循化导气管、外牙口封圈以及热媒内释放头;

6、所述内壳包括内底衬板、下导孔、连接垫座以及上板体,所述上板体包括上板框架以及内隔板,所述内底衬板包括内置底腔、侧卡座、连接旋片以及电热翅片,所述副罐包括顶层罐体、连接螺环一以及固定底罐,所述顶层罐体包括压力罐壳、内导气腔以及内气流导腔,所述固定底罐包括底部承压罐体、内环导流体气腔、内环导流叶片以及旋座。

7、作为一优选的实施方式,所述密封套壳内侧设有循化导气管,所述循化导气管内部中间位置设有内导管,所述内导管外侧设有外牙口封圈,所述外牙口封圈内部设有内牙口封圈,所述内导管右端外侧设有连接导管,所述连接导管内侧设有循化释放头,所述循化释放头中间位置外侧设有高压内管,所述循化释放头外侧设有导气分管,所述导气分管外侧设有嵌合分管,所述嵌合分管外侧设有压力传感器,所述压力传感器内侧设有温度检测头,若干组所述温度检测头内侧设有内连接封圈,所述内连接封圈内部设有内连接分管。

8、作为一优选的实施方式,所述密封套壳与循化导气管密封连接,所述循化导气管为一种蒙耐尔合金材料制成,所述循化导气管内部设有七组内导管,且每组所述内导管均设置在外牙口分圈内部,所述内导管外侧横截面直径长度等于高压内管内侧横截面长度,所述内导管外侧设有卡合凹槽,所述卡合凹槽横截面为一种右侧开口的椭圆结构,且每组卡合凹槽内部与一组循化释放头外侧密封嵌合,所述内牙口封圈与内连接封圈密封嵌合,且每组内牙口封圈与一组内连接封圈一对一密封连接,并保持内导管内部与内连接分管内部相互连通,每组所述内连接分管分别与一组导气分管内部连通,每组所述内连接封圈外侧设有若干组温度检测头,且每组所述温度检测头外侧设有一组压力传感器,若干组所述循化释放头均与同一组连接导管内部相互连通,所述密封套壳外侧与稳定座上端内侧接触连接,所述稳定座内部为一种空心结构,所述稳定座与循化导气部件嵌合连接,且所述稳定座内部设有若干组导线,若干组导线分别与若干组温度检测头连接接触,在实际使用中,当热媒通过热媒入口进入后,分散成七组分流并通过内导管导出,并通过内导管导流至内连接分管内部,然后通过压力以及温度的精准测定后,将热媒集中导入连接导管内部,并通过高压内管以及热媒内释放头导入内壳内部,能够有效分流控压保证热媒入口过热产生形变的同时,还能够对分流热媒进行温度以及压力检测。

9、作为一优选的实施方式,所述内底衬板内侧开设有下导孔,所述下导孔上端设有连接导孔,所述连接导孔左右两侧均设有一组连接垫座,所述连接垫座上端设有分体卡框,所述分体卡框右侧设有内涡旋流座,所述内壳上端内侧设有顶板,所述顶板内侧设有上板体,所述上板体内侧开设有上导孔。

10、作为一优选的实施方式,所述内底衬板中间位置设有雾化内芯,所述下导孔开设有若干组,且若干组所述下导孔之间距离为180mm,每组所述下导孔内部与一组连接导孔内部相互联通,所述连接导孔横截面直径与下导孔横截面直径长度相同,所述下导孔内部设有雾化棉,所述雾化内芯为一种钢丝交叉丝网,所述雾化内芯与外部导线通联,每组所述连接导孔上端对应一组内涡旋流座内部相互联通,所述内涡旋流座内部开设有内旋螺旋槽,所述内涡旋流座内部还设有一组内蔽流隔网,所述内蔽流隔网横截面为一种半球形结构,且所述内蔽流隔网为一种丝网状结构材料制成,若干组所述内涡旋流座与分体卡框嵌合连接,并组成一组旋流座隔板,所述旋流座隔板设有若干组,且若干组所述旋流座隔板均与内壳内侧螺纹旋合,每组所述内涡旋流座为一种独立拆卸机构,在实际使用中,当热媒通过热媒内释放头在下导孔下端进行释放时,同时外部甲醇与水混合液通过外置加热器将其加温以及加热后,并使其两种物料混合,流经壳体内部的连接导管以及下导孔,然后通过雾化芯以及雾化棉加热后快速汽化,并通过内旋螺旋槽对其进行螺旋导流,从而将混合液汽化气从混合液汽化气出口输出。

11、作为一优选的实施方式,所述上板框架内侧左右两端设有一组循热孔,所述循热孔右侧开设有导流引管,所述导流引管上下两侧均设有导流分座,所述导流分座右侧设有内隔板,所述内隔板内部开设有液流阻孔,所述内置底腔上端前侧设有侧卡座,所述内置底腔上端设有连接旋片,所述连接旋片上端设有支撑下座,所述支撑下座上端设有支撑上座,所述支撑上座上端设有导气凸座,所述导气凸座上端内侧设有内衬虎牙密封,所述内衬虎牙密封内侧设有分流凸管,所述分流凸管内侧开设有分流气孔,所述分流气孔下端开设有内气流腔,所述内气流腔中间位置设有电热棒,所述电热棒外侧设有电热翅片。

12、作为一优选的实施方式,所述内置底腔为一种空心结构,所述内置底腔内部与内壳下端内部相互联通,所述支撑上座与支撑下座连接固定,所述支撑下座与导气凸座连接固定,所述支撑上座、支撑下座以及导气凸座内部均为一种空心结构,所述支撑上座与支撑下座横截面均为一种梯形结构,且所述支撑上座与支撑下座之间通过螺纹旋转连接,所述支撑上座与支撑下座之间设有一组vu41af4a型导流泵,所述vu41af4a型导流泵上端设有若干组分引流管,若干组分引流管对应若干组内气流腔内部相互联通,所述内衬虎牙密封上端开设有若干组圆形通孔,且每组所述圆形通孔内部与分流气孔内部相互联通,所述电热棒与分流气孔中间位置连接固定,所述电热棒与电热翅片连接固定,所述电热翅片为一种螺旋结构,且电热翅片为一种上旋翻转结构,每组所述分流凸管对应一组导流引管内部密封连接,且循热孔以及液流阻孔内部均与分流凸管内部相互联通,在实际使用中,通过vu41af4a型导流泵将内壳底部的热媒以及甲醇与水混合液导入内衬底板内部,并通过若干组分流气孔以及若干组电热翅片、电热棒来对热媒以及甲醇与水混合液进行分流且快速汽化。

13、作为一优选的实施方式,所述顶层罐体下端外侧设有连接螺环一,所述连接螺环一外侧设有连接卡环一,所述顶层罐体下端设有分罐体一,所述分罐体一下端设有连接螺环二,所述连接螺环二外侧设有连接连接卡环二,所述分罐体一下端设有分罐体二,所述分罐体二下端外侧设有连接螺环三,所述连接螺环三外侧设有连接卡环三,所述分罐体二下端设有连接底罐,所述连接底罐下端设有固定底罐;

14、所述压力罐壳内侧开设有内导气腔,所述内导气腔内部设有压力传感模块,所述压力传感模块内侧设有导线接头,所述导线接头左右两侧设有密封弧座,所述密封弧座内侧设有集合分流气管,所述集合分流气管内侧设有内承压力罐,所述内承压力罐内侧设有内密封卡体内衬,所述内密封卡体内衬内侧设有内气流导腔;

15、所述底部承压罐体上端内部开设有限位滑槽,所述限位滑槽内部设有内旋导片,所述内旋导片中间位置设有螺栓轴承,所述螺栓轴承外侧设有内环导流叶片,所述内环导流叶片内侧设有快拆卡座,所述快拆卡座内侧设有旋座,所述底部承压罐体内侧设有内环导流体气腔。

16、作为一优选的实施方式,所述顶层罐体、分罐体一、分罐体二以及连接底罐规格相同,所述顶层罐体与连接螺环一为一体机构,所述分罐体一与连接螺环二为一体机构,所述分罐体二与连接螺环三为一体机构,所述连接底罐下端还设有连接螺环四,所述固定底罐与连接底罐密封螺纹旋合连接,所述连接卡环三、连接卡环二以及连接卡环一规格相同,且所述连接卡环三、连接卡环二以及连接卡环一内侧均设有内螺槽,所述连接卡环一与顶层罐体以及分罐体一密封连接,所述连接卡环二与分罐体一以及分罐体二密封连接,所述连接卡环三与分罐体二以及连接底罐密封连接;

17、所述压力罐壳内部为一种空心结构,且压力罐壳为一种sus30408不锈钢材料制造而成,所述热媒出口内部与内导气腔内部相互联通,若干组所述集合分流气管内部贯穿内导气腔、内承压力罐以及内密封卡体内衬,所述内导气腔内部与若干组集合分流气管内部以及内气流导腔内部相互联通,所述压力传感模块与导线接头为一体机构,所述压力传感模块贯穿内侧压力罐壳并位于内导气腔内部,所述压力罐壳制造材料与内承压力罐制造材料规格相同,所述内密封卡体内衬与内承压力罐密封连接,所述内密封卡体内衬与集合分流气管密封连接,所述内密封卡体内衬内侧开设有凸状梯形齿牙结构,所述内承压力罐内侧上端开设有凹状梯形齿槽结构,所述内密封卡体与内承压力罐内侧密封嵌合,在实际使用中,当混合液汽化气通过顶板分压雾化后,通过由于气体压力热媒出口进入内导气腔内部,通过压力传感模块来对气体压力进行检测,从而便于工作人员来调整内壳内部vu41af4a型导流泵的工作效率,并对气体的压力进行调整;

18、所述底部承压罐体内侧设有内部承压底罐,所述内部承压底罐内部为一种sus30408不锈钢材料制成,所述内部承压底罐内部开设有底腔,所述底腔内部设有gas15型伺服电机,所述gas15型伺服电机上端安装有联轴器以及旋座,所述旋座外侧开设有若干组安装槽,所述安装槽与快拆卡座相互嵌合,每组所述快拆卡座与一组内环导流叶片连接固定,所述内环导流叶片中间位置内部开设有固定导孔,所述螺栓轴承贯穿固定导孔以及内旋导片内部连接固定,所述内旋导片外侧为一种内轴承,所述内旋导片外侧与限位滑槽活动嵌合,所述内环导流叶片横截面为一种弧状环形结构,所述内环导流叶片弧形角度为175°,所述内环导流叶片为一种碳钢q345r材料制成,所述内环导流体气腔内部与热媒导管内部相互联通,若干组所述内环导流叶片外侧均设有一种导流直板,且所述导流直板与内环导流叶片为一体机构,在实际使用中,当高温高压的热媒气体通过内导气腔进入内气流导腔内部后,进行换热流程,并使热媒气体换热之后通过若干组内环导流叶片将其导出。

19、采用了上述技术方案后,本发明的有益效果是:通过使用内导管以及内连接分管,能够将热媒通过热媒入口进入后,分散成七组分流并通过内导管导出,通过使用连接导管以及下导孔,能够将热媒以及甲醇与水混合液通过雾化芯以及雾化棉加热后快速汽化,并通过内旋螺旋槽对其进行螺旋导流,从而将混合液汽化气从混合液汽化气出口输出,通过使用温度检测头以及压力传感器,能够对分流热媒进行温度以及压力检测,通过使用压力传感模块,来对雾化后的热媒进行气体压力检测,通过使用内导气腔以及内气流导腔,能够对进行汽化热媒进行换热流程,并使热媒气体换热之后通过若干组内环导流叶片将其导出。

- 还没有人留言评论。精彩留言会获得点赞!