一种多孔陶瓷催化剂及其制备方法与应用

本发明属于多孔陶瓷催化剂,具体涉及一种多孔陶瓷催化剂及其制备方法与应用。

背景技术:

1、随着我国化工制药、畜牧以及水产养殖等行业的发展,抗生素被大量的生产和使用,相关研究表明,抗生素难以被人类和牲畜完全吸收,大部分会随着尿液和粪便排出,进入水环境中,目前磺胺类、四环素类、喹诺酮类、硝基咪唑类等抗生素在自然水域中广泛被检出,存在产生耐药基因并通过菌群间转移引发细菌耐药的生态安全风险,所以高效处理水中抗生素污染具有重要意义。

2、近年来,研究人员通过催化剂活化过一硫酸盐(pms)或过二硫酸盐(pds)来产生具有强氧化性的氧物种来降解水中抗生素,表现出良好的去除效果。其中,基于过渡金属co制备的非均相金属催化剂,展现出优异的催化活性。然而,为缩小co金属的颗粒尺寸、提高催化性能,co基催化剂常作为粉体存在,存在回收难等问题,易对水体造成二次污染,一定程度上限制了其在实际中的应用,cn115869980a公开了一种用于过硫酸盐废水处理体系的单原子催化膜及其制备和应用,将制备的钴单原子粉末通过抽滤的方式负载到商业微滤膜表面,避免粉末催化剂直接加入反应器存在的易流失问题,较好的改善了co金属颗粒难回收再用的问题。

3、相对而言,无机非金属材料具有更好的耐热、耐腐性能,如cn115385713b公开了一种磁性钴铁合金/硅藻土复合陶粒及其制备方法与应用,该发明中将fe3+、co2+两种离子取代海藻酸钠中的na+制备海藻酸钴铁微球,并引入硅藻土作为钴铁颗粒的载体,通过煅烧制备负载钴铁合金的硅藻土陶粒,能够高效地降解水中抗生素且方便通过外加磁场进行磁回收再用。与陶粒相比,多孔陶瓷具有宏观尺寸大、机械强度高和高通量可重复等优点,被广泛应用于过滤、分离、催化剂载体等。多孔陶瓷的关键在于孔径尺寸和气孔率、以及使用过程中高效率和低成本,如何制备具有出色力学性能和良好结晶成型的多孔陶瓷,并同时负载高效的co催化剂,仍然是一项极具挑战性的难题。

技术实现思路

1、为了解决现有技术的不足,本发明提供了一种可低温烧结的多孔陶瓷催化剂及其制备方法与应用。该方法仅通过一次烧结可制备出高催化、高强度的多孔陶瓷基催化剂,该催化剂可通过不同成型方式制成不同宏观形状,制备过程并具有操作简单、生产周期短和灵活易操作等优点,在催化应用时方便多次重复使用。

2、为了实现上述目的,本发明采用下列技术方案:

3、第一方面,本发明提供一种多孔陶瓷催化剂,所述多孔陶瓷催化剂按如下方法制备:

4、(1)将天然矿物粉和钴盐均匀分散于水a中,得到混合溶液甲;将十六烷基三甲基溴化铵(ctab)和2-甲基咪唑均匀分散于水b中,得到混合溶液乙;将所述混合溶液甲(快速)倒入混合溶液乙,均匀分散(室温下搅拌时间为20-40min,优选30min),静置2-5h(优选3h)进行老化,所得混合液经分离处理,得到载钴陶瓷物料;所述钴盐与所述天然矿物粉的质量比为1:1-4(优选1:1.29);所述钴盐、2-甲基咪唑与十六烷基三甲基溴化铵的摩尔比为1:50-60:0.030-0.050(优选1:55.29:0.041);

5、(2)将步骤(1)所述的载钴陶瓷物料与烧结助剂、成型助剂研磨混合,所得物料成型后置于保护氛围中300-400℃第一次煅烧1-2h(优选400℃第一次煅烧1h)后,升温至950-1050℃第二次煅烧1-3h(优选1000℃第二次煅烧1h),所得样品经去离子水洗涤、干燥(60℃-80℃干燥10h-12h),得到所述多孔陶瓷催化剂;

6、所述烧结助剂为低熔点熔盐、沸石分子筛之一或二者的混合物,当所述烧结助剂含低熔点熔盐时,所述载钴陶瓷物料与低熔点熔盐的质量比为1:0.125-0.5(优选1:0.375);当所述烧结助剂含沸石分子筛时,所述载钴陶瓷物料与沸石分子筛的质量比为1:1-4(优选1:2);

7、所述低熔点熔盐是熔点低于第一次煅烧的温度的、摩尔比为1:1.30-1.50(优选1:1.45)的钾盐和锂盐的混合物;所述成型助剂为含2-5wt%胶粘剂和0.3-1wt%表面活性剂的水溶液;所述载钴陶瓷物料与成型助剂的质量比为1:0.3-3.4(优选1:1)。

8、在本发明的一个实施例中,步骤(1)中所述分离处理为:将所述混合液过滤,所得滤饼依次用去离子水和无水乙醇洗涤(3-8次,优选5次),干燥(60-90℃干燥,优选60℃),得到所述载钴陶瓷物料。

9、在本发明的实施例中,步骤(1)中所述天然矿物粉为粒径为0.05μm-150μm的粉体,优选为埃洛石、高岭土、长石、硅藻土及天然沸石中的至少一种(优选埃洛石和硅藻土),所述钴盐为六水硝酸钴或六水氯化钴中的至少一种。

10、进一步,步骤(1)中,所述混合溶液甲中,钴盐的浓度为0.05-0.1mol/l(优选0.08mol/l)。

11、进一步,步骤(1)中,所述混合溶液乙中,2-甲基咪唑的浓度为1-1.26mol/l(优选1.16mol/l)。

12、在本发明的实施例中,步骤(2)中所述成型的方法为模压法成型或3d打印成型。

13、优选地,步骤(2)中所述烧结助剂为低熔点熔盐与沸石分子筛的混合物,进一步优选所述载钴陶瓷物料、低熔点熔盐与沸石分子筛的质量比为1:0.125-0.5:1-4(优选1:0.375:2),最优选为0.75:4质量比的低熔点熔盐与13x分子筛的混合物,在本发明的一个实施例中,所述低熔点熔盐为摩尔比为1:1.45的氯化钾和氯化锂。烧结助剂能促进物料在高温下易熔融形成液相、发生液相烧结的物质。氯化钾和氯化锂两种盐混合具有共熔点352℃。

14、进一步,所述沸石分子筛为13x沸石分子筛、mcm-41沸石分子筛和naa沸石分子筛中的至少一种(优选为13x沸石分子筛)。

15、在本发明的一个实施例中,步骤(2)中,所述胶粘剂为羧甲基纤维素钠、聚乙烯醇中的至少一种,所述表面活性剂为十二烷基硫酸钠、十二烷基硫酸锂中的至少一种,优选所述成型助剂为含3wt%羧甲基纤维素钠和0.5wt%十二烷基硫酸钠的水溶液。

16、进一步,步骤(2)中所述保护氛围为氩气氛围或氮气氛围。

17、本发明尤些其推荐所述多孔陶瓷催化剂按如下方法制备:

18、(1)将天然矿物粉和钴盐均匀分散于水a中,得到混合溶液甲;将十六烷基三甲基溴化铵(ctab)和2-甲基咪唑均匀分散于水b中,得到混合溶液乙;将所述混合溶液甲(快速)倒入混合溶液乙,均匀分散,静置3h进行老化,所得混合液经分离处理,得到载钴陶瓷物料;所述钴盐与所述天然矿物粉的质量比为1:1.29;所述钴盐、2-甲基咪唑与十六烷基三甲基溴化铵的摩尔比为1:55.29:0.041;所述天然矿物粉为埃洛石;所述钴盐为co(no3)2·6h2o;

19、(2)将步骤(1)所述的载钴陶瓷物料与烧结助剂、成型助剂研磨混合,所得物料成型后置于保护氛围中400℃第一次煅烧1h后,升温至1000℃第二次煅烧1h,所得样品经去离子水洗涤、干燥,得到所述多孔陶瓷催化剂;

20、所述烧结助剂为低熔点熔盐与沸石分子筛的混合物,所述低熔点熔盐是摩尔比为1:1.45的氯化钾和氯化锂的混合物;所述成型助剂为含3wt%羧甲基纤维素钠和0.5wt%十二烷基硫酸钠的水溶液;所述载钴陶瓷物料与成型助剂的质量比为1:1;

21、所述载钴陶瓷物料与低熔点熔盐的质量比为1:0.375;所述载钴陶瓷物料与沸石分子筛的质量比为1:2。

22、第二方面,本发明提供一种上述多孔陶瓷催化剂在降解有机污染物中的应用。

23、进一步,所述有机污染物为甲硝唑、磺胺甲恶唑、全氟辛酸、双酚a、诺氟沙星、四环素中的至少一种,在本发明的一个实施例中,所述有机污染物为甲硝唑。

24、具体地,所述应用为:将所述多孔陶瓷催化剂置于含有机污染物的废水中,加入过硫酸盐进行降解。所述应用还可以为:将所述多孔陶瓷催化剂置于层析柱的筛板中,含有机污染物的废水加入过硫酸盐后通过所述筛板进行降解。

25、进一步,所述含有机污染物的废水中有机污染物的浓度为10-200mg/l。

26、进一步,所述的过硫酸盐为过一硫酸盐、过二硫酸盐中的一种或两种的混合物;在本发明的一个实施例中为过硫酸氢钾。

27、进一步,所述的多孔陶瓷催化剂、过硫酸盐与含有机污染物的废水的量比为0.5-4g:0.2-4g:1l。

28、与现有技术相比,本发明的有益效果在于:

29、1、本发明方案通过烧结反应既可以得到陶瓷晶相(如莫来石、方钠石),又可以同步负载催化剂(co金属),同时还具有多孔特性。

30、2、本发明通过调整烧结助剂、成型助剂比例和改变成型方法,可以制备出多级孔径、不同形状的多孔陶瓷催化剂,能够满足适应不同应用环境的需求。

31、3、本发明中的多孔陶瓷催化剂通过一次烧结而成,在烧制多孔陶瓷的同时,制备得到多孔陶瓷担载高性能钴催化剂复合材料,工序简单、生产周期短。

32、4、本发明制备出具有一定宏观尺寸、孔径可调和附带磁性的多孔陶瓷催化剂,容易回收再用,解决了含钴粉末催化剂降解过程中难回收问题。

33、5、本发明通过添加低熔点锂盐和钾盐混合盐作烧结助剂,锂盐-钾盐混合盐在350℃-400℃熔融(单独氯化锂的熔点为605℃,单独氯化钾的熔点为770℃,当锂盐和钾盐混合盐中氯化锂的比例高于60mol%时,混合盐熔点都低于605℃,在本发明的比例下低于400℃),既可以增加了物料间的流动性,提高扩散速率,降低陶瓷烧结的时间及温度,还可以在洗去熔盐的同时增加多孔陶瓷催化剂的孔隙率。

34、6、本发明采用熔融温度低、尺寸均匀和孔隙率高、比表面积大的人工沸石作为烧结助剂,既有利于成型,还可以促进多孔陶瓷催化剂烧结,并增加孔隙率。

35、7、本发明通过高温及混合盐的作用,使13x分子筛中的β笼由双六元环连接,转变为共面联接结构,从而生成具有较高比表面积和优异力学性能的方钠石。

36、8、为了制备不同尺寸及具有宏观孔隙的多孔陶瓷催化剂,本发明采用了3d打印直写成型工艺,打印出多空网状结构的多孔陶瓷催化剂,所制备的三维打印料浆具有较高粘度和高固相含量,固相含量为50-62%。

37、9、本发明以水为溶剂,通过钴和2-甲基咪唑配位形成80-100nm立方状的co-mof负载到含硅铝材料上,使二价钴离子在材料加工和热处理过程中更加的稳定,减少了钴离子被氧化的情况;同时,形成的纳米级别的co-mof分散在矿物材料表面,避免了钴的聚集,更有利于催化活性。

38、10、本发明采用立方状的co-mof作为钴源,在陶瓷烧结过程中,co-mof热解产生的碳可以还原co-mof中的钴形成多孔陶瓷含钴催化剂,co-mof热解后残留的有机框架可以增加多孔陶瓷催化剂的孔隙率。

39、11、本发明制备的多孔陶瓷催化剂经过高温、惰性气氛烧结后,具有高效催化性能同时,陶瓷烧结体可以减少钴金属的浸出。

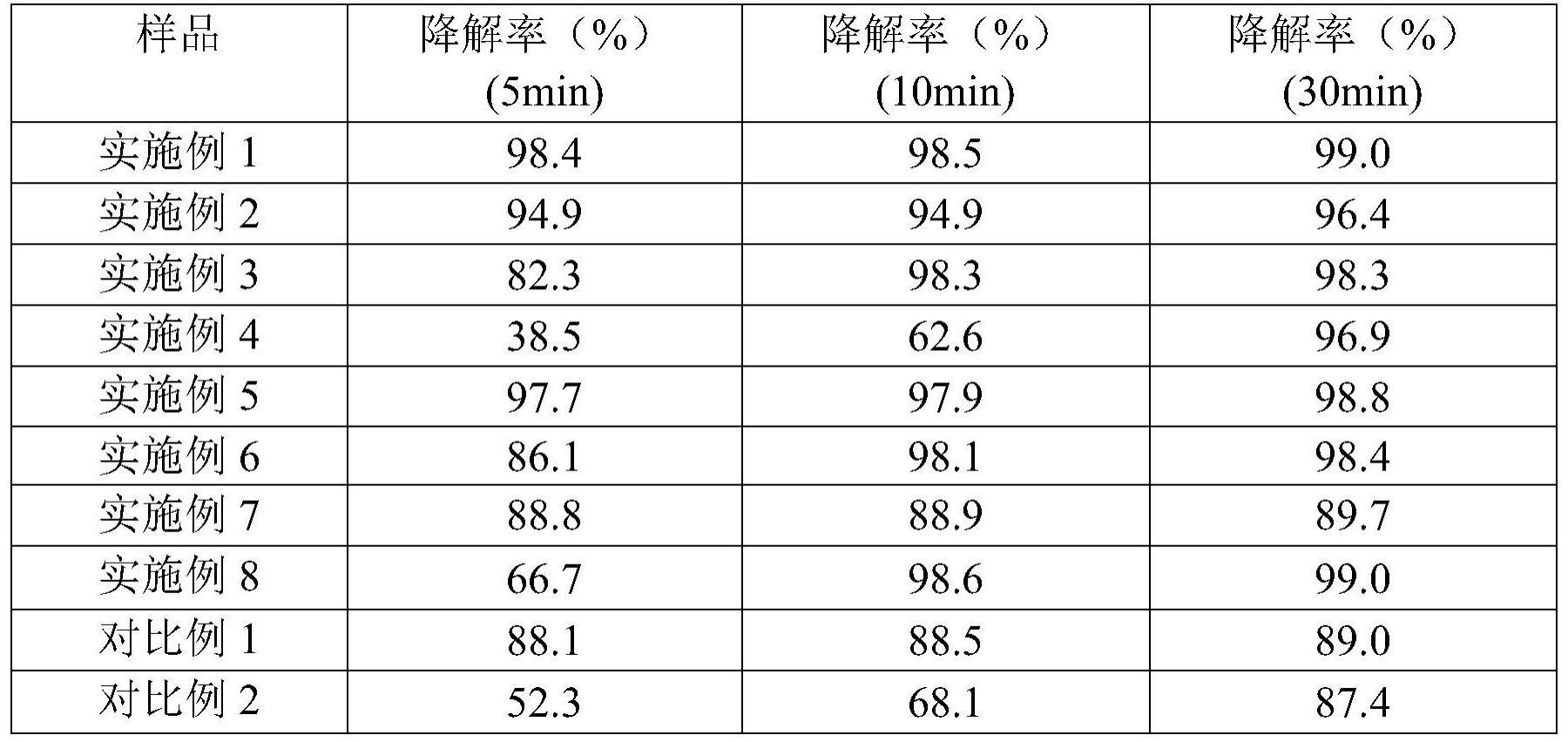

- 还没有人留言评论。精彩留言会获得点赞!