一种甘油蒸馏分盐装置及其应用方法与流程

本发明涉及甘油蒸馏,尤其是涉及一种甘油蒸馏分盐装置及其应用方法。

背景技术:

1、甘油蒸馏所用的原料为粗甘油,其主要成分是甘油,含量80%及以上,其余成分则为盐、水、脂、醛、皂以及色素等杂质,其中盐的含量为3%以上,因此需要对粗甘油进行精制提纯才能获得精制甘油。传统工业化的粗甘油精制方法为甘油蒸馏精制,但该工艺中存在以下问题:随着甘油不断蒸出,粗甘油中的盐分会析出并在沉积在第一蒸馏塔的底部,第一蒸馏塔底粗甘油、盐及杂质未经分离全部进入第二蒸馏塔再蒸,因残渣含盐多且夹带甘油较多使得甘油得率显著降低,同时盐颗粒对输送设备和密封件磨损较大,造成设备耐用性降低。

2、因此,为了解决上述问题,现有技术中公开了甘油二次蒸馏的方法,该方法通过将一次蒸馏后产生的含盐粗甘油转移至二次蒸馏罐中进行二次蒸馏用于提高甘油的得率,但二次蒸馏后的杂质残渣中仍含有较多的甘油,且残渣较难利用,副产品处理难度较高。为了进一步提升甘油蒸馏的得率,现有技术中又公开了一种蒸馏除盐的方法,如专利号cn205055535u公开的一种甘油蒸馏析出盐份的交替除盐装置,该装置通过在第一蒸馏塔和第二蒸馏塔之间设置过滤装置,利用过滤装置将一次蒸馏后的含盐甘油中的盐分和杂质过滤分离后再转移至二次蒸馏塔内,但该类装置在使用过程中存在缺陷,由于盐和杂质容易附着在过滤装置内,长时间使用会导致过滤装置发生堵塞,造成清理难度高,实用性较低的问题。此外,现有技术《甘油蒸馏除盐工艺的改进》中通过在第一蒸馏塔和第二蒸馏塔之间设置储存罐和离心机,通过对产生的含盐粗甘油先预存然后静置分离,再通过离心分离将含盐粗甘油中的盐分离,但上述方法操作连续性低,生产效率低,且离心机分离存在分离成本高和分离量小的问题。

3、目前现有技术中对含盐甘油主要采用先分盐再二次蒸馏的方法,采用的分离装置主要包括过滤装置、静置分离装置以及离心分离装置,由于离心装置分离量有限,工业生产中主要选择过滤装置和静置分离装置,本技术在实际使用静置分离装置时发现,含盐甘油若是直接注入到分盐罐,注入的含盐甘油会产生极大的流体扰动,流体扰动会使已经分层的甘油和盐重新混合,同时扰动过程显著影响静置效果,降低静置分离的效率。

技术实现思路

1、为了克服现有技术中甘油蒸馏分盐装置存在含盐甘油注入分盐罐后产生的流体扰动显著降低沉降分盐效率的问题,本技术提供了一种甘油蒸馏分盐装置及其应用方法,该装置中通过在分盐组件和储盐组件之间设置沉降通道使含盐甘油中的盐在沉降过程中能够不受到流体扰动的影响,显著提升含盐粗甘油的分离速度,提升分盐效率。

2、本发明的具体技术方案为:

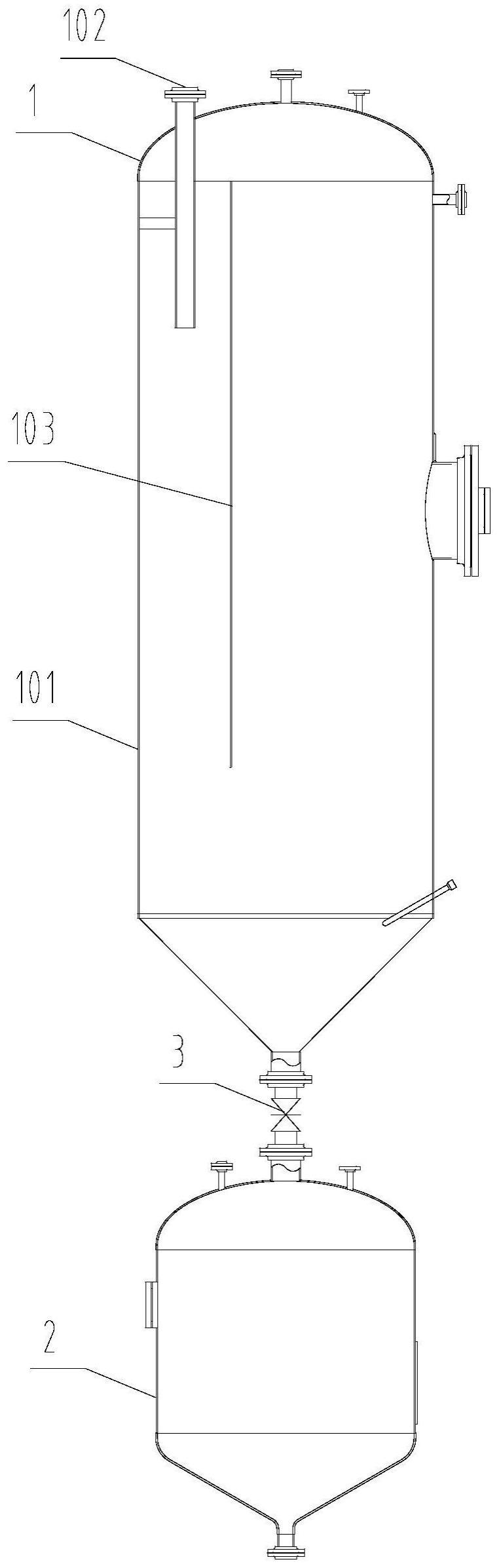

3、一种甘油蒸馏分盐装置,包括分盐组件和储盐组件,所述分盐组件包括罐体以及位于罐体内的进料件,所述罐体的底部设有沉降通道,所述沉降通道与储盐组件的顶部连通。

4、本技术提供了一种甘油蒸馏分盐装置,该装置通过在分盐组件和储盐组件之间设置沉降通道来到减少流体扰动对含盐粗甘油分盐的影响,显著提升分盐效率;本技术发现常规的静置分盐装置通常是分盐组件与储盐组件一体的装置,再将含盐粗甘油注入后再进行静置分层使盐和粗甘油分离,但含盐甘油在注入过程中会产生流体扰动此时已经注入的含盐粗甘油是无法进行沉降分层,需在停止注入含盐甘油后才能够进行分层操作,需要的时间较长,分盐效率较低,无法实现连续生产,生产效率低。因此,针对上述问题,本技术通过沉降通道将分盐组件与储盐组件进行分割,使含盐粗甘油能够进入沉降通道并进入到储盐组件中进行沉降分离,使这部分的粗甘油能够不受流体扰动的影响,且在注入含盐甘油的同时就能够进行分盐,同时储盐组件中的含盐甘油分层后,同时在分层的过程甘油则会上浮回到沉降罐中,盐则是沉降在储盐组件中实现盐与甘油的分离,能够在注入含盐甘油时能同步进行盐和甘油的分层沉降,分离效率显著提高,保证甘油生产的连续性。

5、作为优选,所述罐体内设有挡件,所述挡件的一端与罐体顶部连接并垂悬在罐体内,所述挡件将罐体分割为进料区和非进料区。

6、作为优选,所述进料区和非进料区的横截面面积比值为1:3~4。

7、作为优选,所述挡件的底部不超过罐体的底部的上沿形成的平面。

8、本技术中发现,进料时产生的流体扰动会极大的影响沉降分盐的过程,导致沉降分盐无法进行,通常需要在进料完成后再进行静置分离,但上述过程分离的时间长,分离不连续且分离效率低,因此本技术通过在罐体内设置挡件来解决上述问题,含盐甘油在进入分盐装置时会逐渐在分盐组件内进行积累,当含盐甘油的液面与挡件的底部发生接触后,随着含盐甘油的不断积累,挡件会将积累后的含盐甘油分为进料区和非进料区,此时流体产生的扰动会被限制在进料区内,而非进料区则不会产生扰动,同时由于进料区和非进料区是连通的,进入后的甘油就会进入到非进料区内进行沉降分盐,通过设置挡件能显著减少流体扰动对甘油沉降分盐的影响,在进料区进料的同时,非进料区能够同步进行沉降分离,分离时间显著减少,分离效率显著提高。本技术的挡件的底部不超过罐体底部的上沿,挡件的长度会影响流体沉降分盐的速率,挡件长度较小的会导致形成的非进料区的体积缩小,影响非进料区内的沉降分盐的效率,挡件的长度过大时会导致流体的流动性差,影响分盐效率,此外,本技术的进料区和非进料区的横截面面积对于沉降分盐的效率影响也较大,进料区和非进料区横截面面积的比值超过本技术限定的范围后会导致进料区的容积过大,从而导致非进料区不受流体扰动的含盐甘油体积减少,降低分盐效率,进料区和非进料区的横截面面积的比值低于本技术限定的范围后会导致进料区内容易发生堵塞。

9、作为优选,所述罐体的底部为漏斗状;

10、本技术的罐体底设置为漏斗状其作用是盐沉降至罐体底部后,在重力的作用下会沿漏斗的斜坡快速进入到沉降通道中,分离效果较高。

11、作为优选,所述罐体的长径比为2~3:1。

12、一种甘油蒸馏分盐装置的应用方法,包括以下步骤:将含盐粗甘油注入进料件内,含盐甘油通过进料件的出口进入罐体内进行沉降分盐处理获得盐和分盐甘油,分盐甘油分为回流甘油和二蒸甘油,盐进入分离装置内分离纯化;

13、作为优选,所述含盐甘油注入进料件的流速≥1.4m/s。

14、作为优选,所述沉降分盐处理包括第一状态和第二状态;

15、第一状态包括:储盐组件未充满,含盐甘油经罐体底部进入沉降通道最后进入储盐组件中,含盐甘油在储盐组件中沉降分层,盐沉降至储盐组件底部;

16、第二状态包括:储盐组件充满,含盐甘油在分盐组件中积累,盐沉降在罐体底部并进入沉降通道最后沉降在储盐组件中,分盐甘油则在罐体内累积。

17、作为优选,所述回流甘油与分盐甘油的体积比为0.8~0.95:1。

18、本技术还提供了上述甘油分盐装置的应用方法,该方法中含盐甘油注入甘油分盐装置后进行沉降分盐处理,由于甘油分盐装置的结构的特殊性,沉降分盐的过程主要分为第一状态和第二状态,第一状态中,储盐组件没有充满,此时含盐甘油在进入到分盐装置后会通过沉降通道进入到储盐组件中,在储盐组件中的含盐甘油会优先收集含盐甘油,当储盐组件被充满后,此时含盐甘油开始在分盐组件中进行积累,同时在储盐组件中的含盐甘油不会受到流体扰动的影响,会在储盐组件中快速的进行沉降分离过程,盐沉积在储盐组件中,分盐甘油则上浮至分盐组件中,在储盐组件进行沉降分离的同时,第二状态开启,此时含盐甘油在分盐组件中进行积累,当含盐甘油的液面与挡件的底端发生接触后,含盐甘油在分盐罐中会逐渐形成进料区和非进料区,此时进料区会将含盐甘油产生的扰动限定在进料区内部,同时进料区和非进料区底部是连通的,液体的含盐甘油则是会均匀的填充在进料区和非进料区中,非进料区中的含盐甘油则不会受到流体扰动的影响,在进料的同时快速的进行沉降分盐,沉降后的盐则进入到沉降通道内最终沉降在储盐组件中,分盐甘油则最终储存在分盐组件中。

19、此外,本技术通过甘油分盐装置分离后的分盐甘油中还含有5%左右的溶解盐需要再进一步处理,本技术则是将分盐甘油分为回流甘油和二蒸甘油的方式进一步处理,回流甘油回流至第一蒸馏塔内与新加入的粗甘油进行蒸馏生产精制甘油,二蒸甘油则是进入到第二蒸馏塔内进行蒸馏生产黄甘油,通过上述方式能够显著的提高精制甘油的得率,同时最大限度的去除含盐甘油中的盐,并且本技术通过甘油分盐装置分离后的盐与第二蒸馏塔内获得的盐相比白度高、杂质少,质量显著变好。

20、此外,本技术还对回流甘油和分盐甘油的比例进行了限定,通过上述比例的限定,才能在保证显著提高精制甘油得率的同时,最大限度的通过甘油分盐装置获得白度高质量好的盐,减少劣质盐和残渣的产率,对于上述效果,首先由于第一蒸馏塔和第二蒸馏的蒸馏温度、真空度不同,第一蒸馏塔的蒸馏温度为160-170℃,真空度<3mmhg,第二蒸馏塔的蒸馏温度为180-190℃,真空度<6mmhg,第一蒸馏塔内生产精制甘油,第二蒸馏塔则是以第一蒸馏塔内蒸馏后的含盐甘油为原料再进行蒸馏分离,由于第二蒸馏塔的蒸馏温度较高会生成聚合甘油,因此第二蒸馏塔得到的是黄甘油、劣质盐以及残渣,通常为了能够获得最大的精制甘油得率,减少黄甘油的产率,我们会选择将分盐甘油全部回流到第一蒸馏塔中,但实际操作中发现,将分盐甘油全部作为回流甘油回流到第一蒸馏塔后会逐步降低精制甘油的得率,且无法保持生产的长期稳定,由于甘油在蒸馏塔高温下长时间停留,蒸馏系统中聚合甘油比例会逐渐上升,当聚合甘油比例过高时蒸馏的效率就会降低,从而导致精制甘油得率的降低,因此本技术通过限定回流甘油的比例来保证精制甘油的得率。

21、与现有技术相比,本技术具有以下技术效果:

22、1、本技术通过分盐组件、储盐组件以及连通两者的沉降通道来到减少流体扰动对含盐粗甘油沉降分盐的影响,显著提升分盐效率;

23、2、本技术通过设置挡件,使罐体分为进料区和非进料区,进料区将流体扰动限定在进料区内,非进料区不受流体扰动影响进行沉降分盐,显著提高分离效率;

24、3、本技术还提供了甘油蒸馏分盐装置的应用方法,该应用方法中通过控制回流甘油的比例保证一次蒸馏的蒸馏效率和最佳的甘油得率,该方法能够显著增加高白度回收盐的产量,显著减少劣质盐和残渣的产量,显著提高精制甘油的得率。

- 还没有人留言评论。精彩留言会获得点赞!