一种异辛烯醛选择加氢制备异辛醛的方法与流程

本发明属于催化加氢,具体地,涉及一种异辛烯醛选择加氢制备异辛醛的方法。

背景技术:

1、2-乙基己醛(工业称异辛醛)是一种重要的化工中间产物,既可以氧化生成异辛酸用作涂料和树脂改性剂,也可以还原得到辛醇用于生产增塑剂邻苯二甲酸二辛脂(dop)。同时,异辛醛也是一种香精添加剂,用于香皂和合成洗涤剂。

2、目前,工业上异辛醛制备主要有丙烯羰基合成法和乙醛醇醛缩合法。丙烯羰基合成法是由丙烯和合成气在钴或钌催化剂的作用下得到丁醛,进而缩合、脱水得到2-乙基-2-己烯醛(工业称异辛烯醛),最后经过选择性加氢得到异辛醛。乙醛醇醛缩合法是以乙醛为原料,经缩合、脱水、加氢得到丁醛,后续工艺则与丙烯羰基合成法一致。在异辛醛的制备过程中,异辛烯醛的选择性加氢是关键工艺。然而,将异辛烯醛高选择性的加氢生成饱和的辛醛的反应仍然具有一定的难度和挑战性,因为在异辛烯醛分子中同时含有c=o键和c=c键,从热力学角度看,c=o键的键能为715kj/mol,c=c键的键能为615kj/mol,且二者具有共轭作用;而从动力学角度看,只在c=c键上加氢而不进行到c=o键加氢比较困难。

3、贵金属钯是工业中常用的贵金属加氢活性组分,由于其特殊的价电子结构,因而存在优异的催化加氢活性。

4、但是现有技术中钯催化剂的载体大多数以无机载体氧化铝为主。us4018831a中采用pd-ni/al2o3催化剂,异辛烯醛在90-180℃,0.7-3.5mpa压力下催化加氢制得异辛醛,空速0.5-3,氢油比2:1-3:1(mol/mol),通过控制氢气流量和反应条件使液相上流通过催化剂床层,提高了目的产物的选择性,减少了副产物异辛醇的生成,但是其异辛烯醛转化率74%,异辛醛选择性97.5%,目标产物收率整体偏低。

5、cn107930647b公开了一种al2o3为载体,负载pd和ag,以及co和rh中的一种或两种的催化剂,其中pd含量为0.01-1.0wt%,ag以及co和rh的总含量为0.01-0.5wt‰。在温度为180-220℃,压力为0.5-2mpa,空速为30g/(g·h),基于异辛烯醛气化部分总质量计,氢气和醛基的摩尔比例为2-15:1的条件下,异辛烯醛的转化率可达到99%,异辛醛的选择性也可达到99%。但是,该催化剂用于气相反应,反应温度过高。

6、cn201811205777.6公开了一种pd-高分子复合催化剂,对于异辛烯醛选择加氢制备异辛醛具有较高的转化率和选择性。但是高分子载体的应用范围有限,而且使用的是贵金属钯,价格昂贵,不具有工业应用前景。

7、金属ni催化剂在炼油和化工行业是广泛使用的加氢催化剂,但ni催化剂的活性过高,易使不饱和醛完全加氢生成饱和醇,导致饱和醛的收率较低。

8、gb 1102796a公开了一种ni/硅藻土催化剂,采用硫化物使ni催化剂部分中毒的方式,来提高饱和醛的选择性。该催化剂用于异辛烯醛的加氢反应时,异辛烯醛的转化率达到98%,选择性达到97%。但该反应为气相加氢反应,需要225℃的较高温度,存在原料裂解的副反应。

9、cn202011152640.6公开了一种硫掺杂碳负载的镍基催化剂,载体碳采用高分子碳化得到,掺杂的硫元素由交联剂硫酸分解得到。硫使得催化剂中的ni中毒,提高了异辛醛的选择性,最高能到达90%左右。但是高分子的碳化会生成大量的烷烃及焦油,能耗大、污染高,不具有工业应用前景。

10、cn114082421a公开了一种氧化铝负载的镍催化剂,在辛烯醛加氢反应中具有很高的活性,辛烯醛的转化率可达到100%,辛醛的收率达到98%,但反应的温度需要100℃。

11、综上,现有技术的催化剂,需要在高温条件下,才能达到高异辛醛选择性的目的,迫切需要提供一种异辛醛选择性高、且反应条件温和的催化剂。

技术实现思路

1、为解决现有技术中出现的问题,本发明提供了一种异辛烯醛选择加氢制备异辛醛的方法,本发明反应条件温和,异辛醛选择性高,使用工业常用的镍组分和氧化铝载体,具有一定的工业应用前景。

2、为了实现上述目的,本发明的提供一种异辛烯醛选择加氢制备异辛醛的方法,将异辛烯醛、氢气与镍催化剂进行接触反应,所述镍催化剂包括载体氧化铝及分散于其上的活性组分镍;

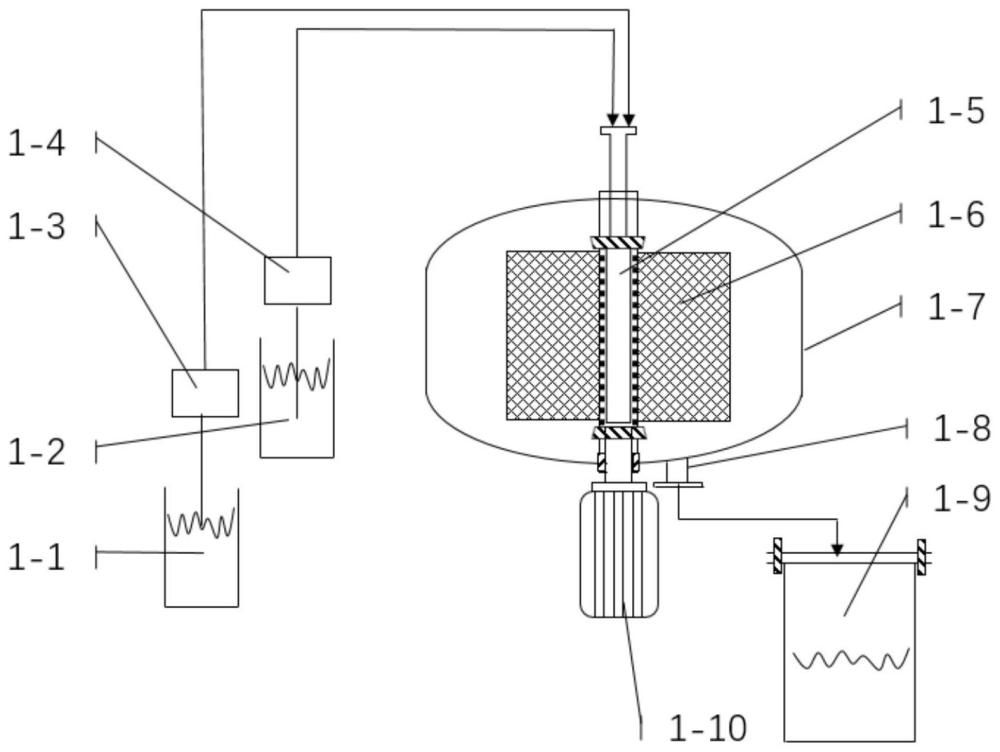

3、其中,所述载体氧化铝的制备方法采用旋转强化设备进行,所述旋转强化设备包括:旋转强化反应器、至少两个液体泵、晶化釜和电机;

4、所述旋转强化反应器包括旋转强化反应装置外壳、丝网填料和溶液混合分布器,所述丝网填料位于旋转强化反应装置外壳的内部,并且其内侧形成一定的空间,所述溶液混合分布器置于所述空间中,所述电机与丝网填料连接;

5、所述液体泵设置有液体泵出料管线,所述旋转强化反应装置外壳设置有旋转强化反应器入口和旋转强化反应器出口,所述液体泵出料管线通过旋转强化反应器入口与溶液混合分布器连接,所述旋转强化反应器出口与所述晶化釜连接;

6、包括如下步骤:

7、(1)采用液体泵将硫酸铝溶液和氢氧化铝-氢氧化钠混合溶液由旋转强化反应器入口共同泵入旋转强化反应器中形成悬浆;

8、(2)使所述悬浆通过溶液混合分布器喷入丝网填料内侧,在电机的带动下,旋转丝网填料将所述悬浆剪切成微小单元;

9、(3)使步骤(2)得到的所述微小单元通过旋转强化反应器出口进入晶化釜,进行晶化得到晶化后的物料,所述晶化后的物料经过过滤、洗涤、干燥后,进行焙烧,得到所述氧化铝载体。

10、本发明中,载体氧化铝的制备方法采用如图1所示的旋转强化浸渍设备示意图进行,强化水解过程中,反应液体在高速旋转的丝网上分散成细小的液滴和液膜,沉淀反应的微环境更加均一,由此得到了尺寸均一的晶种。经过晶化和焙烧后,得到结构和性能稳定的载体氧化铝。

11、根据本发明,优选地,所述硫酸铝溶液的浓度为0.5-2mol/l。

12、根据本发明,优选地,所述氢氧化铝-氢氧化钠混合溶液中氢氧化铝浓度为0.5-1mol/l,氢氧化钠浓度为1-1.5mol/l。

13、根据本发明,优选地,硫酸铝溶液与氢氧化铝-氢氧化钠混合溶液的流量比为1:(0.5~2)。

14、根据本发明,优选地,步骤(2)中,丝网填料旋转的转速为2800~3200rpm。

15、根据本发明,优选地,步骤(3)中,所述晶化的条件包括:温度为60~100℃,时间为2~24h。

16、根据本发明,优选地,所述干燥的条件包括:温度为60~120℃,时间为4-12h。

17、根据本发明,优选地,所述焙烧的条件包括:温度为400~800℃,时间为4-8h。

18、根据本发明,优选地,所述氧化铝载体具有如下特征:比表面积为300~800m2/g,优选为400~700m2/g,平均孔径为10~40nm,优选为20~35nm。

19、根据本发明,优选地,所述镍催化剂的制备方法包括如下步骤:

20、a)采用过量浸渍的方法将所述载体氧化铝浸入镍的盐溶液中,得到浸渍镍盐溶液的载体氧化铝;

21、b)将步骤a)得到的浸渍镍盐溶液的载体氧化铝直接进行干燥、焙烧,得到所述镍催化剂。

22、本发明中,步骤a)只需进行一次,得到的浸渍镍盐溶液的载体氧化铝直接进行干燥、焙烧得到所述镍催化剂。

23、根据本发明,优选地,步骤(a)中,镍的盐溶液为镍的水溶性盐溶液,优选为镍的硝酸盐溶液、碳酸盐溶液和硫酸盐溶液中的至少一种。

24、根据本发明,优选地,所述镍的盐溶液的浓度为3-5mol/l,浸渍的时间为30-120min。

25、根据本发明,优选地,步骤(b)中,干燥的条件包括:温度为110~130℃,时间为4-12h。

26、根据本发明,优选地,焙烧的条件包括:温度为600~800℃,时间为4-8h。

27、根据本发明,优选地,以所述镍催化剂的总重量为基准,所述活性组分镍的含量为30~70wt%,优选为40~60wt%,所述载体氧化铝的含量为30~70wt%,优选为40~60wt%。

28、根据本发明,优选地,接触反应的条件包括:氢气压力1-10mpa,反应温度40-60℃。

29、本发明使用工业常用的镍组分和氧化铝载体,反应条件温和,异辛醛选择性高,具有一定的工业应用前景。

30、本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

- 还没有人留言评论。精彩留言会获得点赞!