一种胶体光子晶体聚合物涂层的制备方法和应用

本发明属于光子晶体材料、彩色涂层应用领域,具体涉及一种胶体光子晶体聚合物涂层的制备方法和应用。

背景技术:

1、胶体光子晶体聚合物涂层是尺寸均匀的胶粒在聚合物基质中有序排列形成的一类新型复合材料。胶粒在聚合物中的有序排列,导致材料内部形成了周期性变化的介质结构;当这种结构与可见光发生相干衍射时,就能展现出特定的结构色。作为一种新颖的彩色涂层材料,它的生产、应用环节均不涉及有机染料和无机重金属盐的使用,是一种绿色环保的新材料。结构色的产生不依赖特定化学物质的吸光性质,而是取决于胶粒在基质中的周期性结构,因而具有耐辐照、化学稳定、抗褪色等优点。基于上述特性,胶体光子晶体聚合物涂层在汽车制造、纺织印染、包装设计、防伪鉴别等应用领域受到广泛且密切的关注。

2、目前,胶体光子晶体聚合物涂层基本采用“先胶体组装—后聚合物封装”的传统方法进行制备。该方法需要在目标基材上预先进行胶体组装,随后引入液相的聚合物单体或者预聚物填充胶粒间隙,最终通过紫外固化或热固化形成聚合物包埋封装的胶体光子晶体——即光子晶体涂层。该方法的特点在于,胶体组装和聚合物引入是一前一后的两个独立过程,聚合物涂层的形成不影响胶体组装。因此,该方法具有聚合物选择范围广的优势,能够将多种功能性聚合物与胶体光子晶体结合形成不同的结构色涂层材料。但是,该方法对基材的选择非常苛刻,目前仅有玻璃、单晶硅片、聚酯纤维片等少数光滑平整的基材能够满足胶体光子晶体薄膜的制备需求,极大限制了光子晶体涂层的应用范围。

3、除了上述主流方法,通过“胶粒在聚合物单体中原位组装、固化”也是获得胶体光子晶体聚合物涂层的一种方法。该方法可以一步引入胶粒和聚合物组分,因而在制备上更为简单便捷。但是,常用的胶粒材料在大多数聚合物单体和预聚物液体中都不能组装形成光子晶体,因此该方法仅适用于极性丙烯酸树脂预聚物等少数聚合物材料。相比于前述主流方法,聚合物选择余地更少,且同样受制于适用基材少的难题,推广应用难度大。

4、针对传统方法适用基材少的长期困局,迫切希望开发出一种在各种基材表面均能形成胶体光子晶体涂层的制备新方法,克服基材对胶体组装的不利影响,获得高晶化、色彩饱和且连续牢固附着的涂层结构,以使得结构色涂层材料能够真正应用于更多使用场景。

技术实现思路

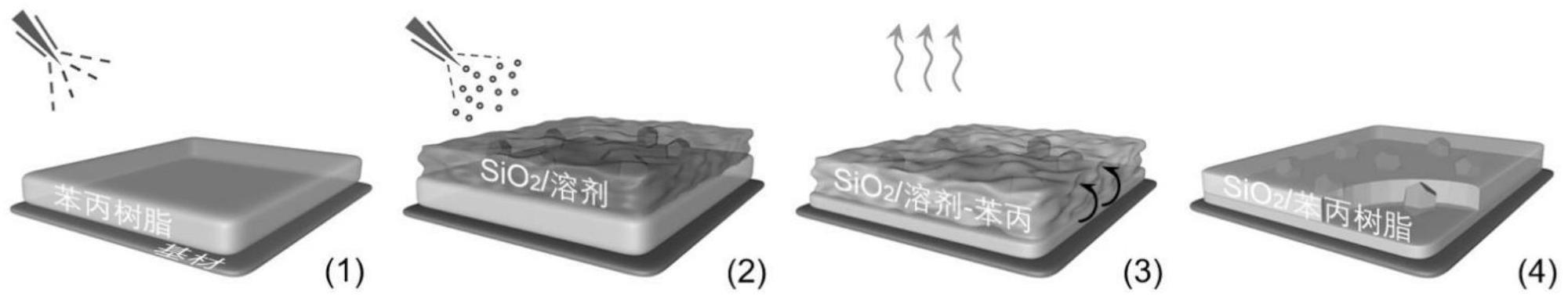

1、本发明针对胶体光子晶体聚合物涂层传统制备方法适用基材少的问题,提出了一种胶体光子晶体聚合物涂层的全新的制备方法。本发明提出了一种利用“聚合物表层胶粒嵌入”过程构建光子晶体涂层的新方法。其中,所述“聚合物表层胶粒嵌入”过程是指利用所述胶体溶液中溶剂对聚合物表层的溶解,将预先组装的胶体光子晶体下陷嵌入聚合物表层,通过协同溶剂挥发及聚合物再固化,最终形成胶体光子晶体聚合物涂层。

2、具体地,本发明提出了一种利用聚合物表层胶粒嵌入的胶体光子晶体聚合物涂层制备方法,采用先聚合物涂布、后胶体嵌入的步骤,具体为:在基材表面预先涂布一层可溶的聚合物薄层,随后涂布胶体溶液,通过协同胶粒组装、聚合物溶解、胶体光子晶体下陷嵌入、聚合物扩散、溶剂挥发及聚合物再固化等多个物理化学过程,获得胶粒在聚合物基质中有序排列的光子晶体结构;该方法可应用在木材、纤维、陶瓷、金属、塑料、橡胶等多种基材表面形成色彩鲜艳、结构均匀、附着牢固的胶体光子晶体聚合物涂层。本发明选用不同粒径的胶粒制成胶体溶液,可喷涂制备红、绿、蓝等各种色彩的胶体光子晶体聚合物涂层。

3、本发明提出的胶体光子晶体聚合物涂层制备方法,具体包括如下步骤:

4、(1)在目标基材表面喷涂黑色树脂聚合物;

5、(2)将步骤(1)中喷涂有聚合物的基材放入烘箱热处理,形成黑色聚合物涂层;

6、(3)将尺寸均匀的胶粒与高沸点、低表面张力、聚合物可溶的溶剂按照一定比例混合,超声得到均匀的胶体溶液;

7、(4)将步骤(3)获得的胶体溶液喷涂在黑色树脂聚合物层表面;

8、(5)将步骤(4)中胶体溶液覆盖的基材转入烘箱热处理,干燥固化得到具有结构色的胶体光子晶体聚合物涂层。

9、步骤(1)中,所述黑色树脂聚合物包括苯乙烯-丙烯酸酯共聚物、醇酸树脂、热塑性聚氨酯弹性体(tpu)等。优选地,为苯乙烯-丙烯酸酯共聚物。

10、步骤(1)中,所述基材包括但不限于无机物基材、纤维板材基材、金属基材、塑料基材、橡胶基材。优选地,无机物基材,如玻璃、氧化铝陶瓷、氧化锆陶瓷、硅酸盐粘土、石墨、石膏等;纤维板材基材,如木板、硬纸板、竹木片、纸张、玻璃纤维、碳纤维板、尼龙布、聚酯纤维布等;金属基材,如铝箔、铜箔、铁片、不锈钢片、黄铜片、紫铜、镁铝合金、泡沫镍等;塑料基材,如聚对苯二甲酸乙二醇酯(pet)薄膜、聚丙烯(pp)薄膜、聚氯乙烯(pvc)板、特氟龙板、亚克力板、聚碳酸酯(pcb)板、环氧树脂板、酚醛树脂板、泡沫塑料等;橡胶基材,如天然橡胶板、硅胶和聚氨酯(pu)橡胶。在具体实施方案中,优选地,所述基材包括木板、纸张、尼龙、碳纤维板、石膏、粘土、陶瓷、石墨、铁片、黄铜片、紫铜、镁铝合金、泡沫镍、特氟龙板、聚酯纤维(pet)薄膜、亚克力板、酚醛树脂板、天然橡胶。

11、步骤(2)中,所述的热处理温度为60-90℃;优选为90℃,热处理时间在5min–10min,优选地,热处理时间在8min。

12、步骤(2)中,热固化后形成的黑色聚合物层,其厚度通常为10μm–40μm。优选地,为30μm。

13、步骤(3)中,所述尺寸均匀的胶粒包括但不限于sio2,ceo2@sio2,zno@sio2,fe3o4@sio2,ps,p(st-co-aa)等胶粒。优选地,为sio2胶粒。所述胶粒的粒径为150nm–300nm,优选地,为215nm。

14、步骤(3)中,所述高沸点、低表面张力、聚合物可溶的溶剂,针对步骤(1)中选用不同黑色树脂聚合物会有所不同。即溶剂的选用基于所述步骤(1)中选用的黑色树脂聚合物不同而有所不同。

15、在具体实施方案中,针对于所述黑色树脂聚合物为黑色苯乙烯-丙烯酸酯共聚物,选用相应的所述溶剂包括n,n-二甲基甲酰胺(dmf)、碳酸丙烯酯(pcb)、碳酸丁烯酯(bcb)、乙酰丙酮(aa)、二丙二醇甲醚(dpm)中的一种或多种。优选地,为pcb。

16、针对于所述黑色树脂聚合物为醇酸树脂,选用相应的所述溶剂包括乙醇(etoh)、n,n-二甲基甲酰胺(dmf)中的一种或多种。优选地,为dmf。

17、针对于所述黑色树脂聚合物为热塑性聚氨酯弹性体(tpu),选用相应的所述溶剂包括n,n-二甲基甲酰胺(dmf)、二甲亚砜(dmso)中的一种或多种。优选地,为dmf。

18、步骤(3)中,所述胶体溶液中,胶粒体积分数为15%–20%;优选地,体积分数为18%。

19、步骤(3)中,所述胶体溶液中,溶剂体积分数为80%–85%;优选地,体积分数为82%。

20、步骤(4)中,所述喷涂中,喷枪与基材之间的距离为5–10cm;优选地,距离为5cm。喷枪工作压力为0.2–0.4mpa;优选地,压力为0.3mpa。喷枪与基材呈直角、平行运行,移动速度为15–30cm/s,并保持恒定;优选地,移动速度为20cm/s。

21、步骤(5)中,所述热处理温度在60℃–150℃,热处理时间为3min–30min;优选地,温度90℃,热处理时间5min。

22、本发明制备方法中,所述方法制备得到的胶体光子晶体聚合物涂层的光子带隙分布在400–700nm的可见区域,随着单分散胶粒粒径减小,所得到的胶体光子晶体膜的反射光谱的峰值位置发生蓝移。

23、本发明制备方法得到的所述胶体光子晶体聚合物涂层色彩饱和、结构均匀、附着牢固。

24、本发明还提出了按以上所述方法制备得到的胶体光子晶体聚合物涂层。所述胶体光子晶体聚合物涂层是尺寸均匀的胶粒在聚合物基质中有序排列形成的复合材料;所述光子晶体是由不同折光系数的材料周期性排列形成的人工晶体结构,具有光子禁带,特定波长的光不能穿过光子禁带从而被反射,在其表面形成相关衍射,从而展现出绚丽多彩的结构色。优选地,所述胶体光子晶体聚合物涂层的光子带隙分布在400–700nm的可见区域。

25、本发明还提出了以上所述胶体光子晶体聚合物涂层、所述制备方法在光学涂层、彩色印刷中的应用。

26、与现有技术相比,本发明提出的利用聚合物表层胶粒嵌入的胶体光子晶体聚合物涂层制备方法,其创新和优势包括:相比于“先胶体组装—后聚合物封装”或“胶粒在聚合物单体中原位组装、固化”的传统制备方法,本发明提出的“聚合物表层胶粒嵌入”过程是一种全新制备方法,在制备流程、光子晶体涂层形成机制等各方面,与传统方法有着根本区别。如图1所示,不同于传统方法,本发明所述方法采用“先聚合物涂布、后胶体嵌入”策略,即先在基材表面涂布形成一层聚合物涂层,随后在其表面涂布胶体溶液;利用胶体溶液中溶剂对聚合物的溶解,将预组装的胶体光子晶体陷入聚合物层,通过协同溶剂挥发及聚合物再固化过程,最终形成光子晶体聚合物涂层。这是一种全新的形成光子晶体聚合物涂层的机制。

27、相比于传统制备方法,本发明提出的利用聚合物表层胶粒嵌入的胶体光子晶体聚合物涂层制备新方法,益于聚合物薄层在基材表面的稳定附着,可以在木材、纤维、陶瓷、金属、塑料、橡胶等大量基材表面形成色彩鲜艳、附着牢固的光子晶体聚合物涂层;而传统方法对基材的选择非常苛刻,仅能够在玻璃、硅片、聚酯纤维板等少数光滑平整的基材上才能形成涂层。本发明提出的制备新方法,可应用在木材、纤维、陶瓷、金属、塑料、橡胶等多种平整或非平整基材表面,还可一定程度保留基材的纹理和质感。大幅拓展光子晶体涂层的应用场合,具有广泛应用前景。

- 还没有人留言评论。精彩留言会获得点赞!