一种纳米金催化剂的浸渍制备方法与流程

本发明涉及催化剂领域,具体涉及一种纳米金催化剂的浸渍制备方法。

背景技术:

1、自20世纪80年代纳米金(np-au)的催化性能被发现和认可后,纳米金催化剂即成为最年轻的贵金属催化剂。与pd和pt贵金属催化剂相比,纳米金(au)催化剂不仅在材料资源或成本方面具有天然优势,同时也具有相对较高的低温活性和抗湿性能,可应用于氧化消除有限空间空气中的co和甲醛,也可用于对vocs(醇及醛类)的催化氧化及燃烧,以及对烟气中hg(0)的氧化和臭氧的分解等。

2、纳米au系催化剂的反应活性主要受所负载au粒子纳米尺度和分散程度的影响。在采用传统的浸渍或沉淀-沉积(deposition precipitation)制备方法中,人们通常采用的方法是:以含au的溶液(如氯金酸haucl4或其它类型)作为沉积液,再通过调节其ph值,使au离子转化为氢氧化金(au(oh)3)沉淀,并使之沉积在金属氧化物载体的表面,然后再经高温煅烧使au(oh)3分解为纳米级的au颗粒。在该制备过程中,对金属氧化物载体的选择、沉淀剂的选择、沉积液ph值的调控、煅烧温度及时间的控制,以及对反应副产物(如氯离子、钠离子等)的移除都是影响催化剂性能和制备成本的关键因素。

3、纳米金催化剂的活性载体通常为一些可还原的过渡金属氧化物(reducible-oxide)或具有n型半导体性质的金属氧化物,如feox、zno、tio2、nio、ceo2、co3o4等。这些氧化物载体的表面与贵金属间有着较强的相互作用,也显著影响着纳米金颗粒的尺寸和分散度。(王东辉,董同欣,史喜成,张忠良,白书培,au/al2o3催化剂制备工艺研究,工业催化,14(2006)452-455;j.li,c.ma,x.xu,j.yu,z.hao,s.qiao,efficient elimination of traceethylene over nano-gold catalyst under ambient conditions,environ.sci.technol.,42(2008,)8947–8951.王东辉,程代云,郝郑平,史喜成,纳米金催化剂上co低(常)温氧化的研究,化学进展,14(2002)360-367)。

4、目前,纳米金催化剂的商业化应用过程中还有许多障碍,包括工艺流程复杂、贵金属负载量大和负载效率较低等因素。公开资料表明,目前声称已实现纳米金催化剂商业化应用的仅有两家企业。一家是美国3m公司(3m technical data sheet:3m gold catalystauc-16-1for carbon monoxide removal,2010),该公司应用物理气相沉积/溅射法(physical vapor deposition/sputtering),将0.5-0.7%的纳米金负载到多孔活性炭表面,制备出用于消防逃生设备和cbrn防护装备的纳米金氧化催化剂(nanaucattm)滤材。另外一家是南非mintek公司(pct wo2005115612),该公司采用沉淀-沉积法开发了au/tio2、au/zno和au/al2o3纳米金催化剂,以及蜂窝状成型催化剂aurolith。

技术实现思路

1、本发明为解决现有纳米au系催化剂的制备条件苛刻,步骤复杂的技术问题,提供一种纳米金催化剂的浸渍制备方法。本发明具有两个特点:一是不采用单一金属载体,而是采用复合的成型载体来制备催化剂。这种方式不仅提高了纳米金的分散性,同时也节省了催化剂后期的成型步骤。二是将沉淀-沉积的催化剂制备方法改良为浸渍法,从而降低了制备过程中的复杂程度。

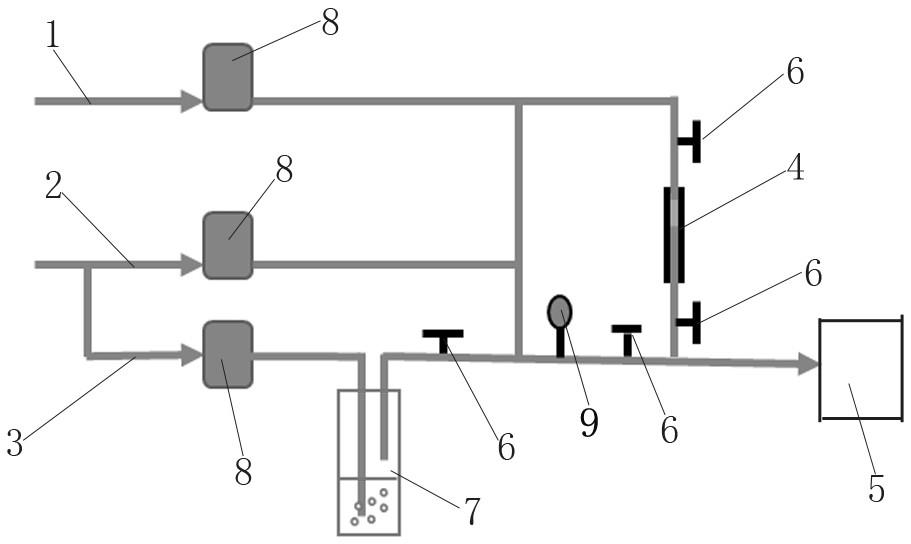

2、本发明所采用的技术方案包括以下步骤:

3、(1)复合载体的制备。选用γ-氧化铝为成型载体,通过等容浸渍法将金属氧化物的前驱体负载在成型载体表面,经过高温煅烧,前驱体分解为金属氧化物,形成负载金属氧化物的氧化铝复合载体;

4、(2)金的浸渍液制备和应用。根据目标负载量,制备一定浓度的氯金酸(haucl4)溶液,并用稀的氢氧化钠(naoh)溶液调节其ph值,制成含金的浸渍液。对步骤(1)得到的复合载体进行浸渍,再通过过滤和水洗,去除固相中所含的cl离子和其它反应副产物(如na离子),得到负载au的催化剂前驱体;

5、(3)负载au的催化剂前驱体经干燥和煅烧,即形成纳米金催化剂。

6、进一步的,步骤(1)氧化铝球所负载的金属氧化物为氧化锌(zno),所对应的前驱体为碱式碳酸锌(znco3·2zn(oh)2·h2o)。

7、进一步的,步骤(1)浸渍液为碱式碳酸锌的氨水溶液。碱式碳酸锌用量为氧化铝基球质量的1-40%,优选3.75%;所述氨水的质量浓度为25%-28%,用量由氧化铝基球的水容确定。将这两种化学试剂在配置桶内搅拌均匀,制成复合载体浸渍液。将浸渍液倒入盛有氧化铝基球的浸渍盒中,搅动,使浸渍液均匀润湿所有基球。将润湿的基球装入塑料袋中密封,静置不少于2小时。

8、进一步的,步骤(1)中将浸渍后的氧化铝球,平铺于不锈钢网篮容器中,置于马弗炉或电热烘箱中。煅烧温度设置在150-250℃之间,优选200℃,加热2-4小时后,取出,完成复合载体的制备。制备过程中的化学反应可表述为:

9、zn2(oh)2co3+8nh3+h2o→zn(nh3)4co3+zn(nh3)4(oh)2+8h2o→2zno+8nh3+9h2o+co2

10、进一步的,步骤(2)中浸渍液中氯金酸的用量为γ-氧化铝质量的0.5-2%之间。水用量按氧化铝基球体积的150-300%确定,优选150%。

11、进一步的,步骤(2)中的naoh溶液的浓度为1m。使用该溶液将贵金属浸渍液的ph值调至7-9之间。然后,将浸渍液倒入盛有复合载体的浸渍盒中,缓慢搅动,静置不少于2h。

12、进一步的,步骤(2)中的过滤和水洗步骤采用50-80℃的净化水。首先将浸渍液移出,用热水浸泡和冲洗固体样品。采用0.1m的硝酸银溶液检测滤液中的氯离子或氢氧根离子,洗至无明显白色沉淀出现为止。

13、进一步的,步骤(3)中洗涤后的样品平铺于不锈钢筛网容器中,置于马弗炉或电加热烘箱中。首先在室温-120℃环境中过夜干燥,然后再升温至220-260℃煅烧3-8小时。干燥温度优选120℃,煅烧温度优选240℃,煅烧时间优选4小时。

14、与现有技术相比本发明具有以下有益效果:

15、本发明复合载体的应用提高了催化剂的催化氧化性能,提高了纳米金的分散性,同时也节省了催化剂后期的成型步骤。

16、本发明采用浸渍法,简化了常规沉淀-沉积法的复杂程序。

17、本发明生产工艺简单、易控制,易放大生产。

18、本发明主要应用在常温高湿环境下的co催化氧化,相对于同类型催化剂,本发明为纳米金催化剂,其低温性能和抗湿性能都优于常用的霍加拉特剂和其它贵金属(如pt、pd等)催化剂,可应用在有限空间空气净化、消防救火、矿井工作区的避难硐室和逃生面具等领域。

- 还没有人留言评论。精彩留言会获得点赞!