一种用于高压循环气体冷却的设备和方法与流程

本发明涉及一种用于高压循环气体冷却的设备和方法,属于聚乙烯冷却分离。

背景技术:

1、低密度聚乙烯因其具有优良的耐低温性,化学稳定性,电绝缘性及加工性,成为农业,建筑业,国防及人们日常生活中不可缺少的材料。然而目前在管式法低密度聚乙烯工艺中,乙烯的单程转化率通常只有30%左右,因此需要将聚合物从大量未反应的乙烯单体、共聚物单体、调节剂、杂质、副产物等轻组分中分离。

2、通常采用2级分离器(即高压产品分离器和低压分离器)逐级降压,从而分离聚合反应的反应产物。高压产品分离器分离出的熔融混合物中仍然含有15%至45%重量的溶解单体及其它轻组分,如低聚物、添加剂、溶剂等。为将溶解的单体及其他轻组分与聚合物进一步分离,提取纯度较高的聚合物,为此采用低压分离器分离后再送入挤出造粒系统。从高压产品分离器分离出来的工艺气体,经过高循入口阀后进入到高压循环冷却分离系统,工艺气进入到高压循环冷却分离系统,首先经过高压循环预分离器进行气液分离,分离出来的工艺气(包含乙烯及醋酸乙烯单体及夹带低分子量的产品(蜡))经过所述冷却器后进入高压蜡分离器将乙烯及醋酸乙烯单体中低分子量的产品(蜡)脱除,经过几级冷却分离工艺后,最终从高压循环冷却分离系统出来的高循气体与一次压缩机出口的工艺气体混合后进入二次压缩机,每级分离出来的低分子量的产品(蜡)排到蜡收集罐中。目前,高压循环气体冷却器在其工艺气入口处常设置有分布器,用于将工艺气分布至换热管中并通过壳体内介质进行冷却。

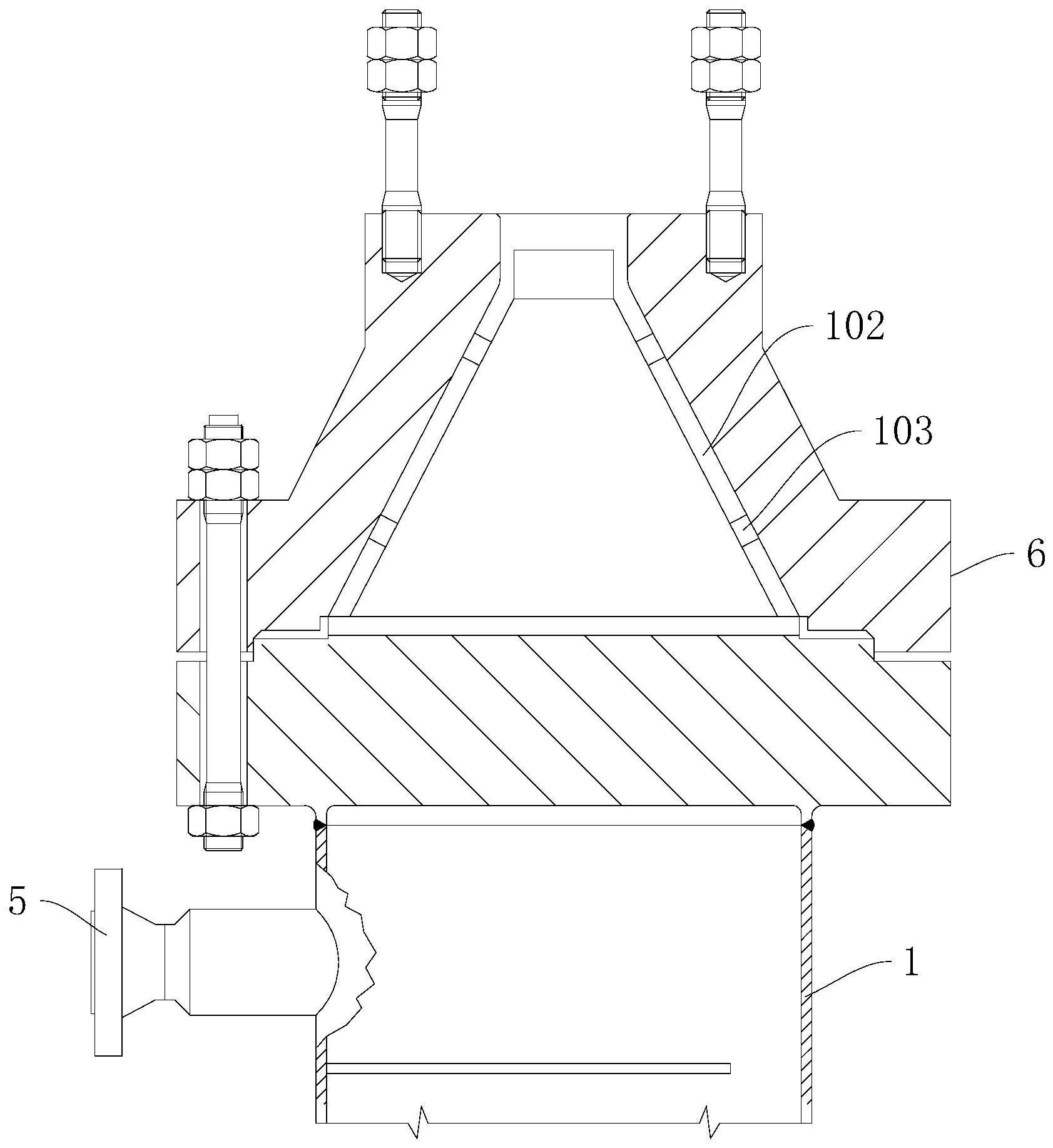

3、然而如图1所示,现有的工艺气入口分布器大多采用内衬圆锥套筒结构型式并焊接于冷却器内壁,此种结构型式在高压循环气体冷却器进行高压吹扫时,由于在此工况下所通入的高压氮气流速较快,内衬圆锥套筒结构型式分布器容易从上端管箱内壁连接处脱落,对上端管箱内壁及上端管板表面造成损伤,影响设备后期运行,同时影响工艺气在换热管内的分布效果,进而影响传热效果,此外,目前工艺气在流经锥形套筒结构型式的分布器后仍存在分布不均匀,流经高压循环气体冷却器芯部换热管的工艺气多,四周换热管的工艺气少,从而导致冷却器的换热不均匀,传热效率低下的问题。

4、因此需要提出一种新的方案来解决这个问题。

技术实现思路

1、本发明所要解决的技术问题在于:提供一种用于高压循环气体冷却的设备和方法,它解决了现有技术中内衬圆锥套筒结构型式的分布器在高压吹扫工况时容易从上端管箱内壁连接处脱落,对上端管箱内壁及上端管板表面造成损伤,影响设备后期运行,同时影响工艺气在换热管内的分布效果,进而影响传热效果,且工艺气在流经锥形套筒结构型式的分布器后仍存在分布不均匀,流经高压循环气体冷却器芯部换热管的工艺气多,四周换热管的工艺气少,从而导致冷却器的换热不均匀,传热效率低下的问题。

2、本发明所要解决的技术问题采取以下技术方案来实现:一种用于高压循环气体冷却的设备,包括高压循环气体冷却器,所述高压循环气体冷却器包括:

3、壳体,内部设置有管束结构,所述管束结构包括分别焊接于壳体上下两端的上端管板和下端管板,所述上端管板与下端管板之间集束固定有若干换热管,所述壳体外壁上下端分别设置有用于壳程冷却剂流通的壳程冷却剂入口和壳程冷却剂出口,

4、上端管箱,由上端锥形封头和上端管箱法兰一体锻造成型,且通过若干双头螺柱、紧固螺母与上端管板连接,所述上端锥形封头顶部还贯通有工艺气入口,

5、下端管箱,由下端锥形封头和下端管箱法兰一体锻造成型,且通过若干栽丝螺栓、螺母与下端管板连接,所述下端锥形封头底部还贯通有工艺气出口,

6、其中,所述上端锥形封头和下端锥形封头顶角为45°~65°,优选为50°~60°,

7、工艺气在换热管内的流速为<12m/s,优选为<8m/s,更优选为<4m/s,

8、工艺气流经换热管前后的压力降为<500kpa,优选为<400kpa,更优选为<300kpa,

9、冷却剂流经壳体内流速为0.2m/s~6m/s,优选为0.3m/s~4m/s,更优选为0.4m/s~1.2m/s,

10、冷却剂在壳体内时壳体受到的压力降为<300kpa,优选为<200kpa,更优选为<100kpa,

11、所述工艺气入口内还可拆卸地连接有分布件,所述分布件包括一体成型的透镜垫和分布器,所述分布器一端伸入上端锥形封头内部且表面开设有若干分布孔,所述透镜垫抵接于上端管箱顶部,

12、其中,所述分布孔开孔面积与工艺气入口截面积的比值范围为1~2,所述分布器伸入上端锥形封头内的长度与上端管箱高度的比值范围为0.1~0.8,所述分布器底部开设有圆孔,所述圆孔直径与分布器内径之间的比值范围为0.1~0.8,所述工艺气流经分布器的流速为<25m/s。

13、通过采用上述技术方案,通过设置一体成型的透镜垫和分布器,使得在需要切换至高压吹扫工况时,只需将透镜垫从上端管箱顶部取下,即可连带着将分布器一同取下,再使用不带分布器的透镜垫安装至上端管箱顶部并与外部配对管道相连,即可切换至高压吹扫工况,且在高压吹扫工况下,由于分布器不设置于上端管箱内部,从而有效避免了分布器掉落,保证了设备后期的运行,且呈竖直筒状结构的分布器和若干分布孔也保证了工艺气能均匀的通过分布器从而分布到换热管上,传热效果更好,而分布器和透镜垫一体成型设置,结构简单的同时也使得分布器的安装更为方便。

14、本发明进一步设置为:所述下端管板、下端管箱法兰和下端锥形封头外部分别设置有夹套一、夹套二和夹套三,所述夹套一和下端管板外壁、夹套二和下端管箱法兰外壁、夹套三和下端锥形封头外壁之间均形成有用于蒸汽流通的通气腔,所述夹套一两侧分别设置有蒸汽进口一和蒸汽出口一,所述夹套二一侧设置有蒸汽进口二,另一侧通过弯管与夹套三连通,所述夹套三一侧设置有蒸汽出口二。

15、通过采用上述技术方案,通过在下端管板、下端管箱法兰和下端锥形封头外部焊接夹套一、夹套二和夹套三,且形成有通气腔,使得通过通气腔内注入蒸汽以给下端管板、下端管箱法兰和下端锥形封头保温,从而能有效防止蜡冷凝粘在下端管板、下端管箱法兰和下端锥形封头的内壁处,具体地,只需分别从蒸汽进口一和蒸汽进口二处注入蒸汽,在下端管板处,蒸汽会自蒸汽出口一出流出,而下端管箱法兰处的蒸汽则会通过弯管流入夹套三内部。

16、本发明进一步设置为:所述夹套三内壁上沿圆周螺旋方向倾斜设置有导流板。

17、通过采用上述技术方案,导流板的设置使得自弯管处流下的蒸汽能通过导流板流至蒸汽出口二处,并且通过螺旋设置的导流板,使得蒸汽能沿着导流板的螺旋方向运动,从而使蒸汽能充分且均匀的流经下端锥形封头外壁,进而提高了蒸汽在下端锥形封头处的传热效果。

18、本发明进一步设置为:所述导流板与下端锥形封头外壁之间形成有流通间隙,所述流通间隙的宽度为1~3mm,优先为1.5~2mm。

19、本发明进一步设置为:所述导流板两端在垂直方向上的间距为50~150mm,优先为80~100mm。

20、一种用于高压循环气体冷却的方法,基于如上所述的用于高压循环气体冷却的设备实现,包括以下步骤:

21、步骤一、搭建高压循环气体冷却分离系统,首先将四种高压循环气体冷却器依次串联,通过四种高压循环气体冷却器的工艺气温度逐级下降,其中,后两种高压循环气体冷却器均通过三通阀并联有一个备用的高压循环气体冷却器,并在每个高压循环气体冷却器底部连接高压蜡分离器,将经过高压循环气体冷却器的工艺气在高压蜡分离器中实现气液分离,分离后的工艺气进入到下一个高压循环冷却器,设置一个蜡收集罐与若干高压蜡分离器相连以保证每个高压蜡分离器分离出来的液态蜡能最终流入蜡收集罐内,设置二次压缩机与最后一个高压蜡分离器工艺气出口相连,最后一个高压蜡分离器自其工艺气出口处将分离出来的干净的聚合物单体送往二次压缩机,以此完成高压循环气体冷却分离系统的搭建;

22、步骤二、聚乙烯装置中乙烯及醋酸乙烯单体在引发剂及调节剂的作用下,在反应系统发生聚合反应后生成的夹带乙烯及醋酸乙烯单体的聚合物经过高压产品分离器进行气液分离,分离出包含有乙烯及醋酸乙烯单体及夹带蜡的工艺气,工艺气经过减压阀后通入高压循环气体冷却分离系统,其中,工艺气流经高压循环气体冷却分离系统压力降小于25mpa,温度降小于250℃;

23、步骤三、工艺气进入到高压循环气体冷却分离系统,首先经过高压循环预分离器进行气液分离,分离出包含乙烯及醋酸乙烯单体及夹带蜡的工艺气,该工艺气进入第一个高压循环气体冷却器内;

24、步骤四、工艺气从工艺气入口进入,经分布器分布后的工艺气流经换热管、经壳程冷却剂冷却后,夹带有少量蜡的工艺气从下端管箱底部的工艺气出口流出,并通过第一个高压循环气体冷却器所连接的高压蜡分离器进行气液分离从而分离出液态蜡和工艺气,使分离出来的气体通入下一个高压循环气体冷却器,分离出来的蜡流入蜡收集罐中;

25、步骤五、分离出来的气体经过后续三个逐级降温的高压循环气体冷却器和高压蜡分离器分离后,将最终经过高压蜡分离器分离后得到的聚合物单体通入二次压缩机中,使分离出来干净的聚合物单体重新压缩后进入到反应系统。

26、本发明的有益效果是:通过设置一体成型的透镜垫和分布器,使得在需要切换至高压吹扫工况时,只需将透镜垫从上端管箱顶部取下,即可连带着将分布器一同取下,再使用不带分布器的透镜垫安装至上端管箱顶部并与外部配对管道相连,即可切换至高压吹扫工况,且在高压吹扫工况下,由于分布器不设置于上端管箱内部,从而有效避免了分布器掉落,保证了设备后期的运行,且呈竖直筒状结构的分布器和若干分布孔也保证了工艺气能均匀的通过分布器从而分布到换热管上,传热效果更好。

- 还没有人留言评论。精彩留言会获得点赞!