一种用于脱脂液废水的陶瓷复合膜及其制备方法与流程

本发明属工业废水处理领域中的改性陶瓷膜材料的制备方法,特别涉及一种用于脱脂液废水的陶瓷复合膜及其制备方法。

背景技术:

1、脱脂液是指在金属制品进行涂漆、电镀、化学镀、磷化等表面处理前以及在零部件生产中的清洗、维护清洗等过程中,用于脱除金属表面上的油脂及矿物油的液体。但在脱脂过程中,随着料液中污染物的增加,脱脂液的脱脂能力会下降或者失效,这就需要对其进行定期排放和更换。而被排放的废水中仍然含有大量脱脂剂,如果直接排放将造成脱脂液的浪费,同时也为废水处理增加负担。如果对这种废水进行回收再利用,将会产生巨大的经济效益,并对环境保护做出巨大贡献。目前国内外采用的处理方法有很多,如重力法、离心分离法、气浮法、盐析法及膜分离法等。特别是膜分离技术近几年发展很快,其优点是物质在分离过程中无相变、耗能少、设备简单、操作容易、分离效果好。陶瓷膜使用寿命较长,机械强度相对较高,具有出色的稳定性,可以经受住酸与碱的腐蚀。陶瓷膜表面为亲水性且孔径分布明确,孔结构相比于高分子分离膜更加可控。tio2作为新型的半导体材料,具有环境友好,化学稳定性好、光催化活性高、无毒、成本低且易获得等特点。为了进一步提高膜对脱脂剂的截留率,更好的实现脱脂剂的循环利用,需要对膜的孔径、亲水性以及荷电性等进行调节。

2、发明人前期申请的中国发明专利(cn108854589 a),公布了一种莫来石晶须陶瓷膜的制备方法,制备成本低,对油水乳液的截留率高达95%,但通量下降较快,对高浓度的脱脂液处理还有一定难度。中国发明专利(申请号cn101941747 a)公布了一种基于浸没式连续膜过滤技术处理脱脂液废水及回用的工艺方法,该方法采用自吸泵外压抽吸法过滤,操作压力为-0.03~-0.08 mpa,操作温度为10~80 ℃,采用在线程序控制反洗工艺,反洗间隔一般为5~60 min,反洗时间10~30 s,所述的膜过滤单元中所用的膜是平板膜或中空纤维膜,膜的材质选用聚偏氟乙烯、聚砜、聚醚砜或聚氯乙烯。过滤精度为0.001~0.45 μm。在45 ℃的温度下冲洗3 min其清洗率在95%以上,且无二次污染,但是缺点是其步骤多,操作设备相对复杂。任正艳等(任正艳,张玉忠,李泓等,用聚偏氟乙烯中空纤维膜处理脱脂液废水[j], 天津工业大学学报,2010,29:12-15),采用平均孔径0.1 μm的pvdf中空纤维膜处理脱脂液废水(油滴粒径主要集中在0.15~0.60 μm),0.04 mpa操作压力下,25 min中内料液浓缩2.5倍后,膜组件的纯水通量由460 l/(m2·h)衰减到150 l/(m2·h),除油率可达90%以上,且随着浓缩倍数的增加,除油效果逐渐减弱。文会超等(文会超,舒莉,邢卫红,徐南平. 无机陶瓷膜在脱脂液废水处理中的应用[j]. 水处理技术,2007(03):42-44+88),采用孔径为200 nm氧化锆膜,在操作压力为0.1 mpa,膜面流速5~7 m/s,操作温度40 ℃的操作条件下,过滤5 g/l脱脂液废水的渗透通量可达390 l/m2·h,脱脂剂的透过率为85%以上,油的截留率大于99.4%,但该膜无法对浓度较高的脱脂液废水进行过滤。王雪宁等(王雪宁,杨晶晶,周晓吉,白仁碧. 改性pvdf中空纤维膜处理汽车脱脂废水的性能研究[j]. 塑料工业,2020,48(07):158-163),采用经过具有亲水和疏油特性的链段p(vdf-co-ctfe)-g-pmaa-g-fpeg改性的聚偏氟乙烯超滤膜对汽车脱脂废水进行了油水分离,脱脂废水的ph值为10.65,总油平均质量浓度为246 mg/l,在0.04~0.10 mpa压差范围,该膜对有机物的去除率均可达到92%,但滤液中cod质量浓度仍超过1200 mg/l,其对粒径大于膜孔的有机物有良好的截留效果,但不能去除溶解性有机物。

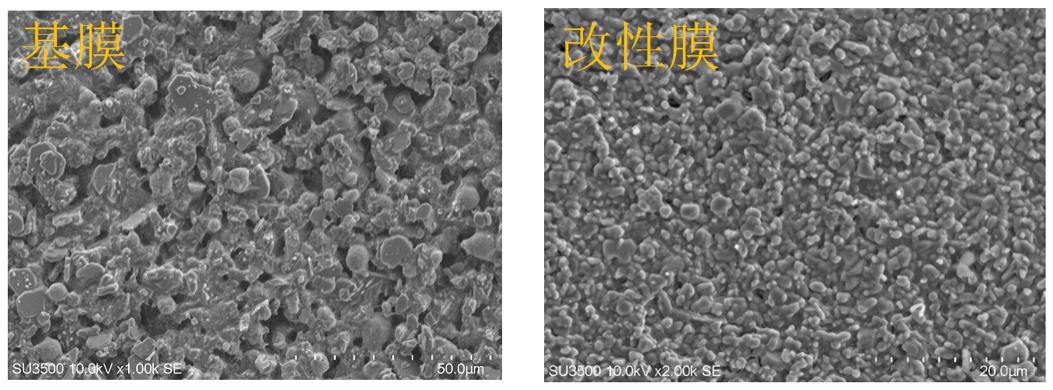

3、本发明采用溶胶-凝胶法对陶瓷膜表面进行tio2溶胶涂覆改性,通过调节膜孔径和孔径分布、表面电荷和亲水性,以期提高膜的抗污染性能、实现高浓度脱脂液废水的分离浓缩。

技术实现思路

1、本发明以非溶剂相转化法(nips)结合高温烧结得到的a-al2o3陶瓷膜或莫来石相陶瓷膜为基膜,通过溶胶-凝胶法对膜进行tio2功能层改性,上述改性膜的制备主要包括以下步骤:

2、(1)制备陶瓷基膜:以陶瓷粉体为主要固体原料、以n-n二甲基吡咯烷酮(nmp)为溶剂、以聚醚砜(pes)为黏结剂、以聚乙烯吡咯烷酮(pvp)为致孔剂,在一定温度下搅拌一定时间,制备铸膜液;通过nips和高温烧结相结合的方法,制备出了实验所需的基膜,真空干燥后备用;

3、(2)制备tio2溶胶:以钛酸丁酯为前驱体,无水乙醇为溶剂,乙酸为水解抑制剂。向无水乙醇中缓慢滴加钛酸丁酯,充分搅拌,形成钛酸丁酯的乙醇溶液,记作a液;在无水乙醇中依次加入去离子水和冰乙酸,搅拌混合均匀,记作b液。a液与b液分别搅拌一定时间后,将a液通过滴液漏斗逐滴加入b液中,盐酸作为稳定剂,调节混合溶液ph,随后在室温下陈化一段时间直至其变成溶胶状;随后将成膜助剂和纳米中空微球加入混合液中,然后在室温下搅拌均匀,最后在室温中陈化一段时间;

4、(3)tio2溶胶的涂覆改性:用蒸馏水浸泡基膜,再用滤纸擦去表面的水份,再将基膜浸入到一定温度的溶胶溶液中一段时间后取出,然后在室温中进行干燥;

5、(4)低温煅烧:将干燥后的复合膜放入马弗炉中进行低温煅烧,得到锐钛矿型tio2/纳米微球功能层;

6、(5)重复上述步骤(3)和(4),得到合适的涂覆层厚度和表面孔径,通过脱脂液分离效果进行优化。

7、上述步骤(1) 中陶瓷粉体包括纯al2o3粉体、al2o3粉体和粉煤灰共混物中的一种,两种粉体粒径范围为500 nm~3 mm;al2o3粉体和粉煤灰共混物中,粉煤灰的含量占50~60%;按质量分数比计算,陶瓷粉体:nmp : pes : pvp=100 : 40~70 : 8~15 : 0.5~2;配制铸膜液的搅拌温度为50~70 ℃,搅拌12~24 h,真空脱泡温度为60~80 ℃;采用干/湿法纺中空纤维膜,n2驱动下挤出纺丝液,纺丝液流速为15~25 ml/min、空气间隙8~15 cm,然后浸入温度为20~50 ℃的凝固浴中经相转化成中空纤维膜生坯,凝固浴为蒸馏水;每间隔6 h更换一次蒸馏水,24 h后取出晾干;晾干的生坯在马弗炉中进行梯度升温烧结:先以5~15 ℃/min升温速率升温至900~1000 ℃并保温0.5~2 h,再以2~7 ℃/min升温至1100~1350 ℃并保温2~6 h,制得所述平板或中空纤维陶瓷膜作为基膜;

8、上述步骤(2)中b液所加无水乙醇的体积约为a液的2倍;滴速为2~5 滴/5 s;ph值为2~4;成膜助剂可以选用聚乙烯吡咯烷酮(pvp)和聚乙二醇(peg)中的一种,纳米中空微球可选用纳米sio2或粉煤灰中的一种,粒径范围为600~800 mm,各占混合溶液的1~2 wt%;陈化时间约为12 h;

9、上述步骤(3)中的基膜是步骤(1)中制备的a-al2o3陶瓷膜或莫来石相陶瓷膜,形态为中空纤维膜(外径为3~5 mm,内径为2~4 mm);浸涂温度为30~45 ℃,时间为5~20 s,干燥时间1~2 h;

10、上述步骤(4)中梯度升温烧结程序为,由室温经过100 min后达到75 ℃,保温30min;经410 min升温到280 ℃,保温30 min;经280 min升温到420 ℃,保温30 min;经180min升温到750 ℃,保温180 min;

11、本发明具有如下有益技术效果:所需材料成本低,制备方法简单,膜通量大,抗污染性能好,分离效率高。

- 还没有人留言评论。精彩留言会获得点赞!