一种抗积炭性能强的甲烷甲醇共芳构化催化剂及其制备方法和应用

本发明涉及一种甲烷甲醇共芳构化制备芳烃催化剂的制备方法和应用,属于甲烷直接转化,具体地说就是提供了一种在甲烷甲醇共芳构化反应中,高甲烷转化率、低积炭选择性同时联产合成气co和h2的催化剂制备方法和应用。

背景技术:

1、甲烷是天然气、页岩气、天然气水合物的主要成分,储量丰富。甲烷直接转化为高附加值化学品一直是人们关注的焦点,但由于甲烷具有稳定的碳氢键、较小的极化率、较高的电离电位和较低的电子亲合能稳定性,因此甲烷直接转化仍然是一个长期的挑战。

2、目前,使用甲烷作为原料的主要工业方法包括通过蒸汽重整转化为合成气,然后通过甲醇合成和费托合成等工艺,以获得液体燃料和其他高值化学品。然而,在甲烷间接转化过程中存在着一些难以克服的缺点,如大约有60%的能量消耗在甲烷重整制备合成气上,生产费用较高。甲烷直接转化分为有氧气转化和无氧气转化。由于与甲烷本身相比,有氧转化的目标产物的反应性更高,因此氧化过程通常具有较低的产物选择性,易过度氧化为co2。甲烷无氧气转化不排放co2,通常具有更高的原子效率,同时副产物h2为清洁能源,具有明显优势。甲烷无氧芳构化(mda)是甲烷直接转化最有前景的非氧化反应之一。

3、1993年,大连化学物理研究所wang等(catal.lett.,1993,21:35-41.)首次报道了在无氧气条件下,700℃时,甲烷在mo/zsm-5催化剂上高选择性地生成苯和氢气,甲烷转化率为7.2%,苯的选择性为100%,但反应过程中生成大量积炭,导致催化剂快速失活。在此背景下,xu等人(catal.lett.,1995,30:135-149.)分别测试了hzsm-5负载mo、zn、cu、pt等金属组分的甲烷无氧芳构化性能,其中mo/zsm-5表现出最优的反应性能。在多年的研究探索中发现,只有少数过渡金属如mo、re、fe等对甲烷无氧芳构化表现出较高的活性。其中mo担载在zsm-5、mcm-22上被认为是活性和选择性最好的催化剂。但仍面临着高温反应条件下,积炭量高催化剂稳定性差的问题。song等人(j.catal.,2015,330:261-272.)通过改变床层高度以及反应中通入不同浓度的h2,发现芳烃的缩聚、裂解可以通过h2的通入而抑制,不是积炭形成的主要原因,而中间产物乙烯是主要的积炭来源。tempelman等人(appl.catal.b,2015,176-177:731-739.)认为催化剂失活的主要原因是反应过程中多环芳烃形成的碳层覆盖分子筛表面,阻碍反应物与分子筛微孔中酸位点作用,引起芳烃选择性下降、c2产物选择性上升。

4、针对以上问题,现有研究(catal.lett.,2003,91:155-167.)通过naoh碱处理增加分子筛介孔结构,反应12小时,甲烷转化率从17.9%降至11.6%,积炭选择性虽有下降,但仍为13%。liu等人(acs catal.,2016,6:5366-5370.)通过将甲烷芳构化与烷基化反应结合,在甲烷芳构化反应中加入少量甲醇,700℃反应温度下甲烷转化率达到26.4%,催化剂稳定性明显提高,产物偏向于生成高碳芳烃,且积炭量仍在14%以上。最近,我们(zl202210280335.8)采用含mo的zsm-5/zsm-11共生分子筛催化甲烷甲醇共芳构化,以苯为主的芳烃选择性为57.6%,积炭选择性仍达14.5%。由此可见,mo/zsm-5催化剂虽然对甲烷芳构化反应具有较好的反应性能,但是无氧高温反应条件下,催化剂积炭失活问题严重阻碍了mo基催化剂的进一步实际应用。因此,开发一种抗积炭能力强的高活性甲烷制芳烃催化剂仍然充满挑战。

技术实现思路

1、本发明的目的在于提供了一种甲烷转化率高、芳烃选择性高、联产co和h2、积炭选择性低的甲烷甲醇共芳构化催化剂及其制备方法和应用。

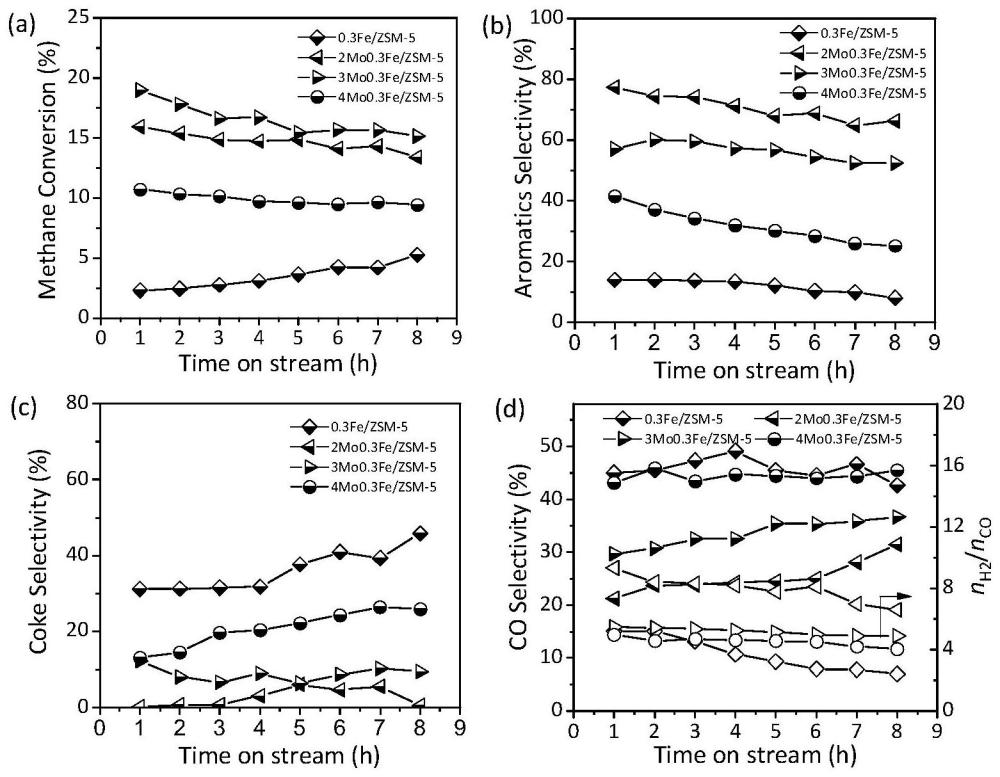

2、本发明提供一种应用在甲烷甲醇共芳构化反应中高活性、抗积炭性能强的双金属-分子筛复合型催化剂,所述的催化剂的金属活性组分包括主活性组分和助活性成分,所述的主活性组分为钼,所述的助活性组分为非钼组分,非钼组分为铁、钴、镍、镓、锌元素中的一种,在分子筛载体上依次负载非钼组分、钼组分,得到双金属-分子筛复合型催化剂,在甲烷甲醇共芳构化反应中展现出较优异的性能,其中甲醇转化率100%、甲烷转化率15%、芳烃选择性71%,co选择性为25%,h2/co分子比为8,而积炭选择性不超过5%。产物中芳烃为苯、甲苯、二甲苯和萘,其中苯占比达到65%。

3、根据上文技术方案,作为优选,所述的分子筛为zsm-5、zsm-11、mcm-22、mcm-49、im-5或tnu-9分子筛,其硅铝比为10~100。

4、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂中铁、钴、镍、镓或锌的质量分数为0.1~10%,优选为0.1~1%。

5、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂中金属钼组分的质量分数为0.1~10%,优选为1~10%。

6、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂的制备方法为,分子筛载体担载双金属后,室温至120℃干燥2-24h,并在空气气氛下450-600℃焙烧4-6h,得到的粉末状催化剂经压片成型、筛分,取20-60目催化剂颗粒,得到双金属-分子筛复合型催化剂。

7、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂中担载双金属的方法为,分子筛载体优先在氮气气氛下通过离子交换负载铁、钴、镍、镓、锌元素,经干燥、焙烧后,再通过机械混合、浸渍法、沉积沉淀法负载钼元素。

8、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂的制备方法,包括以下步骤:将si/al=10~100的分子筛作为载体,分步依次负载0.1~1%非钼组分和1~10%金属钼组分,室温至120℃下干燥2~24h,之后在450~600℃下焙烧4~6h,得到的粉末状催化剂经压片成型、筛分、取20-60目催化剂颗粒,得到双金属-分子筛复合型催化剂。

9、本发明还涉及保护利用上文所述的双金属-分子筛复合型催化剂在甲烷甲醇共芳构化反应中的应用,所述的甲烷甲醇共芳构化反应为在少量甲醇存在下的甲烷芳构化反应。

10、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂在甲烷甲醇共芳构化反应中的应用,需要经过预处理和活化过程。

11、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂预处理过程中,预处理温度为500~800℃,预处理气氛为氩气,氩气流量为10~20ml/min,预处理时间为0.5~1h。

12、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂活化过程中,活化温度为600~800℃,活化气氛为甲烷与氮气的混合气(甲烷与氮气的摩尔比为5:1~10:1,优选为9:1),混合气流量为10~30ml/min,活化时间为0.5~1h。

13、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂在甲烷甲醇共芳构化反应中的应用,所述的反应温度为650~850℃,优选为700~800℃;反应压力为0.1~2mpa,优选为0.1~1mpa;反应体积空速为800~8000h-1,优选为1000~4000h-1。

14、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂在甲烷甲醇共芳构化反应中的应用,甲烷与气态甲醇摩尔比为100:1~10:1,优选为80:1~10:1,更优选为50:1~10:1,进一步优选为30:1~10:1。

15、根据上文技术方案,作为优选,所述的双金属-分子筛复合型催化剂在甲烷甲醇共芳构化反应中的应用,甲烷与气态甲醇同时进入反应器,甲醇与催化剂的比例为1mol:(0.1~1g),优选为1mol:(0.3~0.7g),进一步优选为1mol:(0.4~0.6g)。

16、本发明催化剂的应用条件是:固定床反应器中装填双金属-分子筛复合型催化剂,所述催化剂的用量为0.1~1g,优选为0.3~0.7g;使用10~20ml/min的氩气对催化剂进行预处理,预处理温度为500~800℃,预处理时间为0.5~1h;使用10~30ml/min的甲烷与氮气混合气体(甲烷与氮气的摩尔比为9:1)对催化剂进行活化,活化温度为600~800℃,活化时间为0.5~1h。反应物甲烷与甲醇摩尔比为80:1~10:1,优选为50:1~10:1,更优选为30:1~10:1;反应温度为650~850℃,优选为700~800℃;反应压力为0.1~2mpa,优选为0.1~1mpa。反应体积空速为800~8000h-1,优选为1000~4000h-1。

17、本发明将一定质量比例的双金属分步依次通过离子交换法、浸渍法负载至分子筛上,得到了双金属-分子筛复合型催化剂,并将双金属-分子筛复合型催化剂应用在少量甲醇存在下的甲烷芳构化反应制备芳烃。

18、本发明的优点如下:

19、从催化剂制备方面:分子筛和金属盐等原料便宜易得,催化剂制备方法简单,易于操作,反应在常压进行。

20、从催化反应性能方面:该双金属-分子筛复合型催化剂可将甲烷直接转化为芳烃,该催化剂在反应中保持较高的甲烷转化率、芳烃选择性和较低的积炭选择性以及联产氢气和一氧化碳,在甲烷资源利用中具有较好的应用前景。

21、从环境保护方面:产物以高值芳烃为主,反应中没有二氧化碳等温室气体生成,同时联产的co/h2合成气可进一步转化成其他高附加值产品。该路线在天然气、“可燃冰”及页岩气的甲烷资源高值化利用中具有非常好的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!