一种苯酚丙酮的制备系统及制备方法与流程

本发明属于苯酚丙酮制备,具体而言属于一种苯酚丙酮的制备系统及制备方法。

背景技术:

1、苯酚是一种应用广泛的有机化工原料,其主要制备方法为异丙苯法。其中,异丙苯与氧气反应生成过氧化氢异丙苯(简称chp),是生产苯酚丙酮的关键步骤,具体反应如下:

2、主反应:

3、

4、副反应:

5、

6、现有工业化生产异丙苯氧化制苯酚丙酮工艺主要分为以下几步:异丙苯氧化生成chp;chp经提浓后,进行酸分解,得到粗苯酚、丙酮溶液;粗苯酚、丙酮溶液中和酸后,经精馏分离得到苯酚丙酮产品。

7、但是,现有技术的制备苯酚丙酮的反应系统包括以下问题:

8、第一、氧化工段的反应器采用鼓泡反应器,在反应器中气泡体积过大,无法与液相异丙苯充分接触,降低系统的反应效率;

9、第二、在氧化过程中,随着过氧化氢异丙苯(chp)浓度的增加,反应温度升高,同时chp停留时间延长,副反应产物明显增加。

10、有鉴于此,特提出本发明。

技术实现思路

1、本发明的第一目的在于提供一种苯酚丙酮的制备系统,该制备系统将强化反应技术结合到苯酚丙酮制备工艺中,有效提高了原料的反应效率及氧气的利用率,同时降低反应温度和反应时间。

2、本发明的第二目的在于提供一种采用上述制备系统进行苯酚丙酮的制备方法,该方法操作简便、操作条件更加温和,能耗低,达到了比现有技术工艺更佳的处理效果。

3、为实现本发明的上述目的,特采用以下技术方案:

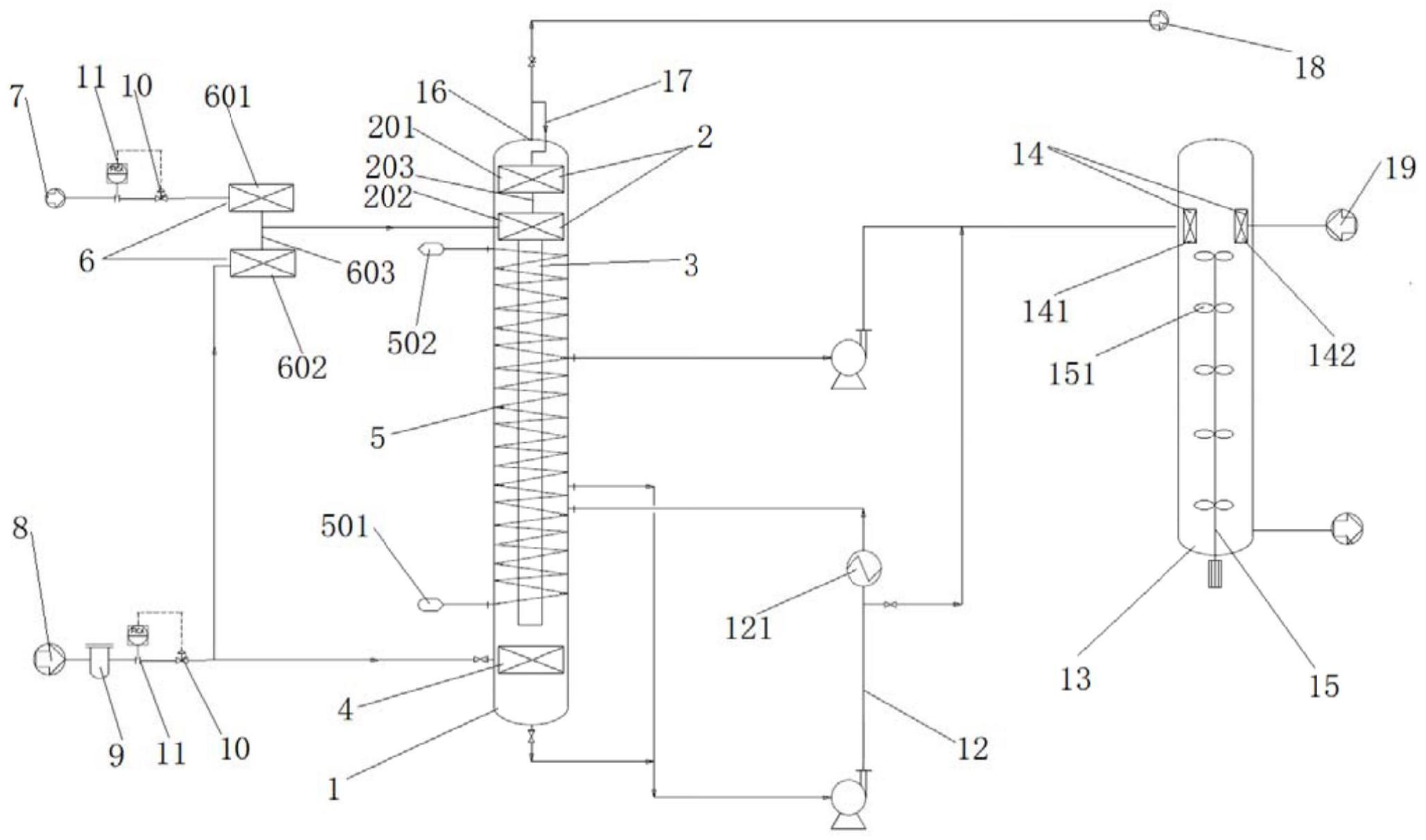

4、本发明提供一种苯酚丙酮的制备系统,包括:

5、氧化单元,所述氧化单元包括氧化塔,所述氧化塔内部设置有第一内置强化机组,所述第一内置强化机组设置在所述氧化塔顶端;

6、所述第一内置强化机组包括第一强化反应器和第二强化反应器,所述第一强化反应器设置在所述第二强化反应器的上方,所述第一强化反应器与所述第二强化反应器之间设置有连接管,所述第一强化反应器设置在液面之上;

7、所述氧化塔的中间部位设置有预反应管道,所述预反应管道与所述第二强化反应器的出口连接;

8、缩合单元,所述缩合单元包括反应釜,所述反应釜内部设置有第二内置强化机组,所述第二内置强化机组设置在所述反应釜的顶端。

9、现有技术中,制备苯酚丙酮时主要存在以下问题:

10、1、氧化工段的反应器采用典型的鼓泡反应器,气体分布器的开孔尺寸为毫米级气泡尺寸较大,一般为毫米-厘米级别,且气泡在氧化塔内上升的过程中易发生聚并,气液相界面积有限,传质和反应效率低;

11、2、在氧化反应过程中,随着过氧化氢异丙苯(chp)浓度的增加,反应温度升高,同时chp停留时间延长,副反应产物明显增加;

12、3、氧化塔顶部气相中氧气含量高,氧气利用率低,能耗高。

13、为解决上述技术问题,本发明提供一种苯酚丙酮的制备系统,该制备系统整体结构简单,通过在反应塔内设置第一内置强化机组,能够对反应原料和氧气进行破碎分散成微米级别气泡,增大宏观反应速率,提高气液两相之间的传质面积,通过在氧化塔的中间部位设置预反应管道并且将预反应管道与第二强化反应器连接,能够延长反应时间,并且在预反应管道内部进行反应,能够对异丙苯和氧气进行初步混合,避免氧气发生聚并现象,同时提高氧气的利用率。

14、优选的,所述预反应管道内部由上至下依次设置有多层折流板,多层所述折流板交错设置;

15、优选的,所述折流板沿远离所述预反应管道内壁方向倾斜向下设置,所述折流板与所述预反应管道侧壁间的倾斜角度为70-90°。设置折流板是为了通过折流板延长反应原料在预反应管道内的停留时间,通过折流板打破预反应管道内的旋涡和涡流,使得反应原料与氧气在预反应管道内更均匀地混合,减少局部混合不足或死角的问题,从而提高混合效率;并且,通过设置折流板改善液体内部的温度分布,提高传热效率;而之所以要将折流板与预反应管道侧壁间的角度设置为70-90°,是因为在70-90°可以在一定程度上减少混合的剪切力,更温和的搅拌反应原料,避免产生副产物。

16、具体的,折流板的数量为三个,三个折流板沿周向在预反应管道的侧壁上呈等角度分布。三个折流板中位于最上方的折流板倾斜角度为70°,位于中部的折流板的倾斜角度为80°,位于最下方的折流板的倾斜角度为90°。这样设置能够使混合效果呈梯度增加,进一步延长反应原料的流动路径,在最底部的折流板与预反应管道的内壁垂直,这样可以有效的打破旋涡和涡流,提高缓和效果。

17、优选的,所述氧化塔底端设置有第三强化反应器,所述第三强化反应器的出口与所述预反应管道的出口相对。通过设置第三强化反应器并与预反应管道出口相对,能够实现对冲。

18、优选的,所述氧化塔的内壁设置有内盘管,所述内盘管的长度与所述螺旋管道的长度相适配。通过设置内盘管能够辅助调节控制反应温度。

19、具体的,内盘管的冷却水进口设置在冷却水出口的上方,这样设置能够降低反应温度。

20、优选的,所述氧化塔的外部设置有外置强化机组,所述外置强化机组与所述第一内置强化机组连接,所述外置强化机组包括第四强化反应器和第五强化反应器,所述第四强化反应器与所述第五强化反应器之间设置有连通管道。通过设置外置强化机组,使反应原料和氧气在进入反应塔之前进行破碎分散,增大相界传质面积,提高反应速率。

21、本发明中,氧化塔内设置有第一内置强化机组,该内置强化机组由第一强化反应器和第二强化反应器组合而成,两个强化反应器采用上下方位进行布置,并通过连接管进行连接;其中,第一强化反应器主要塔顶的未反应气体进行卷吸,将其重新分散破碎后通过连接管返回第二强化反应器内继续反应,提高氧气的转化率;第二强化反应器设置在第一强化反应器的下方,并且第二强化反应器与外置强化机组连接,对通入氧化塔内的反应原料和氧气进行二次分散破碎,通过将输送进入氧化塔内的气体的压力能或者循环液的动能转变为气泡表面能并传递给氧气,使得氧气破碎形成微米级气泡与异丙苯溶液进行反应,提高气液两相的传质面积,提高异丙苯与氧气的转化率和利用率;第一强化反应器的微气泡经连接管进入第二强化反应器后还能再次分散,提高其在液体原料中分布的均匀度。另外,连接管的设置还能够对第二强化反应器起到支撑作用,提高整体结构强度。

22、氧化塔内的预反应管道还设置有折流板,本发明的折流板为多层,最好为三层,且具有一定的倾斜角度,三层折流板的倾斜角度依次增大,这样能够延长其在预反应管道内的停留时间,通过折流板的倾斜设置打破预反应管道内的旋涡和涡流,使得反应原料与氧气在预反应管道内更均匀地混合,减少局部混合不足或死角的问题。

23、在预反应管道下方还设置有第三强化反应器,第三强化反应器与氧气进口连接,这样设置是因为异丙苯氧化反应过程中会产生副产物抑制氧化反应进行,因此需要少量多次通入氧气避免产生副产物,并且能够提高氧气的转化率和利用率。

24、本发明的反应釜内设置有第二内置强化机组,该内置强化机组由第六强化反应器和第七强化反应器组成,两个强化反应器分别设置在反应釜内相对的侧壁上且出口相对,这样设置能够在两个强化反应器间形成碰撞流,提高分散效果。

25、本领域所属技术人员可以理解的是,本发明所采用的强化反应器在本发明人在先专利中已有体现,如申请号cn201610641119.6、cn201610641251.7、cn201710766435.0、cn106187660、cn105903425a、cn109437390a、cn205833127u及cn207581700u的专利。在先专利cn201610641119.6中详细介绍了微米气泡发生器(即微界面发生器)的具体产品结构和工作原理,该申请文件中记载了“微米气泡发生器包括本体和二次破碎件、本体内具有空腔,本体上设有与空腔连通的进口,空腔的相对的第一端和第二端均敞开,其中空腔的横截面积从空腔的中部向空腔的第一端和第二端减小;二次破碎件设在空腔的第一端和第二端中的至少一个处,二次破碎件的一部分设在空腔内,二次破碎件与空腔两端敞开的通孔之间形成一个环形通道。微米气泡发生器还包括进气管和进液管。”从该申请文件中公开的具体结构可以知晓其具体工作原理为:液体通过进液管切向进入微米气泡发生器内,超高速旋转并切割气体,使气体气泡破碎成微米级别的微气泡,从而提高液相与气相之间的传质面积,而且该专利中的微米气泡发生器属于气动式微界面发生器。

26、另外,在先专利201610641251.7中有记载一次气泡破碎器具有循环液进口、循环气进口和气液混合物出口,二次气泡破碎器则是将进料口与气液混合物出口连通,说明气泡破碎器都是需要气液混合进入,另外从后面的附图中可知,一次气泡破碎器主要是利用循环液作为动力,所以其实一次气泡破碎器属于液动式微界面发生器,二次气泡破碎器是将气液混合物同时通入到椭圆形的旋转球中进行旋转,从而在旋转的过程中实现气泡破碎,所以二次气泡破碎器实际上是属于气液联动式微界面发生器。其实,无论是液动式微界面发生器,还是气液联动式微界面发生器,都属于微界面发生器的一种具体形式,然而本发明所采用的微界面发生器并不局限于上述几种形式,在先专利中所记载的气泡破碎器的具体结构只是本发明微界面发生器可采用的其中一种形式而已。

27、此外,在先专利201710766435.0中记载到“气泡破碎器的原理就是高速射流以达到气体相互碰撞”,并且也阐述了其可以用于微界面强化反应器,验证本身气泡破碎器与微界面发生器之间的关联性;而且在先专利cn106187660中对于气泡破碎器的具体结构也有相关的记载,具体见说明书中第[0031]-[0041]段,以及附图部分,其对气泡破碎器s-2的具体工作原理有详细的阐述,气泡破碎器顶部是液相进口,侧面是气相进口,通过从顶部进来的液相提供卷吸动力,从而达到粉碎成超细气泡的效果,附图中也可见气泡破碎器呈锥形的结构,上部的直径比下部的直径要大,也是为了液相能够更好的提供卷吸动力。

28、由于在先专利申请的初期,微界面发生器才刚研发出来,所以早期命名为微米气泡发生器(cn201610641119.6)、气泡破碎器(201710766435.0)等,随着不断技术改进,后期更名为微界面发生器,现在本发明中的强化反应器相当于之前的微米气泡发生器、气泡破碎器等,只是名称不一样。综上所述,本发明的强化反应器属于现有技术。

29、优选的,所述第四强化反应器与异丙苯进口连接,所述第五强化反应器与氧气进口连接;

30、优选的,所述氧气进口与所述第五强化反应器之间设置有空气过滤器;

31、优选的,所述异丙苯进口和所述氧气进口分别连接有调节阀和流量计。通过设置调节阀和流量计,能够调节控制异丙苯和氧气的进料量。

32、优选的,所述氧化塔外侧设置有回流管路,所述回流管路的入口与所述氧化塔的侧壁相连,所述回流管路的出口与所述氧化塔的底部相连;

33、优选的,所述回流管路连接有循环冷却器,所述循环冷却器分别与回流管路入口和粗产品出口连接。

34、优选的,所述反应釜的底端设置有搅拌桨,所述搅拌桨上连接有搅拌桨叶,所述搅拌桨叶设置在所述第二内置强化机组的下方。反应釜内设置搅拌桨,搅拌桨与第二内置强化机组配合,对微气泡进行搅拌,提高其在反应釜内液体中分散的均匀度,进一步提高反应效果。

35、优选的,所述反应釜的顶端设置有尾气出口,所述尾气出口与分别通过气体管路与第一强化反应器和尾气洗涤塔连接。

36、除此之外,本发明还提供了一种苯酚丙酮的制备方法,应用上述的反应系统制备苯酚丙酮。

37、优选的,所述制备方法包括如下步骤:异丙苯和氧气经强化破碎分散后反应生成苯酚、丙酮粗溶液;苯酚、丙酮溶液缩合反应生成苯酚丙酮。

38、优选的,所述氧化反应温度为50-70℃,缩合反应温度为80-100℃。

39、本发明的制备方法操作简便,能够有效提高反应物转化率和产物收率,同时,降低反应时间,提高反应温度,成本显著降低。

40、与现有技术相比,本发明的有益效果在于:

41、(1)本发明的制备系统通过设置氧化塔和反应釜,并在其内分别设置第一内置强化机组和第二内置强化机组,有效提高了反应效率和原料的转化率;

42、(2)本发明将传统的鼓泡反应器改成强化强化技术之后,强化氧气向异丙苯溶液中的传质过程,显著增大宏观反应速率,将氧化塔的时空产率提高20%~30%;提高氧化反应效率,缩短反应时间,减少副产物的产生。

- 还没有人留言评论。精彩留言会获得点赞!