一种管状多孔金属微滤膜元件的一体化制备方法与流程

本发明属于多孔金属材料,具体涉及一种管状多孔金属微滤膜元件的一体化制备方法。

背景技术:

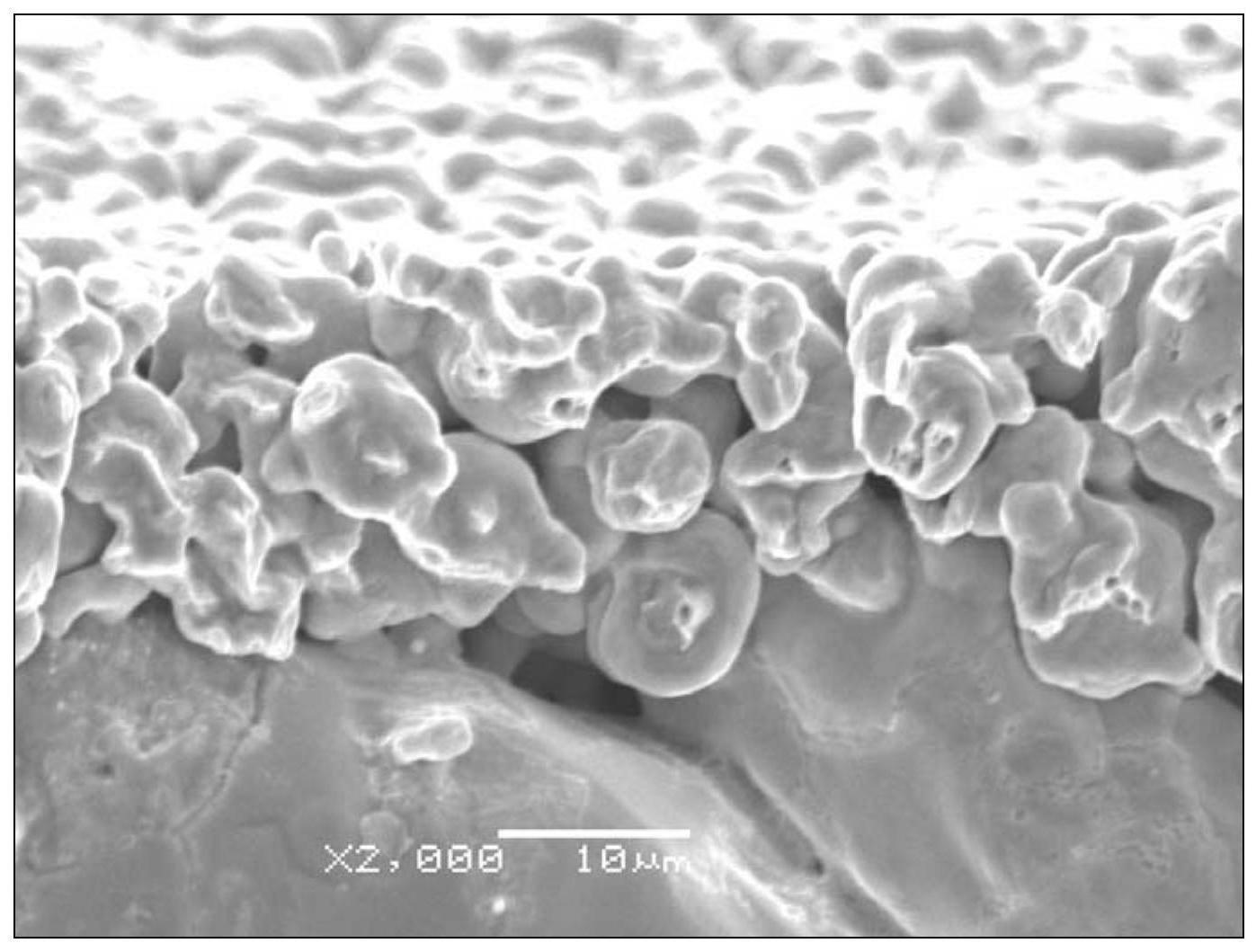

1、粉末烧结多孔材料由于具有高度联通的三维孔结构、高比表面积、密度低等特点,在核工业、化工机械以及航空航天等现代工业领域的过滤分离、流态化分布控制、热管理等工艺环节具有不可替代的作用。受粉末粒度和成形性等因素的影响,传统均一孔结构的粉末烧结多孔元件难以实现2μm以下颗粒的高效分离。申请号为201310435548.4和201910151019.9等的发明专利在传统粉末烧结多孔元件表面,采用粉末湿法喷涂工艺制备了一层由微细粉末颗粒组成的精度控制层,制备的多孔金属微滤膜元件可在确保渗透通量的基础上,有效提升了材料的过滤精度。另外,溶胶凝胶或提拉浸渍等方法,也可以实现精度过渡层的制备,获得高精度的金属微滤膜元件。

2、然而,上述制备工艺中,金属过滤元件均需经两次高温烧结,第一次用于制备支撑体,第二次用于在支撑体表面制备精度控制膜层,显著增加了批量化生产中的企业能耗和生产成本。

3、因此,需要一种管状多孔金属微滤膜元件的一体化制备方法。

技术实现思路

1、本发明所要解决的技术问题在于针对上述现有技术的不足,提供一种管状多孔金属微滤膜元件的一体化制备方法。该方法颠覆了传统技术中先制备支撑体再制备微滤膜层的限制,通过工艺创新将微滤膜元件制备过程中的两次烧结合并为一次烧结,实现了管状多孔金属微滤膜元件的一体化成形,有效提升了高精度管状多孔金属微滤膜材料的生产效率,大幅降低了生产过程中的能耗和成本,另一方面,本发明改变了传统管状过滤元件在冷等静压过程中的受力方式,所制备的元件表面粗糙度显著由于传统过滤元件,在同等过滤精度的条件下,等有利于系统反吹清洗,元件使用寿命显著提高。

2、为解决上述技术问题,本发明采用的技术方案是:一种管状多孔金属微滤膜元件的一体化制备方法,其特征在于,该方法包括以下步骤:

3、步骤一、在圆筒形的硬质外模两端的内部分别装卡圆筒形的上端定位器和下端定位器,得到外壳模具;

4、步骤二、将微细颗粒金属粉末、溶剂和粘接剂进行混合,然后倒入水平放置的外壳模具内,并使外壳模具绕硬质外模的轴线离心旋转处理30min~60min,得到粘附于外壳模具中硬质外模内壁的微滤膜元件坯料;

5、步骤三、拆除步骤二中得到的外壳模具中的上端定位器,并在硬质外模中插入内钢套和与内钢套紧密配合的软胶套,然后将粗金属粉末颗粒填充满硬质外模与软胶套形成的空腔,之后装配上端定位器,得到装有样品的一体化成形模具,再将装有样品的一体化成形模具放入等静压机,在120mpa~220mpa的压力下保压30s~120s,在一体化成形模具中得到管状多孔金属微滤膜元件毛坯;

6、步骤四、依次拆除步骤三中得到的一体化成形模具的上端定位器、内钢套、软胶套和下端定位器,然后将硬质外模连同粘附在其内部的管状多孔金属微滤膜元件毛坯在1100℃~1400℃的条件下进行高温烧结,并保温1h~4h,冷却后,拆除硬质外模,得到管状多孔金属微滤膜元件。

7、本发明中在圆筒形的硬质外模两端的内部分别装卡圆筒形的上端定位器和下端定位器,相当于在硬质外模两端设置了堵头,使加入的微细颗粒金属粉末、溶剂和粘接剂形成的浆料在硬质外模沿轴线旋转的条件下在其内部均匀涂覆,形成微滤膜元件坯料,所述上端定位器和下端定位器的壁厚大于微滤膜元件坯料的厚度;

8、本发明中内钢套上具有若干通孔,且具有通孔的区域包裹有软胶套,所述软胶套的长度大于硬质外模的长度,在其进行等静压时通过软胶套对粗金属粉末颗粒均匀加压,在微滤膜元件坯料内部形成一层粗金属粉末颗粒支撑体,得到管状多孔金属微滤膜元件毛坯;

9、本发明中通过将硬质外模连同粘附在其内部的管状多孔金属微滤膜元件毛坯一同烧结,将支撑体和膜层的烧结过程合并进行,将烧结过程的能耗降低了50%以上,且大幅缩短了制造周期,有效降低了管状金属微滤膜元件的生产成本。

10、本发明中的成形压力是120mpa~220mpa,可以有效确保膜层与支撑体之间的结合,且不会造成膜层孔结构的破坏,是获得上述结构的关键。若成形压力小于120mpa时,支撑体与膜层无法实现精密贴合,烧结后会产生膜层与支撑体的分离等缺陷,影响微滤膜元件的寿命;若成形压力超过220mpa时,支撑体中的大颗粒粉末会破坏嵌入已经在筒型模具内壁沉积的膜层,造成膜层结构的破坏。与此类似,过短的保压时间,小于30s,与压力过低的作用相同,过长的保压时间同样会引起膜层孔结构的破坏;

11、本发明中的烧结温度为1100℃~1400℃时,此时获得的支撑体粗颗粒粉末、微滤膜层细颗粒粉末以及两者交互的界面之间都会产生最优的冶金结合,孔隙结构发育充分,材料强度达到使用要求。若烧结温度低于1100时,支撑体粉末之间的烧结颈无法形成有效的冶金结合,造成微滤膜材料整体强度不足;若烧结温度超过1400℃时,膜层与支撑体粉末的致密化程度会超过预定值,造成孔隙收缩严重,孔隙基本完全闭合,产生所谓的过烧现象。

12、本发明中步骤二中所述微细颗粒金属粉末的粒径小于步骤三中所述粗金属粉末颗粒的粒径。

13、上述的一种管状多孔金属微滤膜元件的一体化制备方法,其特征在于,步骤一中所述硬质外模在1100℃~1400℃下保持不变形、内壁的表面粗糙度ra≤1.6μm,且不与微细颗粒金属粉末和粗金属粉末颗粒产生反应,所述硬质外模的材质为氧化铝、氧化锆、氧化硅、耐热钢、钼或钼合金。本发明通过控制硬质外模的参数保证了其具有一定的结构稳定性,且不与微细颗粒金属粉末和粗金属粉末颗粒产生反应,提高了管状多孔金属微滤膜元件的质量。

14、上述的一种管状多孔金属微滤膜元件的一体化制备方法,其特征在于,步骤二中所述微滤膜元件坯料的厚度不大于30μm,表面粗糙度ra≤10μm。本发明中的膜层胚料的厚度不大于30μm,是获得高渗透通量的无缺陷微滤膜材料的关键。因为对于微滤膜材料而言,其渗透阻力大部分来源于细粉末颗粒烧结产生的膜层,若胚料厚度≥30μm时,不但会导致膜材料通量的大幅下降,同时过厚的膜层会在后续的烧结过程中分层、开裂等缺陷。

15、上述的一种管状多孔金属微滤膜元件的一体化制备方法,其特征在于,步骤四中所述管状多孔金属微滤膜元件的材质为不锈钢、镍基合金、钛、钛合金和铜合金中的一种或两种,外径为10mm~120mm,壁厚为2mm~4mm。本发明中微细颗粒金属粉末和粗金属粉末颗粒的材质相同或不同,根据实际需要进行选择,适用于不同工况;本发明中微滤膜元件直径为10mm~120mm,可有效发挥材料精度高、通量大的优点,尤其适合于多晶硅、煤化工等行业的含尘气体净化与分离。若微滤膜元件直径小于10mm,管材内部空间有限,难以进行制备过程的相关操作;直径大于120mm时,膜材料单位体积的过滤面积降低,工程应用的选择性受限;本发明中的微滤膜元件壁厚为2mm~4mm,可在确保使用强度的基础上,最大程度的节约材料,控制成本,进一步提高了微滤膜材料的市场竞争力。若微滤膜元件的壁厚小于2mm时,整体强度低,无法保证过滤时的高频次反吹振动,若壁厚大于4mm时,虽然材料整体强度提高,随之引起的自重过大会造成生产成本增加,材料浪费严重。

16、本发明与现有技术相比具有以下优点:

17、1、本发明将支撑体和膜层的烧结过程合并进行,将烧结过程的能耗降低了50%以上,大幅缩短了制造周期,有效降低了管状金属微滤膜元件的生产成本。

18、2、本发明的等静压成形是从内向外,制备的管状金属微滤膜元件表面粗糙度≤8μm,显著优于现有工艺制备的膜材料元件(15μm以上),使得元件在服役过程中反吹更加容易,有效提高了膜材料的使用寿命。

19、3、本发明制备的管状金属微滤膜元件中由微细颗粒金属粉末组成的精度控制层与粗金属粉末颗粒组成的支撑体在压力和温度的双重作用下结合紧密,膜层的强度更高。

20、4、本发明适用范围广,不但适用于同种材质的微滤膜制备,也可用于膜层与支撑体不同材质的元件制备。

21、5、本发明制备工艺简单,生产成本低廉,对生产设备的要求较低,适用于各种规格管状多孔材料的制备,适合大规模工业化生产。

22、下面通过附图和实施例对本发明的技术方案作进一步的详细描述。

- 还没有人留言评论。精彩留言会获得点赞!