三段碳二加氢反应器的控制方法、电子设备、存储介质及乙炔加氢精制乙烯方法与流程

本发明涉及化工相关,特别是一种三段碳二加氢反应器的控制方法、电子设备、存储介质及乙炔加氢精制乙烯方法。

背景技术:

1、石油化学工业在国民经济和社会发展中具有举足轻重的地位,促进了国民经济的巨大进步。乙烯是石油化学工业的重要产品之一,乙烯装置生产的三烯(乙烯、丙烯、丁烯)和三苯(苯、甲苯、二甲苯)是石油化工最基本的原料,是生产各种重要的有机化工产品的基础。乙烯产量的高低是衡量一个国家石油化工发展水平的主要标志。

2、乙烯装置的主要原料有乙烷、丙烷、丁烷、天然汽油、石脑油、柴油、加氢尾油等等,经蒸汽裂解和分离后,碳二馏分中含有乙烯、乙烷及少量的乙炔,乙炔含量约为0.2%~1%(体积)左右。在下游的聚合反应中,乙烯会使聚烯烃催化剂中毒,因此,必须除去乙炔,获得聚合级乙烯。

3、目前,裂解气中脱除乙炔,主要采用溶剂吸收法和催化选择加氢法两种工艺。溶剂吸收法是使用二甲基甲酰胺(dmf)、丙酮和n-甲基吡咯烷酮(nmp)等溶剂吸收裂解气中乙炔以达到净化目的。催化选择加氢法指的是在加氢催化剂存在下,在一定的工艺操作条件下,乙炔加氢生成乙烯和乙烷,从而达到净化的目的。目前广泛使用的脱除乙炔方法为催化选择加氢法,根据工艺路线的不同,其又可分为前加氢和后加氢两种。前加氢工艺适用于前脱乙烷前加氢流程和前脱丙烷前加氢流程,即裂解气经过碱洗后,未经过精馏分离,即进行加氢脱除炔烃的过程,进入反应器的物料中不仅有乙炔、乙烯、乙烷、丙烯、丙烷,还有氢气和甲烷。后加氢工艺适用于顺序流程、脱乙烷后加氢流程和前脱丙烷后加氢流程,他们是将碳二馏分分离出来后,再配入适量氢气进行加氢的过程。

4、前加氢工艺利用物料自身含有的氢气,碳二加氢反应器无需额外不加氢气,使分离流程简化,设备投资降低,能耗降低。与后加氢相比,乙烯精馏塔不需设置“巴氏精馏段”或第二脱甲烷塔分离剩余的氢气和甲烷,乙烯产品不受随氢气导入的杂质影响,纯度更高。然而,前加氢反应器的控制手段没有后加氢多,原料中有大量氢气,若催化剂选择性差,易造成过加氢损失乙烯或者反应温度失控,出现催化剂床层“飞温”。但是,结合装置建设投资费用和运行成本,目前广泛采用前加氢反应流程。

5、在催化剂的作用下,将碳二馏分中的乙炔选择加氢转化为乙烯,碳二加氢反应器单元是乙烯产品精制的重要环节。如果乙炔过量加氢,会使乙炔和乙烯生成乙烷,导致乙烯损失;或者乙炔或二烯烃发生聚合反应生成低聚物或高聚物,影响使用周期;或者催化剂活性降低,造成乙烯产品中乙炔浓度超标,使产品不合格。因此,碳二加氢反应器运行的好坏直接影响乙烯装置运行稳定性和乙烯产量。

6、目前,碳二加氢催化剂的活性组分主要为钯系金属,生产供应商有clariant公司、phillips公司、中国石化等。各公司的碳二加氢催化剂的吸附脱附速率、热力学参数、工艺操作参数、工艺参数敏感度等不尽相同,需要通过精确的调整和优化来保证其发挥加氢效果,最大限度提升乙烯选择性,增加乙烯产量。

7、碳二加氢反应器目前普遍由操作人员手动控制相关参数,进行手动调控,由于乙烯装置流程长、控制点多、工艺复杂,人员精力有限,无法实时对碳二加氢反应器进行监控和优化调整,且同时为保证乙烯产品合格不出现漏炔,操作人员根据经验进行手动调整,导致乙炔过加氢生成乙烷,造成乙烯产品损失,影响乙烯收率,且造成一床反应器超负荷运行,影响催化剂使用周期,同时乙烷循环量增加,装置运行能耗增加。

技术实现思路

1、基于此,有必要针对现有技术的碳二加氢反应器需要人工控制参数的技术问题,提供一种三段碳二加氢反应器的控制方法、电子设备、存储介质及乙炔加氢精制乙烯方法。

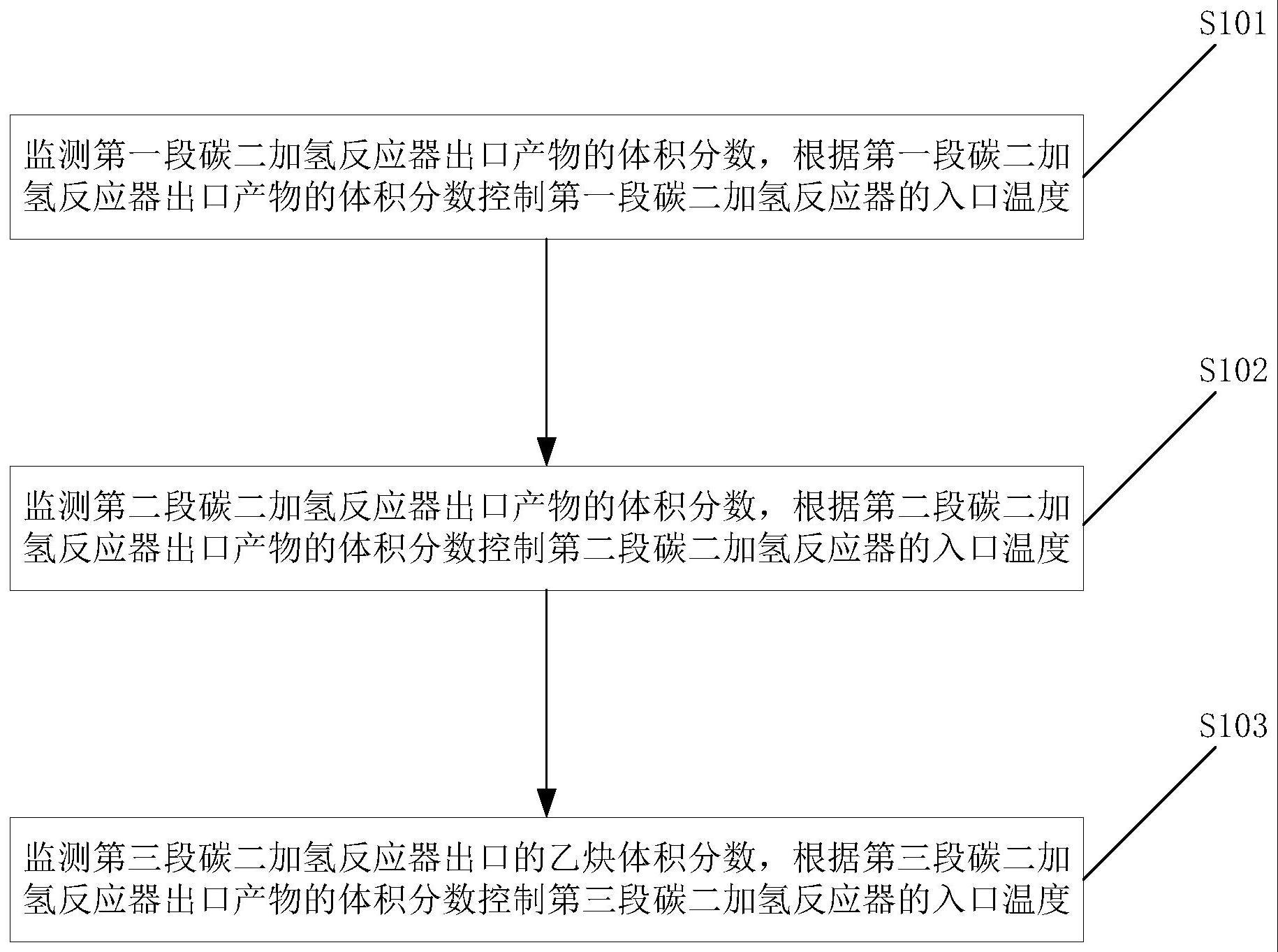

2、本发明提供一种三段碳二加氢反应器的控制方法,包括:

3、一种三段碳二加氢反应器的控制方法,所述三段碳二加氢反应器包括串联的第一段碳二加氢反应器、第二段碳二加氢反应器以及第三段碳二加氢反应器,所述方法包括:

4、监测第一段碳二加氢反应器出口产物的体积分数,根据第一段碳二加氢反应器出口产物的体积分数控制第一段碳二加氢反应器的入口温度;

5、监测第二段碳二加氢反应器出口产物的体积分数,根据第二段碳二加氢反应器出口产物的体积分数控制第二段碳二加氢反应器的入口温度;

6、监测第三段碳二加氢反应器出口的乙炔体积分数,根据第三段碳二加氢反应器出口产物的体积分数控制第三段碳二加氢反应器的入口温度。

7、进一步地,所述根据第一段碳二加氢反应器出口产物的体积分数控制第一段碳二加氢反应器的入口温度,包括:

8、以预设升温速度逐步提高第一段碳二加氢反应器入口温度,直到满足一段停止升温条件,则停止提高第一段碳二加氢反应器入口温度,所述一段停止升温条件为:

9、第一段碳二加氢反应器出口的乙烯体积分数开始下降后且第一段碳二加氢反应器出口可检测乙炔体积分数;或者

10、第一段碳二加氢反应器出口的乙烷体积分数开始上涨后且一段反应器碳二加氢出口可检测乙炔体积分数。

11、更进一步地,所述根据第一段碳二加氢反应器出口产物的体积分数控制第一段碳二加氢反应器的入口温度,还包括:

12、在停止提高第一段碳二加氢反应器入口温度后,获取第一段碳二加氢反应器入口温度对应的第一段碳二加氢反应器的乙炔加氢转化量设定范围;

13、根据第一段碳二加氢反应器入口乙炔体积分数与第一段碳二加氢反应器出口乙炔体积分数,计算第一段碳二加氢反应器的乙炔加氢转化量;

14、如果所述第一段碳二加氢反应器的乙炔加氢转化量不在所述第一段碳二加氢反应器的乙炔加氢转化量设定范围内,则执行告警操作。

15、进一步地,所述根据第二段碳二加氢反应器出口产物的体积分数控制第二段碳二加氢反应器的入口温度,包括:

16、以预设升温速度逐步提高第二段碳二加氢反应器入口温度,直到满足二段停止升温条件,则停止提高第二段碳二加氢反应器入口温度,所述二段停止升温条件为:

17、第二段碳二加氢反应器出口的乙烯体积分数开始下降后且第二段碳二加氢反应器出口可检测乙炔体积分数;或者

18、第二段碳二加氢反应器出口的乙烷体积分数开始上涨后且二段反应器碳二加氢出口可检测乙炔体积分数。

19、更进一步地,所述根据第二段碳二加氢反应器出口产物的体积分数控制第二段碳二加氢反应器的入口温度,还包括:

20、在停止提高第二段碳二加氢反应器入口温度后,获取第二段碳二加氢反应器入口温度对应的第二段碳二加氢反应器的乙炔加氢转化量设定范围;

21、根据第一段碳二加氢反应器入口乙炔体积分数、第二段碳二加氢反应器出口乙炔体积分数以及第一段碳二加氢反应器的乙炔加氢转化量,计算第二段碳二加氢反应器乙炔的加氢转化量;

22、如果所述第二段碳二加氢反应器乙炔的加氢转化量不在所述第二段碳二加氢反应器的乙炔加氢转化量设定范围内,则执行告警操作。

23、进一步地,所述根据第三段碳二加氢反应器出口产物的体积分数控制第三段碳二加氢反应器的入口温度,包括:

24、以预设升温速度逐步提高第三段碳二加氢反应器入口温度,直到第三段碳二加氢反应器出口的乙炔体积分数在预设三段乙炔体积分数范围内,则停止提高第三段碳二加氢反应器入口温度,所述三段乙炔体积分数范围在(0,1)ppm之间;

25、当第三段碳二加氢反应器出口无乙炔体积分数时,计算第三段碳二加氢反应器出入口温差,如果所述第三段碳二加氢反应器出入口温差大于温差阈值,则降低第三段碳二加氢反应器入口温度至所述第三段碳二加氢反应器出入口温差小于等于所述温差阈值。

26、更进一步地,所述温差阈值为:

27、

28、其中,△t为所述温差阈值,v总为第三段碳二加氢反应器进料摩尔流量,δhc2h2为乙炔的加氢反应热,δhma为甲基乙炔的加氢反应热,δhpd为丙二烯的加氢反应热,δhbd为丁二烯的加氢反应热,f总为第三段碳二加氢反应器进料质量流量,m3为第三段碳二加氢反应器质量,cp总为进入三段碳二加氢反应器的裂解气比热容,cp3为第三段碳二加氢反应器总物质比热容,k为第三段碳二加氢反应器第一温升常数,l为第三段碳二加氢反应器第二温升常数,m为第三段碳二加氢反应器第三温升常数,a为第三段碳二加氢反应器第一反应热系数,b为第三段碳二加氢反应器第二反应热系数,c为第三段碳二加氢反应器第三反应热系数,d为第三段碳二加氢反应器第四反应热系数,x3.c2h2为第三段碳二加氢反应器入口的乙炔含量,x3.ma为第三段碳二加氢反应器入口的甲基乙炔含量,x3.pd为第三段碳二加氢反应器入口的丙二烯含量,x3.bd为第三段碳二加氢反应器入口的丁二烯含量。

29、本发明提供一种电子设备,包括:

30、至少一个处理器;以及,

31、与至少一个所述处理器通信连接的存储器;其中,

32、所述存储器存储有可被至少一个所述处理器执行的指令,所述指令被至少一个所述处理器执行,以使至少一个所述处理器能够执行如前所述的三段碳二加氢反应器的控制方法。

33、本发明提供一种存储介质,所述存储介质存储计算机指令,当计算机执行所述计算机指令时,用于执行如前所述的三段碳二加氢反应器的控制方法的所有步骤。

34、本发明提供一种乙炔加氢精制乙烯方法,应用于乙烯装置前加氢流程,在乙烯装置前加氢流程的碳二加氢系统中采用如前所述的三段碳二加氢反应器的控制方法。

35、本发明基于各段碳二加氢反应器入口和出口的分析数据变化,进行各段加氢反应器操作条件调整,从而使各段碳二加氢反应器负荷进行合理分配和设定,解决了三段前加氢碳二加氢反应器容易过加氢造成乙烯损失的问题,使得乙烯生成量量增加稳定性,反应温度较传统方法低,不易飞温,提高了碳二加氢反应器的选择性和运行稳定性,同时反应温度低,减少了蒸汽用量,降低了该反应器蒸汽消耗。

- 还没有人留言评论。精彩留言会获得点赞!