复合氧化物催化剂及其合成与在合成甲基丙烯腈中的应用

本发明属于气相催化选择氨氧化,涉及一种高稳定性的氨氧化催化剂,具体涉及一种用于合成甲基丙烯腈的高稳定性催化剂及其制备方法与应用。

背景技术:

1、甲基丙烯腈,又名异丁烯腈、2-甲基-2-丙烯腈,为无色液体,微溶于水和氯仿,与丙醇、乙醚、辛烷和甲苯混溶,是一种重要的石油化工中间体。由甲基丙烯腈水解、酯化所得的甲基丙烯酸酯类是高聚物有价值的单体,其中甲基丙烯酸甲酯是高分子化学、有机玻璃和其他合成树脂单体的重要原料,由甲基丙烯腈出发制得的甲基丙烯酰胺可用作抗水剂和共聚单体,甲基丙烯腈本身可进行均聚或与其他单体共聚制成塑料或纤维,其中甲基丙烯腈是聚甲基丙烯酰胺(pmi)泡沫塑料的主要单体原料,在众多的泡沫塑料中,聚甲基丙烯酰亚胺(pmi)泡沫是一种交联型硬质结构型泡沫材料,具有100%的闭孔结构,其均匀交联的孔壁结构可赋予其突出的结构稳定性和优异的力学性能,是目前强度和刚度性能优异的耐热泡沫塑料(180~240℃),能够满足中高温、高压固化和预浸料工艺要求。与各种类型树脂之间具有良好的兼容性,是夹层结构复合材料理想的芯材,已成功地引入很多应用领域,目前已有154种复合材料夹芯应用,涉及领域包括雷达天线罩、隐身、火车、船舶、汽车和航空航天领域、医疗、体育用品。

2、目前国外成熟且大规模应用的甲基丙烯腈生产技术包括异丁烯一步法,异丁烯两步法、丙酮氰醇法和甲基丙烯酰胺法等路线。日本旭化成和美国sohio使用的是异丁烯一步气相氨氧化法,其投资较低,原料容易获得,但也存在设备要求高,产物选择性低、副产物多且后处理难度大的问题。例如专利us4600541公开了一种甲基丙烯腈的制备工艺,以异丁烯为原料,经氨氧化得到甲基丙烯腈。该工艺催化剂以30-70%的氧化硅为载体,活性组分为mo、bi、fe以及至少一种选自pd、pt、os、ir的贵金属组成,甲基丙烯腈收率75-80%。cn1121321a公开了一种制备甲基丙烯腈的催化剂,以二氧化硅为载体,以mo、bi、ce、fe、ni为主要组分,以叔丁醇为原料,甲基丙烯腈的收率为72%。cn112121811报道了一种异丁烯氨氧化制备甲基丙烯腈的催化剂,以氧化硅或氧化铝为载体,催化剂主要活性组分为mg、ni、fe、k、mo、bi等,甲基丙烯腈收率约为80%。以上催化体系,反应温度较高(300-500℃),使用的催化剂多为mo基催化剂。mo基催化剂普遍存在成分组成复杂、稳定性差(1、钼在反应条件下容易升华;2、反应过程中水会使碱金属活性组分流失而降低催化剂活性。3、高温下催化剂的载体三氧化二铝发生转型,造成催化剂活性下降),对目标产物甲基丙烯腈的选择性不高、同时伴随大量副产物等缺陷。德国罗姆最早使用的丙酮氰醇脱水法,其优点在于生产成本低,但存在原料剧毒,获取难度大,环保难以解决,氢氰酸后处理复杂,耗能大,投资多等问题,甲基丙烯腈收率在80%左右。

3、专利cn201910968710.6则是以甲基丙烯醛为原料,在复合氧化物催化剂下进行液相氨氧化反应,得到92%的甲基丙烯腈产品。但此发明第一步需从异丁烯出发,催化合成甲基丙烯醛,进而以甲基丙烯醛为原料,液相氨氧化得到甲基丙烯腈。该法存在合成原料单一,合成步骤多,催化剂循环稳定性差(复合氧化物催化剂易结焦、耐水性差,每次间歇反应后催化剂需充分洗涤,干燥后再进行下次反应)。专利cn113996288a在此基础上,对复合氧化物催化剂进行改进,在其中掺杂fe、ce、ni、cu、mo中的至少一种,更快速高效的合成了甲基丙烯腈(反应时间1-4min,反甲基丙烯腈的收率约95%),该工艺存在以下问题:1、甲基丙烯醛氨氧化过程经历脱水生成亚胺的中间步骤,亚胺的高反应活性容易发生交联反应,生成高沸点的副产物,易导致催化剂的结焦失活。2、反应过程生成水,但改进未从根本上解决复合氧化物催化剂的耐水性差,每次间歇反应后需充分洗涤再生后使用的问题。3、液相氨氧化反应中,过快的反应速度,较短的反应时间(1-4min)对大工业生产物料输送、操作不利。

4、甲基丙烯腈的制备技术难点在于选择和制取选择性和产率比较理想的催化剂。截止到目前,国内并无甲基丙烯腈生产厂家。因而,实现拥有自主产权的甲基丙烯腈生产技术国产化迫在眉睫。这一项具有科学挑战性的工作具有重要的现实意义和科研价值。

技术实现思路

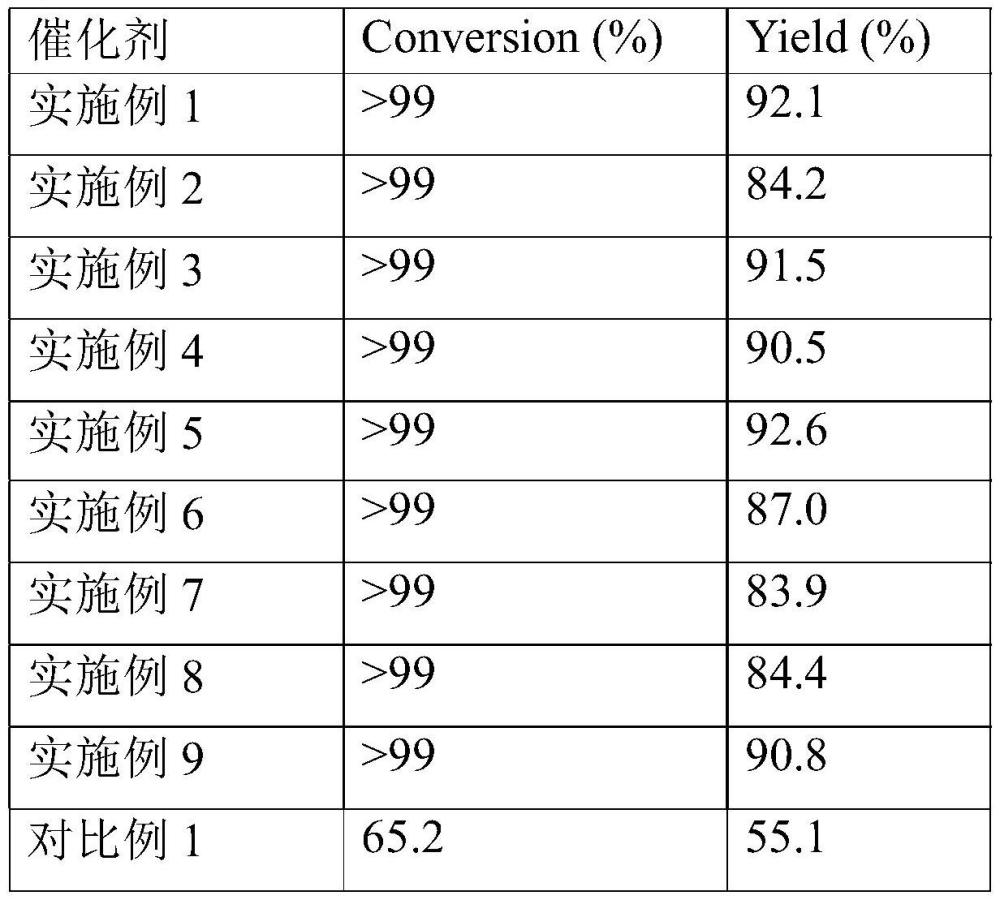

1、本发明以甲基丙烯醇或甲基丙烯醛或叔丁醇为原料,在多相金属催化剂、氨、氧气氛下一步气相氨氧化得到甲基丙烯腈,甲基丙烯腈收率高达94.2%。本发明使用的多相金属催化剂金属组成简单,流化性好,抗水性强,耐磨损,循环稳定性强。与已有技术相比,该发明所涉及技术为气相多相催化氨氧化技术路线,该路线具有反应条件温和,工艺原料多样,操作简单、成本低、产物收率高、绿色环保等优点,具有很大的工业应用价值。

2、本发明主要是通过以下技术方案加以实现:

3、一种用于合成甲基丙烯腈的复合氧化物催化剂,其特征在于所述复合氧化物催化剂包括包括以下元素:fesbanibmncxdoe/sio2,其中x选自al、mg、ba中的一种或多种:a的取值范围为0.3-1.6;b的取值范围为0.02-0.8;c的取值范围为0.3-1.5;d的取值范围为0.03-1.3;a、b、c、d分别代表sb、ni、mn和x各金属元素与铁元素的物质的量之比;e为满足金属氧化价态所需的氧原子比例;复合氧化物催化剂中sio2的重量含量为40-90%,优选50-85%。

4、上述催化剂的合成方法为:

5、a、将所需量硅源前驱体、金属前驱体盐分散或溶解于稀硝酸水溶液中,稀硝酸水溶液浓度1-15%,搅拌均匀,在20-100℃下老化1-48h,得到溶液a。

6、b、将步骤a得到的溶液a升温至80-95℃,以50-600rpm的转速搅拌20-240min,随后升温至100-120℃蒸发至固含量为30%-50%形成粘稠浆料b;

7、c、粘稠浆料b经干燥后,在300-800℃下高温焙烧2-12h得到复合氧化物催化剂成品。步骤c所述粘稠浆料b所述干燥方法,其特征在于,流化床催化剂:将该浆料b在入口温度230-350℃,出口温度105-150℃的条件下喷雾干燥,得到光滑平整的球型催化剂前体,然后高温焙烧。固定床催化剂:将该浆料b在温度100-200℃下蒸发干燥,然后高温焙烧。

8、上述催化剂合成中的锑的前驱体选自三氧化二锑、硝酸锑、草酸锑铵和酒石酸锑盐中的一种或二者混合物,a的取值范围为0.3-1.6;催化剂中其他金属(除锑之外金属)的前驱体均为其硝酸盐化合物,其中ni的b的取值范围为0.02-0.8;mn的c的取值范围为0.3-1.5;x的d的取值范围为0.03-1.3;催化剂中的硅源前驱体为质量分数10%-45%的酸性硅溶胶(ph 1.0-5.0)。

9、上述复合氧化物催化剂的当量直径为10-2000μm,其中流化床催化剂当量直径为20-200μm,优选30-120μm;固定床催化剂当量直径为200-2000μm,优选400-1600μm;

10、一种用于合成甲基丙烯腈的催化剂的应用方法如下:在复合氧化物催化剂下,以氧气作为氧化剂,以氨气为氨源,以甲基丙烯醇或甲基丙烯醛或叔丁醇中的一种或二种以上为原料,体系压强0.1-3.0mpa,反应温度70-300℃,接触时间0.1s-30s下,一步气相氨氧化得到甲基丙烯腈。

11、其中,上述反应温度为70-300℃,以甲基丙烯醛为原料,最优选反应温度为70-200℃;以甲基丙烯醇为原料,最优选反应温度为120-250℃;以叔丁醇为原料,最优选反应温度为90-300℃。上述质量空速0.03s-1-10s-1,以甲基丙烯醛为原料,接触时间优先为0.1s-10s;以甲基丙烯醇为原料,接触时间优先为0.3s-25s;以叔丁醇为原料,接触时间优先为0.5s-30s。

12、上述催化剂的应用方法中,所述氨与原料的摩尔比1.5-6,氧气与原料的摩尔比为2-7。本发明高比例的氨对反应是有利的,氨比例低时甲基丙烯醛氨氧化过程经历脱水生成亚胺的中间步骤容易发生(亚胺的高反应活性容易发生交联反应,生成高沸点的副产物,易导致催化剂的结焦失活),氨比例过高,存在氨的回收及污染问题,因此合理的氨与原料的摩尔比为1.5-6。本发明氧气与原料的摩尔比为2-7,通常以空气作为氧源,氮气、二氧化碳作为惰性稀释气。

13、以甲基丙烯醇或甲基丙烯醛或叔丁醇为为原料,一步气相氨氧化得到甲基丙烯腈的反应器为流化床和固定床中的一种。

14、在所述催化剂存在下,以甲基丙烯醇或甲基丙烯醛或叔丁醇中的一种或二种以上为原料,在氧气和氨气氛围中,一步气相氨氧化得到甲基丙烯腈,甲基丙烯腈收率高达94.2%。本发明使用的多相金属催化剂金属组成简单,流化性好,抗水性强,耐磨损,循环稳定性强。与已有技术相比,该发明所涉及技术为气相多相催化氨氧化技术路线,该路线具有反应条件温和,工艺流程多样,操作简单、成本低、产物收率高、绿色环保等优点。

15、本发明相对于现有技术具有如下的优点及效果:

16、(1)、本发明使用的多相金属催化剂金属组成简单,流化性好,抗水性强,耐磨损,长时间运行稳定(连续运行200h,催化剂活性基本保持不变),具有很大的工业应用价值。

17、(2)、与已有技术相比,该气相氨氧化路线具有反应温度较低(≤300℃),后处理操作简单(无溶剂)的优点,解决了液相氨氧化体系生成水与催化剂抗水性差的自相矛盾的问题。

18、(3)、本发明所述气相多相催化氨氧化工艺路线:由甲基丙烯醇或甲基丙烯醛或叔丁醇中的一种或二种以上为原料出发,工艺原料多样,可结合市场原料成本波动选择原料,成本低。

19、(4)甲基丙烯腈收率最高可达94.2%,路线简单,绿色无污染,更具有工业化生产的前景。

- 还没有人留言评论。精彩留言会获得点赞!