异佛尔酮二氨基甲酸正丁酯热解反应中溶剂的工业化回收方法与流程

本发明涉及工业化尿素法合成ipdi,具体是一种异佛尔酮二氨基甲酸正丁酯热解反应中溶剂的工业化回收方法。

背景技术:

1、异佛尔酮二异氰酸酯化学名称为3-异氰酸酯基亚甲基-3,5,5-三甲基环己基异氰酸酯,英文简称ipdi。分子式c12h18n2o2,结构式相对分子质量222.29,为无色或浅黄色液体,有樟脑似气味,与酯、酮、醚、芳香烃和脂肪烃等有机溶剂完全混溶。

2、二异氰酸酯含有两个-n=c=o基团,由于电子不平衡和不饱和性,使二异氰酸酯具有高度的活性。常见的化学反应如下:

3、与水的反应:

4、二异氰酸酯与水反应生成不稳定的氨基甲酸并迅速分解为二异氰酸酯本体二胺并放出二氧化碳,此反应在常温条件下即可发生。

5、

6、如果二异氰酸酯过量,生成的二胺会继续与二异氰酸酯反应生成脲,并进一步反应生成缩二脲。

7、ocnrch2nco+nh2rch2nh2→ocnrch2nhconhrch2nh2

8、ocnrch2nco+ocnrch2nhconhrch2nh2

9、→ocnrch2nhconhrch2nhcnhrch2nco

10、与羟基的反应:

11、一般情况下,醇、酚等含-oh的物质与二异氰酸酯反应生成氨基甲酸酯,与二元及以上的多元醇反应生成聚氨酯。

12、ocnrnco+2r'oh→r'oconhrch2nhcoor'

13、

14、这也是二异氰酸酯主要用途即聚氨酯的生产原理。

15、与胺的反应:

16、与伯胺、仲胺的反应生产取代脲(聚脲弹性体),而叔胺中不含活性氢,二异氰酸酯不与叔胺发生反应。

17、ocnrch2nco+nh2r'→conrch2nhconhr'

18、ocnrch2nco+2nh2r'→r'nhocnhrch2nhconhr'

19、ocnrch2nco+nhr'r"→conrch2nhconr'r"

20、正是基于上述反应,在聚氨酯的生产中,常以二胺作为交联剂和扩链剂,而以三乙胺作为中和剂。但另一方面,在hdi和ipdi的裂解单元,由于裂解原料二氨基甲酸酯含有两个仲氨基(-nh),以及二氨基甲酸酯在高温条件下副产物中可能含有胺及二胺等胺类物质,使产品ipdi与原料反应并进一步聚合。因此,一定程度上来讲,生产聚氨酯与adu的裂解可视为可逆的双向反应,是一对矛盾体的利用。

21、与氨基甲酸酯的反应:

22、

23、此反应活性较低,需要120℃以上才会发生反应,生成脲基甲酸酯产物。

24、与酸酐的反应:

25、异氰酸酯与酸酐反应生成具有高耐热性的酰亚胺环,进一步反应能生成具有更高热稳定性的聚酰亚胺(pi)。

26、

27、与酰胺的反应:

28、异氰酸酯与酰胺反应生成酰基脲。

29、rnco+h2ncor'→rnhconhcor'

30、自聚合反应:

31、ipdi在加热和催化剂(如二月桂酸二丁基锡)的作用下,会发生自聚合反应,生成二聚体、三聚体,在更高温度下甚至生成多聚体。

32、两个ipdi自聚合为ipdi二聚体:

33、

34、二聚体为不稳定化合物,加热分解还原为ipdi,或继续聚合为三聚体。

35、

36、与二聚体不同,三聚体的反应是不可逆转的,三聚体加热分解产物并非ipdi。三聚体结构稳定,高温条件下不易分解,具有热稳定性好、耐磨性好、耐腐蚀性好等优点,能快速释放溶剂,由于仍含有-n=c=o基团,具有较高的反应活性,常作为聚氨酯固化剂而被广泛应用于家具、汽车、航空等行业。

37、异佛尔酮二异氰酸酯生产方法主要有光气法和氨基甲酸酯热裂解法。光气法目前仍然是二异氰酸酯的主要生产方法,非光气法仅德固赛、巴斯夫各建设有1万吨/年生产装置,国内生产还是一片空白。

38、气相光气化法是将气态的胺类,或用惰性气体或者惰性溶剂的蒸气稀释后,与光气一起送入到混合反应器中,在200~600℃之间进行反应来制备异氰酸酯的方法。气相法是最新型的光气化法,与传统的液相光气化法相比,气相法具有光气用量少、反应速率极快、收率高(可达98%以上)、危险性低的优点。目前,bayer公司即采用此法进行hdi和ipdi的生产,其产量已占到hdi生产的70%以上。我国唯一的ipdi生产企业也是采用此工艺。

39、胺光气法主要存在以下问题:①光气为剧毒气体,生产过程中的安全、环保等一系列工程技术问题难以解决;②光气法生产中有大量的副产物氯化氢,如果吸收处理不完善,也会泄漏,造成环境污染;③副产物氯化氢对生产过程的设备腐蚀严重,对设备材质的要求比较高,相应的设备投资较大;④光气法生产得到的异氰酸酯产品中含有水解氯,影响产品的使用性能。

40、由于光气法存在上述缺点,发达国家一直致力于开发经济简便的合成方法,从而出现了各种非光气法合成异氰酸酯的方法,如羰基化法、氯代甲酰胺热分解法、crutius重排法、胺和氯代甲酸酯反应法、氨基甲酸酯热分解法等,但大多还停留在实验室阶段,只有氨基甲酸酯热分解法在国外实现了装置化生产。

41、从制备氨基甲酸酯所用原料分,主要有尿素法和碳酸二烷基酯法。

42、碳酸二甲酯法制备氨基甲酸酯,再热裂解制得adi的工艺已引起了人们的重视,此法具有反应易行、控制简单、收率较高的特点,所产生的甲醇可循环,进一步制成碳酸二甲酯。但碳酸二甲酯的制造成本较高,限制了该方法在工业上的应用。

43、尿素法路线研究最多,方法较成熟,且已在工业上应用(国外)。尿素法制备异氰酸酯工艺包括两大步骤,一是将尿素、二胺、醇进行反应生成二氨基甲酸酯,二是二氨基甲酸酯再热裂解生成异氰酸酯和醇,反应总收率可达90%。

44、热裂解反应可以在液相中进行也可以在气相中进行。气相热裂解是一高温过程,一般温度要高于300℃,有无催化剂反应都能进行;液相法热裂解过程温度一般低于300℃,通常需加入催化剂和高沸点溶剂。热分解过程中往往伴随着很多副反应发生,如焦油、树脂状高分子副产物的形成,这不但降低了收率,而且会堵塞反应器和其他设备。

45、热分解产物组分较多,许多中间产物没有现成的物性数据,热分解产物之间的副反应(热分解的逆反应)、产物自聚反应等,也对分离设计造成了极大困难。其中,目标产物ipdi与正丁醇的副反应是非常迅速的。数据见《基于异佛尔酮二异氰酸酯的反应动力学研究》(华东理工大学,张立伟,2010)

46、我国二异氰酸酯的研发与生产起步较晚,但随着我国社会与经济的快速发展,我国已成为全球二异氰酸酯的生产与消费国,其中mdi和tdi约占二异氰酸酯总量的85%以上。而另一方面,在高性能特殊异氰酸酯领域,我国发展却十分缓慢,而消费需求却按年15%以上速度增长。脂肪族异氰酸酯主要应用于汽车面漆、火箭推进剂、防腐蚀涂料、光固化涂料和粘合剂等领域。而由于引进技术的历史原因,我国汽车、高速列车、飞机、轮船、豪华客车、木器家具、建筑等行业用高档涂料全部被国外产品所占有,其中制约因素之一便是关键原料脂肪族二异氰酸酯。

47、目前,我国hdi和ipdi年需求约9.5万吨,主要被赢创、德固赛等少数跨国公司占领。hdi国内仅拜耳在上海漕泾建有3万吨/年、烟台万华1.5万吨/年装置,且拜耳大部分产品出口,价格居高不下;ipdi国内仅烟台万华采用光气法建设1.5万吨/年装置,仅少量产品进入市场。国内产品需求基本上主要依赖进口。由于众所周知的原因,由于非光气法ipdi产品不含氯,可用于高端微电子行业和高端军用品种生产而对我国限售。

48、基于ipdi对于国民经济和行业安全的重大意义和国内生产发展落后的现实。本发明提供一种异佛尔酮二氨基甲酸正丁酯热解反应中溶剂的工业化回收方法,打破发达国家对工业化尿素法合成ipdi的技术垄断。

技术实现思路

1、本发明的目的提供异佛尔酮二氨基甲酸正丁酯热解反应中溶剂的工业化回收方法。

2、本发明的目的是通过以下技术方案来实现的:

3、异佛尔酮二氨基甲酸正丁酯热解反应中溶剂的工业化回收方法,包括以下步骤:

4、将异佛尔酮二氨基甲酸正丁酯热解反应中的循环物料进行连续排出,并连续补充等量的溶剂和催化剂,将排出的所述循环物料进行初步分离,得到初分溶剂和初分重组分物料,初分重组分物料加热蒸发,得到气相产物和残渣,所述初分溶剂、气相产物冷凝后可用作异佛尔酮二氨基甲酸正丁酯热解反应中溶剂使用,所述溶剂中含有极少量的ipdi、异佛尔酮二氨基甲酸正丁酯、异佛尔酮异氰酸酯基单氨基甲酸正丁酯。

5、进一步的,所述加热蒸发使用的设备为刮板蒸发器。

6、进一步的,所述溶剂可以选择的有环烷油、偏苯三酸三辛酯和偏苯三酸三壬酯。

7、进一步的,所述溶剂为环烷油,具有沸点低的性质,环烷油可以选择的规格有kn4010、kn4006或kn4016,优选kn4010。

8、进一步的,当溶剂为环烷油时,所述加热蒸发的反应温度为280~350℃,反应压力为-0.096~-0.098mpa。当溶剂为偏苯三酸三辛酯和偏苯三酸三壬酯时,加热的温度更高,也可以实现回收,但是回收成本会提高,因此优选溶剂是环烷油。

9、进一步的,所述循环物料(溶剂、催化剂)中富集有随着异佛尔酮二氨基甲酸正丁酯热解反应进行产生的重组分物料(包括副产胶质物、原料杂质、失效催化剂等),所述重组分物料的成分包括异佛尔酮二氨基甲酸正丁酯热解反应中使用的溶剂和催化剂。

10、进一步的,所述重组分物料的成分还包括异佛尔酮二氨基甲酸正丁酯热解反应产生的高分子聚合物、异佛尔酮二异氰酸酯(ipdi)和异佛尔酮异氰酸酯基单氨基甲酸正丁酯。

11、本发明还提供一种上述的工业化回收方法,所述异佛尔酮二氨基甲酸正丁酯热解反应包括以下步骤:

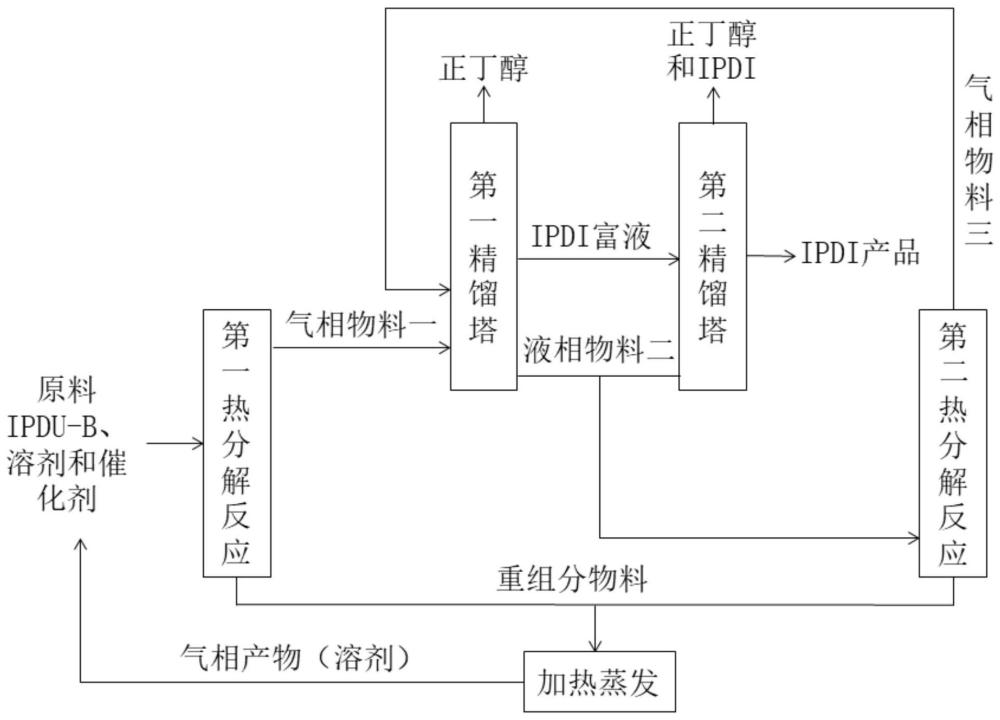

12、1)异佛尔酮二氨基甲酸正丁酯热解、精馏耦合步骤:将异佛尔酮二氨基甲酸正丁酯、溶剂和催化剂进入第一热分解反应器反应,得到气相物料一,将气相物料一和气相物料三合并进入第一精馏塔进行精馏操作,塔顶得到正丁醇,中部侧线采出ipdi富液,塔釜排出重组分;ipdi富液进入第二精馏塔操作,塔顶分离出少量正丁醇和ipdi混合液,中部侧线采出ipdi产品,塔釜排出重组分;第一精馏塔塔釜和第二精馏塔塔釜排出的重组分即为液相物料二,将液相物料二进入第二热分解反应器进行反应,得到气相物料三,气相物料三返回至第一精馏塔会同气相物料一进入第一精馏塔进行精馏操作;上述过程是连续进行的。

13、所述第一热分解反应器是对原料ipdu-b进行热分解。第二热分解反应器对第一精馏塔塔釜物料和第二精馏塔塔釜物料(物理组分都主要是异佛尔酮异氰酸酯基单氨基甲酸正丁酯和少量ipdi)进行热分解,与精馏构成一个循环系统。两个热分解反应器下部设有循环罐和循环泵,溶剂和催化剂循环使用,并根据物料量调节循环量以保持原料与溶剂、催化剂的适当比例。

14、所述气相物料一和气相物料三合并后在同一位置进入第一精馏塔,这是精馏塔设计和稳定运行所需要的。

15、上述异佛尔酮异氰酸酯基单氨基甲酸正丁酯是ipdu-b不完全热分解的中间产物,简称“单边”。

16、进一步的,步骤1)中,所述第一热分解反应器控制的压力为-0.08~-0.098mpa,温度为200~280℃;

17、和/或,步骤1)中,所述第二热分解反应器控制的压力为-0.08~-0.098mpa,温度为200~280℃。

18、更进一步的,所述第一热分解反应器控制的压力为-0.092~-0.098mpa,温度为220~260℃;

19、和/或,所述第二热分解反应器控制的压力为-0.092~-0.098mpa,温度为220~260℃。

20、进一步的,所述第二热分解反应器的温度高于所述第一热分解反应器的温度1~10℃。

21、进一步的,步骤1)中,所述异佛尔酮二氨基甲酸正丁酯、溶剂和催化剂的质量比为:1:0-9:0.0025-0.015。优选的,所述异佛尔酮二氨基甲酸正丁酯、溶剂和催化剂的质量比为:1:0.67-9:0.003-0.010。

22、进一步的,步骤1)中,所述异佛尔酮二氨基甲酸正丁酯为尿素法合成的异佛尔酮二氨基甲酸正丁酯产物;优选参考申请人同一批申请的专利202211207615.2,可工业化的ipdi合成方法。

23、所述溶剂为环烷油、偏苯三酸三辛酯、偏苯三酸三壬酯中的一种;

24、所述催化剂为吡啶甲酸锌、吡啶甲酸铬、mof-5、氧化锌、三氧化二铋、离子液体锌、氯化锌、醋酸锌、丙烯酸锌、异辛酸锌中的一种或多种。优选为吡啶甲酸锌、吡啶甲酸铬、mof-5中的一种。

25、进一步的,步骤1)中,所述第一热分解反应器和/或第二热分解反应器为薄膜蒸发器。

26、进一步的,步骤1)中,所述薄膜蒸发器为刮膜蒸发器。

27、进一步的,步骤1)中,所述第一精馏塔的操作压力为10-30mbar,塔釜温度为190-210℃,塔顶操作温度为20-30℃,侧线温度为150-170℃;优选的,所述第一精馏塔的操作压力为10-25mbar,塔釜温度为199-202℃,塔顶操作温度为24-26℃,侧线温度为159.5-161.5℃。

28、和/或,所述第二精馏塔的操作压力为10-30mbar,塔釜温度为190-200℃,塔顶操作温度为30-50℃,侧线温度为155-160℃;优选的,所述第二精馏塔的操作压力为10-25mbar,塔釜温度为193-195℃,塔顶操作温度为39-41℃,侧线温度为158-159℃。

29、从背景技术中ipdi中涉及到的化学式能够看出,ipdi具有非常活泼的性质,ipdi能够和各种各样的基团发生反应。正是由于ipdi具有非常活泼的性质,导致尽管尿素法合成ipdi的反应步骤只有两步,国内科学技术人员也无法实现该工艺路线工业化生产ipdi。ipdu-b热裂解生成ipdi的工艺从原理上来看是绝对可行的,但是尽管合成ipdi有重大的经济价值,国内却没有任何企业能够真正工业化合成ipdi。究其主要原因,是因为现有技术/企业都没有能够正确认识到无法尿素法工业化合成ipdi的原因,现有技术/企业往往都认为无法实现的原因在于此工艺对设备的要求比较高,需要有较高的温度,并且操作相对比较困难。实际上是因为工业化生产ipdi时,会出现很多难以注意到的问题。工业化生产ipdi出现大量的副产物,副产物的生成量是决定工业化生产规模、能否进行工业化生产的主要决定因素。

30、文献《异佛尔酮二异氰酸酯合成工艺的研究》,第45-46页报道了ipdc热裂解生成ipdi的研究结论,指出了反应产物中nco的含量较高时可达30.1%(约收率60.2%);还指出在相同反应条件下热解得到的ipdi含量差值很大,最低时可达18.4%(约收率36.4%),究其原因就在于反应过程中发生了一系列复杂、不可控、不同程度的化学副反应。

31、通过查询现有技术可知,有少量的专利报道了其能够工业化连续生成ipdi,且收率很高(达到了90%)。而实际上,yuhshi luh等采用最先进的设备在氨基甲酸酯热分解方面进行了大量的研究,指出反应完全后,异佛尔酮氨基甲酸酯转化率为95%,此时醇的最高理论收率为90%,异佛尔酮二异氰酸酯的最高理论收率为65%,异佛尔酮单异氰酸酯的最高理论收率为27%。本技术发明人同样做了大量的研究,结论和yuhshi luh等一致,即便是单热解反应器多次循环热解反应目前仍是无法实现高收率的效果的。

32、同时,同行对热分解产物的分离问题的研究均不重视,忽略其中副反应存在、分离设计本身的难度等等问题,从公开资料显示,大都只是简单提及分离方面,并且一些是不成熟甚至是错误认知。

33、本技术发明人研究发现ipdu-b热裂解生产ipdi的过程中,发生的副反应类型特别多,但最突出和最致命的副反应就是ipdi与原料(ipdu-b)进行一系列的反应,具体为:一个仲胺氢与一个异氰酸酯基反应,一个原料ipdu-b分子有俩个仲胺氢,既会和一个产物ipdi的两个异氰酸酯基同时反应,又会和两个反应物中的一个异氰酸酯基分别发生反应,因此涉及到了6种副产物。从动力学角度来看,随着温度升高,仲胺氢(质子)越活泼,解离的反应常数越大,反应基团更易与催化剂结合,整个副反应的活化能降低,是有利于副反应的进行的,因此该类副产物的产生是极难避免的。同样的原理,中间产物单边也会与原料(ipdu-b)发生上述副反应。

34、同时,原料(ipdu-b)分别在伯位和仲位的氨基甲酸酯基团分解活化能存在差异,仲位的氨基甲酸酯基团分解活化能更低,更容易分解。故而ipdu-b单次的热分解产物中单边的含量还远大于目标产物(ipdi)。单边再热分解时,所需温度比ipdu-b热分解温度更高。

35、本技术发明人研究发现热解产物的分离提纯也是一个难题,反应产物有正丁醇、单边、ipdi、溶剂等,中间产物单边没有现成的物性数据,热分解产物之间的副反应(热分解的逆反应)、产物自聚反应等,也对分离设计造成了极大困难。其中,目标产物ipdi与正丁醇的副反应是非常迅速的,这是影响最终收率和产品质量的最突出问题。

36、本技术发明人在此基础上,创造性的设计、实施了上述ipdu-b热分解和产物分离(精馏)流程,解决了主要矛盾,将副反应降低到可接受程度,取得满意效果。其特点是:

37、1、使用2台热分解反应器,第一热分解反应器仅对原料ipdu-b进行热分解反应,第二热分解反应器仅对单边进行热分解反应。与使用单反应器多次循环热分解反应的方式相比,从根本上解决了原料ipdu-b和产物ipdi、单边之间的返混接触引起的最主要副反应难题。同时也第二热分解反应器可单独控制更高温度,解决了单边热分解时所需温度比ipdu-b热分解温度更高的问题,提高了反应效率。

38、2、优化的精馏设计尽可能降低副反应影响并分离出合格ipdi产品。第一精馏塔首先是快速分离了系统物料中的绝大部分(总量的99.6%以上)的正丁醇,大大减少ipdi与正丁醇的副反应,同时尽量降低塔釜物料中ipdi含量、尽量提高侧线采出ipdi富液中ipdi含量。第二精馏塔通过侧线采出的方式高效的获得合格ipdi产品。

39、3、热分解与精馏的耦合设计,实现了低副反应风险的连续热分解反应及反应产物分离,以及单边组分的热分解、精馏大循环。

40、本发明的有益效果是:

41、本发明提供的方法实现了溶剂回收率大于95%的效果,且回收的溶剂可以不经提纯直接作为异佛尔酮二氨基甲酸正丁酯热解反应的溶剂使用。

- 还没有人留言评论。精彩留言会获得点赞!