一种用于分离CO2的混合基质膜及其制备方法

本发明涉及气体分离膜,具体而言,涉及一种用于分离co2的混合基质膜及其制备方法。

背景技术:

1、随着现代工业的发展,全球能源消耗不断增加,特别是化石燃料的燃烧导致了空气中二氧化碳浓度的急剧增加。这导致了一系列严重的现象,如温室效应和水污染。因此,有效的捕获和分离co2对于改善环境具有重要意义。常用的co2捕集技术有吸附、吸附、低温蒸馏、膜分离等。膜分离方法是根据各气体组分通过膜的渗透速率不同进行选择性分离的方法。与传统的低温蒸馏、吸附和吸收方法相比,膜分离是一种新型的分离技术。由于其成本低、污染小、能耗低、占地面积小等诸多优点,被广泛应用于气体分离领域。到目前为止,在各种co2分离膜中,根据膜材料的不同,主要可分为无机膜、聚合物膜和复合膜。

2、无机膜具有较高的透气性和较强的稳定性,虽然性能非常优异,但由于制造成本高和成膜性能差等因素,限制了大规模开发。聚合物膜是由高分子材料聚合而成的致密膜。虽然其制备成本较低,但其渗透性能和选择性受到权衡效应的限制。而复合膜能同时结合无机膜和聚合物膜的优点,是目前研究的热点。用于co2分离的复合膜主要是混合基质型杂化膜(mmm)。混合基质型杂化膜是最常见,也是应用最广泛的金属-有机骨架-有机聚合物杂化膜类型。它是以金属-有机骨架纳米晶粒作为填充例子,以有机聚合物作为连续相形成的杂化膜,以下简称其为混合基质膜或mmm。mmm由于能够解决聚合物膜的缺点而受到广泛关注,并被公认为是发展最快的研究领域之一;对于单一的无机膜或聚合物膜,其发展受到各自局限性的限制。mmm结合了聚合物膜的致密性和无机膜的高渗透性的优点,有望打破这种权衡效应。气体分离用mmm的进展主要集中在将多孔填料掺入聚合物机体的连续相中。然而,填料的结构被认为是影响气体分子在mmm中扩散速率的关键因素之一;同时,填料的厚度、填料的组成以及填料在基体中的分布是至关重要的。超薄纳米填料可显著降低膜内气体分子的传质阻力,提供更快的分子传质通道,提高气体的透气性。而近年来不少研究发现,co2在离子液体中具有优异的溶解性能,在混合基质型杂化膜中,离子液体充当基质,形成杂化膜的主体部分。金属有机骨架纳米晶粒作为填充粒子,均匀分布在基质中,为客体分子的传输分离提供新的通道。

3、目前,还没有成熟的用于分离co2的混合基质膜及其制备方法,常规的基质膜的渗透性和吸附选择性都比较一般。

技术实现思路

1、本发明要解决的技术问题是提供一种用于分离co2的混合基质膜的制备方法,以解决目前常规方法制备的混合基质膜渗透性和吸附选择性都比较一般的问题。

2、为解决上述问题,本发明提供一种用于分离co2的混合基质膜的制备方法,包括以下步骤:

3、s1:配置聚丙烯腈的n-甲基吡咯烷酮溶液,以及聚乙烯吡咯烷酮与二水合乙酸锌的n-甲基吡咯烷酮溶液,将两种溶液混合搅拌,获得pan/pvp+zn(ac)2乳液作为静电纺丝前驱体溶液;

4、s2:将所述步骤s1制备的所述前驱体溶液通过静电纺丝后得到核壳结构的pan/pvp+zn(ac)2复合纳米纤维,将所述复合纳米纤维干燥处理后进行高温煅烧以除去聚合物,得到具有中空结构的zno纳米管;

5、s3:将所述步骤s2制备的zno纳米管溶解在n,n-二甲基甲酰胺溶液中,进行搅拌分散,并在搅拌过程中加入有机配体2-甲基咪唑,水热反应后得到zif-8中空纳米管;

6、s4:称取氨基酸离子液体置于甲醇中并搅拌,随后加入干燥处理后的所述zif-8中空纳米管,继续搅拌直至甲醇完全挥发,得到负载改性的il@mof复合材料;

7、s5:配置含有聚合物颗粒的n-甲基吡咯烷酮溶液;配置聚乙烯吡咯烷酮和il@mof复合材料的n-甲基吡咯烷酮溶液;将上述两种溶液混合搅拌后获得含有聚合物颗粒/聚乙烯吡咯烷酮/中空il@mof纳米管的铸膜前驱体溶液,将所述铸膜前驱体溶液进行脱泡处理后,之后在平板涂覆机上进行涂膜;

8、s6:将硼酸水溶液和六水合氟钛酸铵混合搅拌后得到纳米tio2的悬浮液;将所述步骤s5涂膜后的膜液干燥并蒸发溶剂后,得到具有气体传输通道的混合基质膜,将所述混合基质膜装入膜接触器中,并通入所述纳米tio2的悬浮液,将所述基质膜烘干后即得用于分离co2的混合基质膜。

9、作为优选的方案,所述步骤s1中,所述聚丙烯腈的n-甲基吡咯烷酮溶液中聚丙烯腈的浓度为12%-15%,所述聚乙烯吡咯烷酮与二水合乙酸锌的n-甲基吡咯烷酮溶液中,所述聚乙烯吡咯烷酮与所述二水合乙酸锌的浓度分别为10-12%、3%,且所述两种溶液的质量配比为1:2。

10、作为优选的方案,所述步骤s2中,所述干燥处理的条件为:在60℃的烘箱中干燥12h;所述高温煅烧的条件为:以为50℃/小时的升温速率,加热至650℃并保温2小时。

11、作为优选的方案,所述步骤s3中,所述zno纳米管与所述n,n-二甲基甲酰胺溶液的质量配比为0.5:99.5,所述搅拌分散的温度为100℃;所述有机配体与所述zno纳米管的质量配比为2:1,所述水热反应的时间为4h。

12、作为优选的方案,所述步骤s4中,所述干燥处理的条件为在150℃的温度下干燥过夜。

13、作为优选的方案,所述步骤s4中,所述的离子液体包括1-乙基-3-甲基咪唑甘氨酸盐、1-丁基-3-甲基咪唑谷氨酸盐、1-羟基乙基-3-丁基咪唑丙氨酸盐或1-丁基-3-甲基咪唑四氟硼酸盐中的一种。

14、作为优选的方案,所述步骤s5中,所述聚合物颗粒为聚醚砜、聚酰亚胺、聚乙二醇、聚丙烯晴、聚偏二氟乙烯中的一种;所述聚乙烯吡咯烷酮和il@mof复合材料的n-甲基吡咯烷酮溶液中,所述聚乙烯吡咯烷酮和il@mof复合材料的浓度分别为12%-15%和2%-5%;所述含有聚合物颗粒的n-甲基吡咯烷酮溶液中,所述聚合物颗粒的浓度为12%-15%;所述il@mof复合材料的质量为所述铸膜前驱体溶液的2%-8%。

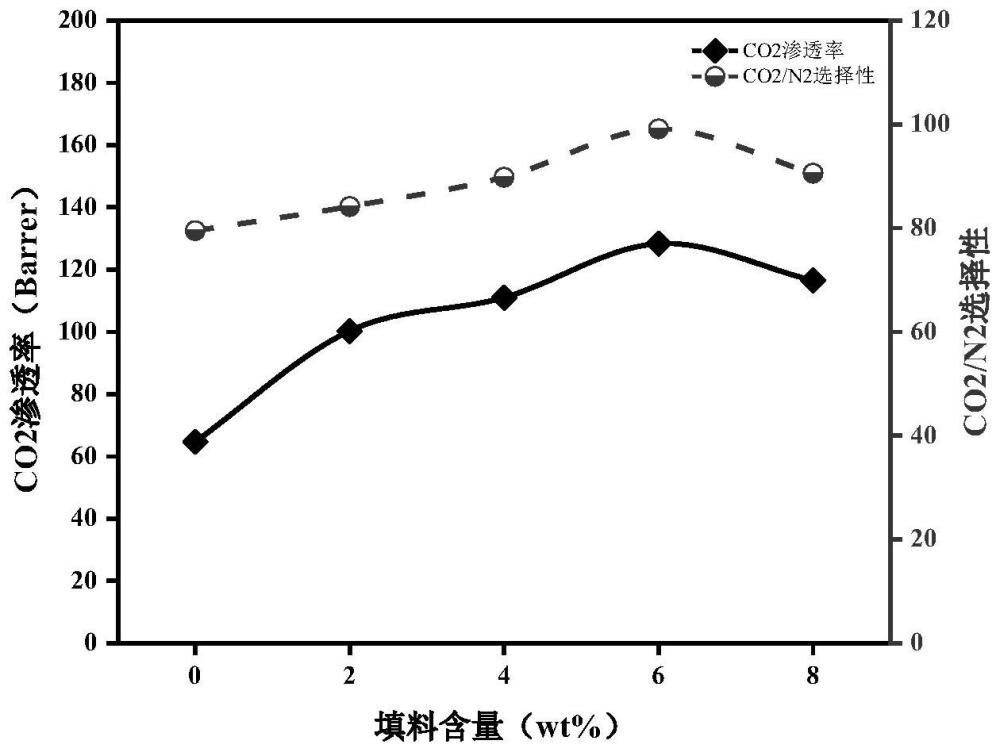

15、作为优选的方案,所述步骤s5中,所述两种溶液的质量配比为3:1,且所述il@mof复合材料的质量为所述铸膜前驱体溶液的6%。

16、作为优选的方案,所述步骤s5中,所述脱泡处理的条件为:先将所述铸膜前驱体溶液超声脱泡30min,之后继续在室温下静置脱泡24h;所述涂膜的厚度为200μm。

17、作为优选的方案,所述步骤s6中,所述干燥并蒸发溶剂的条件为:在60℃烘箱中干燥12h;所述通入所述纳米tio2的悬浮液的方式为:通过蠕动泵通入所述纳米tio2的悬浮液;在通入所述纳米tio2的悬浮液后至所述烘干前,还包括通过清水洗涤所述基质膜以去除表面未负载成功的tio2纳米粒子。

18、本发明要解决的另一个技术问题是,提供一种用于分离co2的混合基质膜,以填补该领域的技术空缺,提供一种高渗透性和高吸附选择性的混合基质膜。

19、为了解决上述问题,本发明提供了一种用于分离co2的混合基质膜,所述混合基质膜通过上述制备方法制备而得。

20、本发明提供的中空il@mof纳米管是一种新型功能填料,本发明提供的用于分离co2的混合基质膜,对比未添加填料的纯聚合物膜以及添加了mofs颗粒的混合基质膜,本发明提出的具有气体传输筛分通道的混合基质膜的疏水性和co2渗透性与选择性均显著提高。

21、本发明具有以下的有益效果:本发明所制备的离子液体负载mof复合纳米管是一种全新的填料,其具有co2气体传输通道,进行气体吸附筛分机制的选择性mofs管壁,保证了co2的传输速率以及co2/n2的选择性。对比未添加填料的纯聚合物膜以及添加了mofs颗粒的混合基质膜,均有不同幅度的性能提升,兼顾了渗透与选择性。

- 还没有人留言评论。精彩留言会获得点赞!