一种稀盐酸解析用萃取精馏设备及其实施方法与流程

本发明涉及萃取精馏,具体为一种稀盐酸解析用萃取精馏设备及其实施方法。

背景技术:

1、氯化氢是一种重要的无机化工原料,广泛应用于染料、农药、医药、食品、印染、皮革、冶金等行业,同时在生产活动中形成的盐酸废水量庞大,为最大限度的实现副产盐酸资源化利用,可将副产盐酸进行解析,通过化学反应制成氯化氢,以供循环利用。

2、公告号为cn115385303a的中国专利公开了一种稀盐酸解析系统及其工艺方法,包括盐酸解析阶段和氯化钙溶液提浓阶段。解析阶段解析塔底部与解析塔强制循环泵进口相连接,解析塔强制循环泵出口与解析塔再沸器底部进口相连接。提浓阶段提浓塔底部与提浓塔强制循环泵相连接,提浓塔强制循环泵出口一路与提浓塔再沸器底部进口相连接,另一路与进解析塔混合器相连接。通过增加解析塔与再沸器、提浓塔与再沸器之间的强制循环泵降低了混合液在再沸器内部的密度,解决了再沸器物料不自循环而造成堵塞的难题,同时通过强制循环提高中压蒸汽利用率降低了能源消耗。提浓阶段产生的废酸水输送至氯甲烷合成水洗塔、氯甲烷事业部焚烧水洗罐替代水洗补水所用的脱盐水,实现水资源重复利用。

3、但该专利中使用常规混合器对盐酸和氯化钙进行混合,盐酸和氯化钙在没有充分融合的情况下就进入解析阶段,需要不断加热与重复循环才能使盐酸和氯化钙完全融合,工序复杂,制备耗时长,制备出的氯化氢气体含水量高,所占空间大,不便直接投入使用,且不方便储存与运输,需要对氯化氢气体进行脱水与压缩。

技术实现思路

1、本发明的目的在于提供一种稀盐酸解析用萃取精馏设备及其实施方法,通过稀盐酸在经过稀盐酸输入管时被加热,加速与氯化钙的化学反应,稀盐酸与氯化钙混合后,输送软管的高度与倾斜角度设置可使稀盐酸与氯化钙在注入过程中通过重力获得势能,最终高速进入混合箱并形成一定的涡流,配合搅拌与晃动过程,使稀盐酸与氯化钙迅速且高效地得到充分混合并发生反应,大幅提高氯化氢产量与制备效率,设置冷凝器、干燥器和压缩器将气体氯化氢转化为液体氯化氢,便于储存、转运和使用,使用一个电机即可同时完成搅拌叶片的旋转和混合箱的晃动,提高装置之间的联动性,动力成本低,解决了上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:

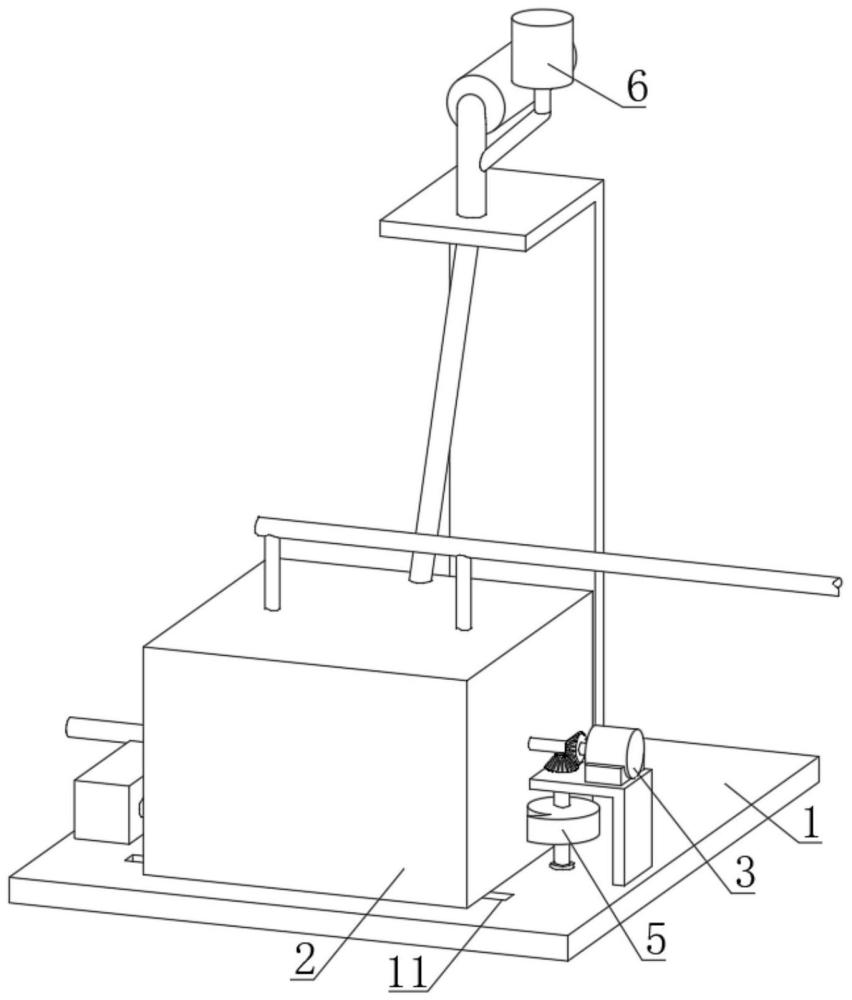

3、一种稀盐酸解析用萃取精馏设备,包括底板,所述底板上设置有混合箱,混合箱的一侧设置有动力装置,动力装置与混合箱内的搅拌装置传动连接,混合箱两侧设置有往复晃动装置,往复晃动装置与动力装置传动连接,混合箱的一侧设有原料配比装置,原料配比装置与混合箱连通,混合箱的顶部与冷凝器的进口相连通,冷凝器的出口与干燥器的进口相连接,干燥器的出口与压缩器的进口相连接,压缩器的出口与钢罐连接。

4、优选的,所述动力装置包括支架、电机和固定座,支架呈倒“l”形结构,支架的顶面设有电机,电机的输出端朝向混合箱,电机通过固定座安装在支架上。

5、优选的,所述搅拌装置包括搅拌轴、搅拌叶片和转轴支撑架,搅拌轴的一端贯穿混合箱并与电机的输出端相连接,搅拌轴的另一端穿入转轴支撑架并与转轴支撑架转动连接,转轴支撑架的底部固定在混合箱的内底面上,搅拌轴上连接有搅拌叶片。

6、优选的,所述往复晃动装置包括凸轮、轮轴、转动座和回弹组件,轮轴竖向设置,轮轴的顶端通过轴承与支架的上底面转动连接,轮轴的顶端穿出支架并通过锥齿轮与搅拌轴啮合连接;

7、所述转动座安装于轮轴正下方的底板上,轮轴的底端插入转动座,轮轴通过转动座与底板连接;

8、所述轮轴的正中部设有凸轮,凸轮的外侧壁与混合箱的外侧壁抵接。

9、优选的,所述回弹组件安装在包括抵柱、复位弹簧和弹簧安装盒,弹簧安装盒固定于混合箱远离凸轮的一侧,抵柱的一端安装在混合箱的外侧壁上,抵柱的另一端穿入弹簧安装盒,弹簧安装盒内横向设置有复位弹簧,复位弹簧的一端固定在弹簧安装盒的内侧壁上,复位弹簧的另一端与抵柱抵接;

10、所述抵柱和复位弹簧为一组锁定结构,弹簧安装盒和混合箱之间共对称设有两组锁定结构。

11、优选的,所述混合箱的底部对称设有四个滑轮,位于混合箱下方的底板上开设有两条平行的滑槽,滑轮位于滑槽内,混合箱通过滑轮与底板滑动连接。

12、优选的,所述原料配比装置包括抬高架、交汇管、稀盐酸输入管、氯化钙配量单元和输送软管,抬高架的顶面上设有交汇管,交汇管的顶端与稀盐酸输入管连通,交汇管的一侧连接有氯化钙配量单元,交汇管的底端通过输送软管与混合箱的顶部连通;

13、所述输送软管与混合箱顶面之间的夹角大于50度;

14、所述稀盐酸输入管的内侧壁上设置有若干组加热电阻丝。

15、优选的,所述混合箱靠近抬高架一侧的底部设有废水排出软管,废水排出软管与混合箱的连接处设有废水排出泵。

16、优选的,所述混合箱与冷凝器通过氯化氢气体导管连通,混合箱顶部设有两个导气软管,混合箱通过导气软管与氯化氢气体导管连通。

17、一种稀盐酸解析用萃取精馏设备的实施方法,基于稀盐酸解析用萃取精馏设备实现,包括以下步骤:

18、步骤一、稀盐酸通过稀盐酸输入管时被加热电阻丝加热,氯化钙配量单元里的氯化钙在交汇管中与稀盐酸交汇,通过输送软管高速进入混合箱中并形成涡流。

19、步骤二、启动电机,电机通过搅拌轴带动搅拌叶片在混合箱中旋转对稀盐酸和氯化钙溶液进行搅拌与混合,同时搅拌轴通过锥齿轮带动轮轴旋转,并带动凸轮旋转,凸轮的凸起部位对混合箱的侧壁往复地挤压,推动混合箱使其通过滑轮在滑槽中往弹簧安装盒的方向移动,并通过抵柱对复位弹簧造成挤压,当凸轮的凸起部位撤销对混合箱侧壁的推力时,复位弹簧通过抵柱推动混合箱使其复位,往复移动混合箱使稀盐酸和氯化钙溶液在混合箱中产生晃动,加速沉积的氯化钙与稀盐酸融合。

20、步骤三、氯化钙与稀盐酸充分混合后发生反应并形成氯化氢气体,氯化氢气体通过导气软管和氯化氢气体导管进入冷凝器,氯化氢气体通过冷凝使气体中的含水量减少,接着进入干燥器进一步对氯化氢气体进行脱水,压缩器将低含水量的氯化氢气体压缩成液体氯化氢,并输送至钢罐中进行封装。

21、与现有技术相比,本发明的有益效果是:

22、1、本发明通过原料配比装置将稀盐酸和氯化钙输送至混合箱中,搅拌装置和往复晃动装置对稀盐酸和氯化钙进行搅拌晃动使其充分融合与反应,产生的氯化氢气体依次经冷凝器、干燥器和压缩器形成液体氯化氢,最后封装入钢罐中,便于后续对氯化氢进行储存、转运和作用。

23、2、本发明通过稀盐酸在经过稀盐酸输入管时被加热,加速与氯化钙的化学反应,更快形成氯化氢气体,稀盐酸与氯化钙混合后,输送软管的高度与倾斜角度设置可使稀盐酸与氯化钙在注入过程中通过重力获得势能,最终高速进入混合箱并形成一定的涡流,配合搅拌与晃动过程,使稀盐酸与氯化钙迅速且高效地得到充分混合并发生反应,大幅提高氯化氢产量与制备效率。

24、3、本发明通过凸轮的旋转对混合箱的侧壁往复地挤压,推动混合箱使其通过滑轮在滑槽中往弹簧安装盒的方向移动,当凸轮的凸起部位撤销对混合箱侧壁的推力时,复位弹簧通过抵柱推动混合箱使其复位,往复移动混合箱使稀盐酸和氯化钙溶液在混合箱中产生晃动,防止氯化钙在混合箱中产生沉积。

25、4、本发明通过使用一个电机即可同时完成搅拌叶片的旋转和混合箱的晃动,提高装置之间的联动性,动力成本低。

- 还没有人留言评论。精彩留言会获得点赞!