一种聚合反应塔釜的制作方法

本发明具体涉及反应釜,具体是一种聚合反应塔釜。

背景技术:

1、聚合反应由单体合成聚合物的反应过程。有聚合能力的低分子原料称单体,分子量较大的聚合原料称大分子单体。若单体聚合生成分子量较低的低聚物,则称为齐聚反应,产物称齐聚物。一种单体的聚合称均聚合反应,产物称均聚物。两种或两种以上单体参加的聚合,则称共聚合反应,产物称为共聚物。

2、目前,传统的聚合反应装置是先将釜体内部进行抽真空,再将需要聚合的物料放入釜体内部,这样在物料进入时,容易破坏釜体内部的真空状态,使得有气体进入,这样气体在罐体内部对物料造成阻聚的情况,这样使得聚合的效率较低;

3、物料在放入釜体时,是将需要聚合的物料按照一定的比例一次性的加入,这样在进行对物料的加热时,无法实现物料同时被加热处理,这样使得加热的效率降低,就使得聚合反应需要的时间较长;现有的反应釜采用的加热方式是在反应釜外部安装陶瓷加热套进行加热,上述加热方式需要对整个反应釜进行加热,当反应釜整体升温后,釜内空气被加热后,其内部的附属器件才能够进行加热;这种加热方式不能直接作用于聚合物上,不仅加热时间长,能耗高、且成本也相应的提高;聚合物的反应时间也增长,极大的延缓了聚合物的聚合效率。

4、本发明设计一种聚合反应塔釜,首先对釜体内部进行抽真空处理,减少釜体内部的气体,在抽中真空时,导管内的密封挡板和密封活动板闭合,防止气体从出料口进入,当罐体内部的压力到达预定值时,输料管顶部的密封板在弹簧的带动下实现移动到出料管上方,实现将物料传输到罐体内部的分流层上方,再通过多个输料管进行物料的输送,在进行物料的输送时,持续抽真空处理,这样在进行物料的输送时,有效的减少物料加热的时间,物料从输料管的底部进入,从顶部传输到分流层上,物料通过多层的分流,在分流的过程中形成幕状,有效的提高聚合物的粘合度;在聚合完成后,首先对釜体内部进行破真空处理,在有气体进入后,分流层底部导管内的密封挡板和密封活动板分离,将聚合物传输到出料口,实现聚合物的传输。

技术实现思路

1、本发明的目的在于提供一种聚合反应塔釜,在釜体内部真空时,密封挡板和密封活动板自动密封关闭,再采用多个输料管进行物料的输送,这样在对物料输送时的加热时间变短,在物料的输送时持续进行抽真空,在物料进入一定量后关闭输料管,在釜体内部进行聚合反应,在聚合完成后通过罐体顶部的破负压管向罐体内部进行气体输送,此时密封挡板和密封活动板自动自动打开,实现将聚合物输送至出料口,实现聚合物的传输;在本发明中,通过内部结构的设置,有效的控制釜内的聚合物的流动性,在较好的流动性中加速物料的聚合,提高釜内的反应质量和效率,通过本发明设计的结构可以有效的实现减少对能源的依赖,减少企业的生产成本,减少在聚合时需要使用到的能源的消耗,通过提高该釜的生产效率和节约的经济效益,推进环保产业的发展,促进企业不断加强绿色成产,减少在生产时对环境的影响,在本发明中,通过内部结构的设置,有效的控制釜内的聚合物的流动性,在较好的流动性中加速物料的聚合,提高釜内的反应质量和效率,通过本发明设计的结构可以有效的实现减少对能源的依赖,减少企业的生产成本,减少在聚合时需要使用到的能源的消耗,通过提高该釜的生产效率和节约的经济效益,推进环保产业的发展,促进企业不断加强绿色成产,减少在生产时对环境的影响;以解决上述背景技术中所提的技术问题。

2、为实现上述目的,本发明提供如下技术方案:

3、一种聚合反应塔釜,包括聚合反应塔釜本体,该聚合反应塔釜本体包括罐体;该罐体内部设置有输料管和分流层;其中输料管设置有多个,多个所述的输料管顶部设置有密封板;该密封板通过连接柱与顶板固定连接;所述的连接柱的外侧套设有弹簧;所述的输料管顶部一侧还设置有出料管;该出料管高于分流层顶部;所述的分流层呈阶梯状设置;且设置有多层;所述的分流层底部设置有收集盘;该收集盘内部安装有多个导管;该导管端部设置有密封挡板;该密封挡板一侧设置有密封活动板;所述的密封活动板与密封挡板配合密封;所述的密封活动板安装在导管内部;密封挡板安装在导管端部;所述的导管远离收集盘的一端与固定板连接;

4、作为本发明的进一步技术方案,所述的输料管底部固定安装在反应釜本体底部托架的第一腔室内;所述的固定板嵌装在托架的第二腔室内;所述的第一腔室与第二腔室之间设置有隔板;

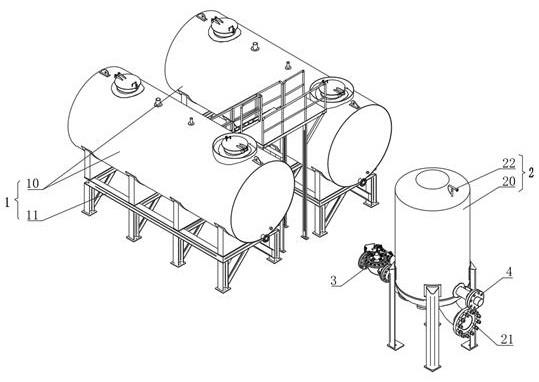

5、作为本发明的进一步技术方案,所述的第一腔室底部与进料管连接;所述的第二腔室底部设置有出料口;其中进料管在远离反应釜本体的一端通过连接器与上料组件密封连接;所述的上料组件包括两个存料罐;该存料罐固定安装在机架体上,且输出端与连接器密封连接;

6、作为本发明的进一步技术方案,所述的罐体一侧设置有负压管;所述的负压管与出料口设置有同侧;所述的负压管的相对面设置有加热器;该加热器设置在输料管一侧。

7、作为本发明的进一步技术方案,所述的罐体顶部设置有破负压管;且底部设置有多个支腿。

8、作为本发明的进一步技术方案,所述的密封板常压状态下位于出料管的下方。

9、作为本发明的进一步技术方案,所述的分流层与收集盘呈分离设置;且收集盘内部设置的导管贯穿固定板并延伸至第二腔室内。

10、与现有技术相比,本发明的有益效果是:

11、1.本发明,在使用时,首先通过负压管对罐体内部进行抽真空处理,减少罐体内部的气体,在抽真空处理时,在有气体从出料口向罐体内部进入时,气体将导管内活动安装的密封活动板向上顶起,实现密封活动板与密封挡板贴合,实现密封处理,防止外部的气体进入,密封活动板与密封挡板之间密封有效的实现抽真空处理;

12、2.本发明,在抽真空的同时,当罐体内的负压到达预设压力时,输料管顶部设置的弹簧带动密封板向上移动到出料管的上方,此时进料管向输料管内输送物料,在物料输送时,持续进行抽真空处理,使罐体内部的压力保持在预定压力值,这样可以有效的减少物料在输送的过程中带入罐体内部的气体,物料通过进料管进入罐体底部托架的第一腔室内,多个输料管固定安装在第一腔室内,物料从输料管底部进入,通过出料管实现将物料传输到分流层上方,通过设置多个输料管可以有效的减少物料的加热所需要的时间,提高加热的效率;使得物料的加热更加的充分;

13、3.本发明,当物料进入一定的聚合量后进料管通过连接器关闭,通过负压管将罐体内部的气体全部抽出,防止气体在罐体内部造成阻聚的情况,通过输料管一侧设置的加热器对罐体内部的聚合物进行加热处理,提高物料得聚合效率;

14、4.本发明,物料从输料管端部的出料管输送至分流层上方时,物料通过多个分流层传输,形成幕状,随着物料降落,粘度逐渐增大,最终聚集在收集盘内,在收集盘内部设置有多个导管,导管底部固定安装在固定板上,固定板嵌装在托架的第二腔室内,且导管贯穿固定板延伸至第二腔室内,在第一腔室和第二腔室之间设置有隔板,这样可以防止未聚合的物料从第一腔室进入第二腔室内;

15、5.本发明,在聚合完成后,通过罐体顶部的破负压管向内部破真空处理,当罐体内部进入气体后,导管端部的密封挡板和密封活动板打开,聚合完成的产物通过导管进入托架的第二腔室内,最后通过出料口进行聚合物的传输;

16、在本发明中,通过釜内分流层的设置,有效的控制釜内的聚合物的流动性,在较好的流动性中加速物料的聚合,提高釜内的反应质量和效率,通过本发明设计的输料管和分流层可以有效的实现减少对能源的依赖,减少企业的生产成本,减少在聚合时需要使用到的能源的消耗,通过提高该釜的生产效率和节约的经济效益,推进环保产业的发展,促进企业不断加强绿色成产,减少在生产时对环境的影响。

- 还没有人留言评论。精彩留言会获得点赞!