一种高效分子筛吸附器的制作方法

本发明涉及分子筛吸附器,具体为一种高效分子筛吸附器。

背景技术:

1、全液体空分设备产品生产主要采用低温精馏分离工艺,利用空气中各组分蒸发温度的不同将它们分离并得到液体产品,空分设备的原料是大气,并且需要经过分子筛吸附器,将氮氧混合气体分离出来,之后导入至其它设备中,进行氮氧分离与液氮处理;而这一过程中,分子筛吸附器最为重要。

2、而现有的分子筛吸附器,在使用时,一般需要通过吸附、再生活化以及收集与循环,此过程中,利用单独外置于分子筛吸附器外的加热器,使其对污氮气进行加热,并将热的污氮气再流入分子筛吸附器内,利用热交换的方式进行加热,以便完成分子筛的再生活化。

3、但是经过上述结构,由于通过外置加热器,并且利用热交换的方式对分子筛进行加热活化,而分子筛再生活化所需温度较高,从而使得利用外置加热器与热交换的方式进行加热,其效率较低,分子筛吸附器再生活化所需时间较长,大大降低整体的工作效率。

技术实现思路

1、基于此,本发明的目的是提供一种高效分子筛吸附器,以解决现有技术中由于通过外置加热器,并且利用热交换的方式对分子筛进行加热活化,而分子筛再生活化所需温度较高,从而使得利用外置加热器与热交换的方式进行加热,其效率较低,分子筛吸附器再生活化所需时间较长,大大降低整体的工作效率的技术问题。

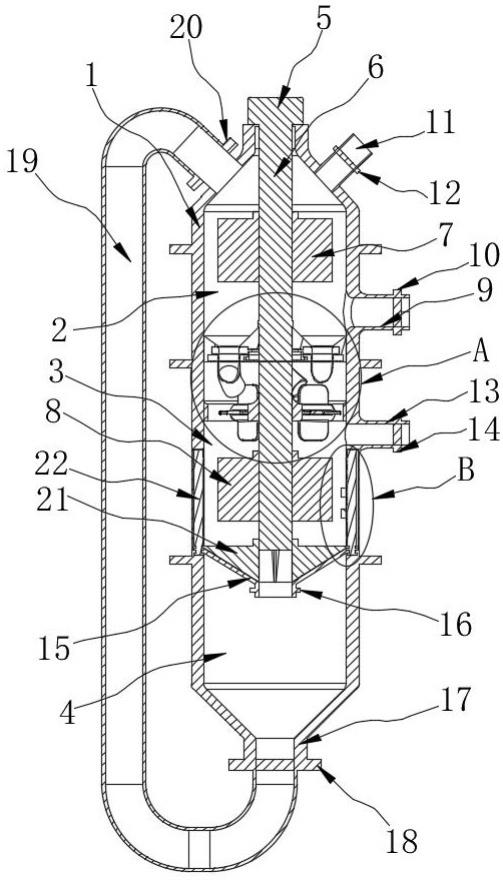

2、为实现上述目的,本发明提供如下技术方案:一种高效分子筛吸附器,包括分子筛筒,且分子筛筒内部分为吸附区、再生区与收集区,所述分子筛筒中安装有与吸附区、再生区相配合的联合搅拌组件,所述分子筛筒的外侧设置有与吸附区、收集区相配合循环组件,分子筛筒内部位于吸附区、再生区接壤处设置有挡座,且挡座内设置有下料机构,所述分子筛筒内部位于再生区与收集区接壤处设置有第一出料斗,所述分子筛筒的外侧分别连通有进气管、第一出气管与第二出气管,所述联合搅拌组件的外侧分别设置有位于吸附区与再生区内部的第一刮料组件与第二刮料组件;

3、所述分子筛筒内部均匀设置有位于再生区内壁内的多组加热管,多组所述加热管的底部皆通过移动座与再生区内壁内相滑动,且加热管与移动座之间的外侧皆设置有连接套,所述连接套与第二刮料组件相连接,所述移动座与分子筛筒之间配合处开设有环形槽。

4、通过采用上述技术方案,在联合搅拌组件的作用,使得分别在吸附区与再生区内部进行搅拌,使其将对应区域内的分子筛进行快速搅拌,进而使得吸附区内的分子筛与空气充分接触,提高吸附能力,且再生区内的分子筛与热量进行充分的接触,再配合连接套的作用,使得对应的加热管发生旋转,以便使得加热管在加热的过程中,发生旋转,进而使得再生区内部温度可以均匀快速进行爬升,大大提高设备的加热效率,以便提高分子筛的活化再生效率,进而提高整体的工作效率。

5、本发明进一步设置为,多组所述加热管相邻之间呈九十度设计。

6、通过采用上述技术方案,利用对加热管位置的设计,并且加热管相邻之间呈九十度夹角,从而使其始终从四个方向共同对再生区内进行加热。

7、本发明进一步设置为,所述联合搅拌组件包括第一电机、转轴、第一搅拌板与第二搅拌板,所述分子筛筒的内部转动连接有第一电机相连的转轴,所述转轴的外侧分别设置有与吸附区、再生区相配合的第一搅拌板与第二搅拌板。

8、通过采用上述技术方案,利用第一电机、转轴、第一搅拌板与第二搅拌板的作用,便于分别对吸附区、再生区内的分子筛进行搅拌,使其分别与气体、温度进行接触,完成工作。

9、本发明进一步设置为,所述挡座的底部均匀设置有与下料机构相配合的多组导料管,所述分子筛筒内部位于再生区的内壁设置有第一连接座,所述转轴的外侧转动连接有第二连接座,且第一连接座与第二连接座之间转动连接有多组与导料管相配合的叶轮。

10、通过采用上述技术方案,利用多组导料管的作用,便于将分子筛完成下落,再利用第一连接座与第二连接座的作用,便于对叶轮进行安装,并且在分子筛下落的过程中,使得叶轮发生旋转,且转动后利用其自身惯性,提高分子筛下落后,杂乱无章的下效果。

11、本发明进一步设置为,所述循环组件包括第二出料斗、第四阀门、输送管与泵体,所述分子筛筒的底部连接有第二出料斗,所述第二出料斗的底部通过第四阀门与输送管相连通,所述输送管通过泵体与分子筛筒内部吸附区相连通。

12、通过采用上述技术方案,便于将活化后的分子筛导入至吸附区中,完成工作。

13、本发明进一步设置为,所述下料机构包括分度盘与驱动组件,所述驱动组件包括连接圈、齿圈、第二电机与齿轮,所述挡座的内部转动连接有分度盘,所述分度盘的外侧分别设置有连接圈,所述连接圈的底部设置有齿圈,所述挡座的底部安装有第二电机,且第二电机的输出端设置有与齿圈相互啮合的齿轮。

14、通过采用上述技术方案,利用第二电机的作用,便于带动齿轮进行旋转,又因齿轮与齿圈之间相互啮合,进而带动分度盘进行旋转,以便完成工作。

15、本发明进一步设置为,所述挡座的顶部开设有与分度盘相配合的导料槽,所述挡座的底部设置有与导料管、下料机构相配合的隔热板。

16、通过采用上述技术方案,利用导料槽的作用,便于辅佐完成下料,再利用隔热板的作用,便于对下料机构内的第二电机进行保护。

17、本发明进一步设置为,所述第一刮料组件包括第二刮料板,所述转轴的外侧设置有与导料槽相配合的第二刮料板,所述与第二刮料组件包裹第一刮料板与密封圈,所述转轴的外侧设置有与连接套相连接的第一刮料板,且各组第一刮料板与连接套连接处之间通过密封圈相连接。

18、通过采用上述技术方案,利用第二刮料板的作用,便于辅佐自动下料组件进行工作,避免在挡座上进行堵塞,进而提高效率速度,再利用第一刮料板的作用,首先避免在第一出料斗处下料发生堵塞,其次为加热管旋转提供动力,以便于其发生旋转,以便提高对力的利用率,更好的完成工作。

19、本发明进一步设置为,进气管、第一出气管以及第二出气管与第一出料斗的外侧分别设置有第一阀门、第二阀门以及气泵与第三阀门。

20、通过采用上述技术方案,利用第一阀门、第二阀门以及气泵与第三阀门的作用,对气体进行进行有效控制,以便于配合后续工作。

21、本发明进一步设置为,所述分子筛筒内壁位于再生区内壁分别设置有温度感应器与浓度感应器,所述分子筛筒的外侧设置有控制面板。

22、通过采用上述技术方案,利用温度感应器与浓度感应器的作用,便于对温度与气体进行检查,再利用控制面板的作用,便于对设备整体进行工作,完成工作。

23、本发明在使用时,首先直接利用对加热管位置的设计,并且加热管相邻之间呈九十度夹角,从而使其始终从四个方向共同对再生区内进行加热,并且在联合搅拌组件的作用,使得分别在吸附区与再生区内部进行搅拌,使其将对应区域内的分子筛进行快速搅拌,进而使得吸附区内的分子筛与空气充分接触,提高吸附能力,且再生区内的分子筛与热量进行充分的接触,再配合连接套的作用,使得对应的加热管发生旋转,以便使得加热管在加热的过程中,发生旋转,进而使得再生区内部温度可以均匀快速进行爬升,大大提高设备的加热效率,以便提高分子筛的活化再生效率,进而提高整体的工作效率;

24、本发明还通过设置有挡座、分度盘、叶轮以及导料管与驱动组件等结构,当吸附区内的分子筛吸附饱和后,利用驱动组件的作用,使其带动分度盘在挡座内部进行旋转,直到挡座、分度盘与导料管三者上下连通时,停止驱动组件,而再利用联合搅拌组件的作用,带动第二刮料板沿着挡座上的导料槽进行转动,从而便于将分子筛沿着挡座、分度盘与导料管进入至再生区内,而这一过程中,通过对导料管下料角度的设计,并且使得与对应的叶轮相互配合下,利用下料这一必不可少的动作,使其直接打在叶轮上,是叶轮发生旋转,并利用叶轮转动惯性,再配合联合搅拌组件,使得分子筛在再生区内形成杂乱无章的下落方式,配合充斥在再生区内的高温,进一步提高分子筛的再生活化效率,从而使得整体的工作效率更上一层。

- 还没有人留言评论。精彩留言会获得点赞!