用于1,4-丁二醇分离纯化的系统及方法与流程

本发明属于化工领域,具体涉及用于1,4-丁二醇分离纯化的系统及方法。

背景技术:

1、1,4-丁二醇(以下简称丁二醇)是一种重要的基础有机化工原料,主要用于生产热塑性弹性聚氨酯(tpu)、聚四氢呋喃(ptmeg)、氨纶、可降解塑料如聚对苯二甲酸己二酸丁二醇酯(pbat),聚己二酸丁二醇酯(pbs)等。尤其是随着社会环保意识的逐渐觉醒,采用可降解塑料代替不可降解塑料成为一种趋势。然而,高昂的使用成本成为可降解塑料替代的一个重大障碍。即使目前生产丁二醇成本最低的炔醛法也存在能耗过高的问题。因此,采用新技术、新工艺降低丁二醇生产过程能耗和成本,成了行业可持续发展迫切需要解决的问题。

2、炔醛法合成的丁二醇混合物中,丁二醇占比约占一半,另一半主要为水和其他反应副产物,包括正丁醇等低沸物、羟基丁醛、焦油等高沸物。精馏是丁二醇精制过程的一个关键环节,因为它不仅关系到最终产品的纯度和质量,而且精馏单元的能耗约占整个生产工艺的一半以上。

3、cn 114853573 a公开了一种1,4-丁二醇分离纯化的系统与方法,通过复配萃取剂增加丁二醇与2-(4-羟基丁氧基)四氢呋喃的相对挥发度,获得纯度99.99%以上的丁二醇产品,减少丁二醇损失,分离效率较高,但引入萃取剂需要新增设备,而且萃取剂再生回用需要消耗大量能量。

4、cn 107778141 a提出了一种1,4-丁二醇的纯化方法,该方法通过负载银催化剂在临氢条件下对醛类化合物或缩醛类化合物进行反应脱除,得到色度小于10apha的高纯丁二醇产品。

5、cn 114669073 a公开了一种1,4-丁二醇多效精馏装置系统以及多效精馏工艺,包括脱水、脱盐、脱残余物、产品提纯和热量优化系统。该发明所提系统可以先脱水,正丁醇回收,残液1,4-丁二醇再次回收和1,4-丁二醇纯化,提高了1,4-丁二醇的纯度和回收率,但是系统较为复杂,设备投资较高。该发明虽然进行了一定程度的能量优化,但所提脱水系统采用并联设置的加压脱水塔和减压脱水塔,同时保留了常压浓缩塔和减压浓缩塔的塔顶冷凝器和塔釜再沸器,常压塔顶冷凝热量与减压塔所需热量不能完全匹配,节能幅度仍有较大提升空间。

6、目前的丁二醇精制过程采用常规精馏技术,包括提浓塔、盐塔、高沸塔和低沸塔。首先在提浓塔中分离出水分和正丁醇,然后依次脱出焦油、高沸物和低沸物。由于反应所得混合物中,丁二醇只约占一半,精馏所需蒸发量较大。而另一方面,由于丁二醇沸点较高,采用精馏分离需要消耗较多高压蒸汽,使得能耗占整个产品生产成本的比重较大。传统的丁二醇分离工艺开发年代较早,塔釜再沸器采用中压蒸汽加热,而塔顶冷凝器的热量则完全被循环冷却水带走最后白白散失在环境,所以被纳入高能耗工艺名单,导致丁二醇产业发展受到一定限制。

7、综上所述,在丁二醇分离提纯过程中,如何在保证产品纯度和质量的前提下,有效降低能耗,减少设备投资费用和占地面积,具有重要的现实意义。

技术实现思路

1、本发明的第一个目的在于提供一种用于1,4-丁二醇分离纯化的系统,该系统结构简单、使用方便,能够用于1,4-丁二醇的分离纯化,且简化了设备,并能够大幅降低分离纯化过程中的能耗;

2、本发明的第二个目的在于提供一种利用前述系统进行1,4-丁二醇分离纯化的方法,该方法能够用于1,4-丁二醇的分离纯化,且能够简化设备,大幅降低分离纯化过程中的能耗。

3、为实现本发明的第一个目的,采用以下的技术方案:

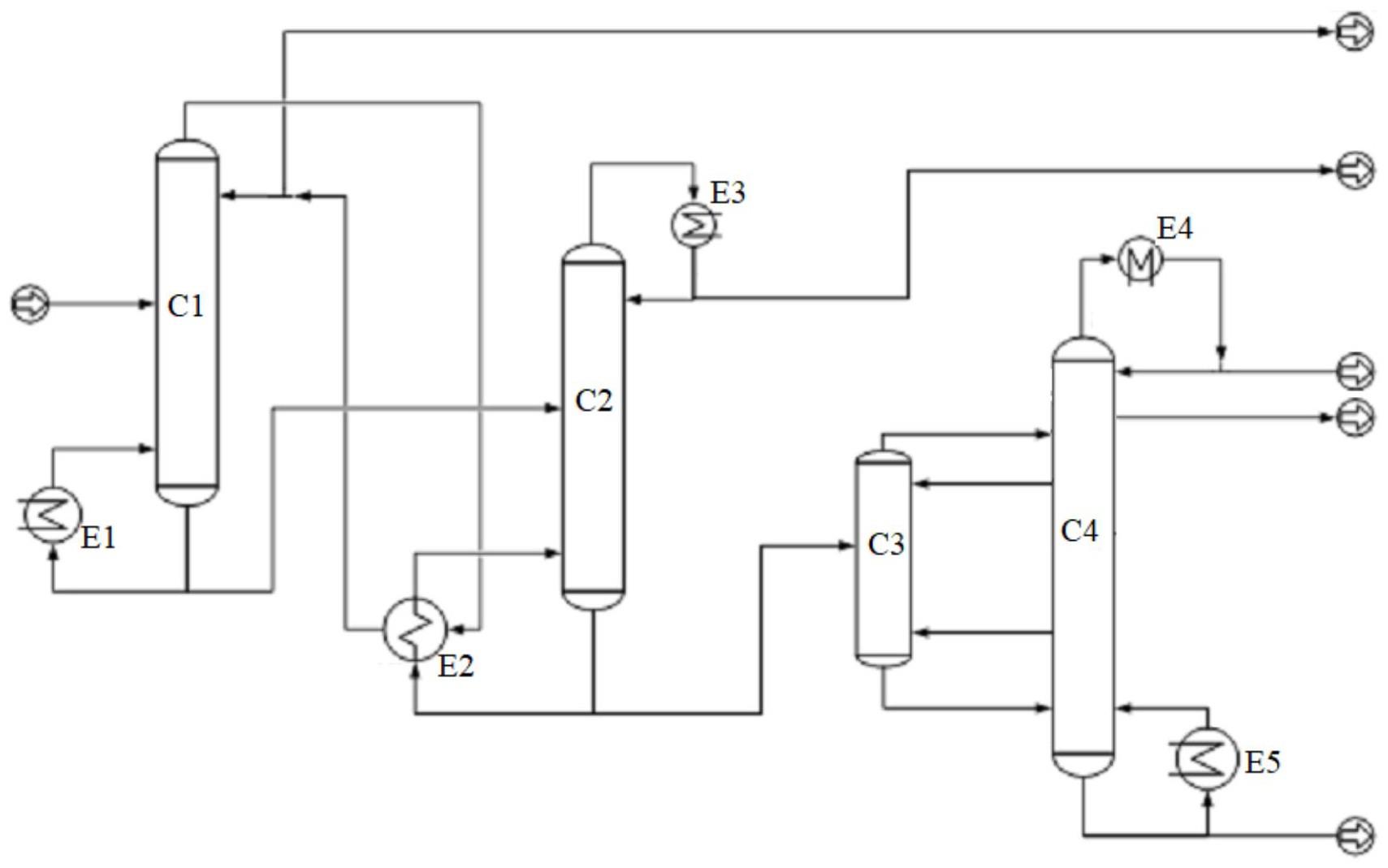

4、一种用于1,4-丁二醇分离纯化的系统,所述系统包括依次连接的加压浓缩塔c1、减压浓缩塔c2、预塔c3和产品塔c4;

5、所述加压浓缩塔c1设置有进料管线,用于通入包含1,4-丁二醇、水、正丁醇、羟基丁醛和焦油的进料并对其进行加压浓缩,自其塔顶脱除包含水和正丁醇的轻组分,自其塔底输出包含羟基丁醛、焦油和1,4-丁二醇的一次浓缩液;

6、所述减压浓缩塔c2的进料口连接至所述加压浓缩塔c1的塔底出口,用于接收来自所述加压浓缩塔c1的一次浓缩液,并对其进行减压浓缩,自其塔顶采出包含水和正丁醇的轻组分,自其塔底输出作为1,4-丁二醇粗产品的二次浓缩液;

7、所述预塔c3的进料口连接至所述减压浓缩塔c2的塔底出口,用于接收来自所述减压浓缩塔c2的二次浓缩液,并对其进行精馏以初步分离,自其塔顶输出包含水、羟基丁醛和1,4-丁二醇的气体,自其塔底输出包含1,4-丁二醇和焦油的液体;

8、所述产品塔c4包括位于上部的气体进口和位于下部的液体进口,其气体进口连接至所述预塔c3的气体出口,其液体进口连接至所述预塔c3的液体出口,用于分别在不同位置接收来自所述预塔c3的气体和液体以对其进一步精馏分离,自塔顶脱除包含水和羟基丁醛的轻组分、自侧线采出1,4-丁二醇产品、自塔底排出包含焦油的重组分。

9、本发明的用于1,4-丁二醇分离纯化的系统,优选地,所述减压浓缩塔c2的塔底设置有第二塔底再沸器e2,塔顶设置有第二塔顶冷凝器e3;

10、所述第二塔底再沸器e2的热介质进口连接至所述加压浓缩塔c1的塔顶出口,用于以来自所述加压浓缩塔c1的轻组分为热介质对来自所述减压浓缩塔c2的二次浓缩液进行换热升温,并使来自所述加压浓缩塔c1的轻组分降温冷凝,自其热介质出口输出降温冷凝的轻组分凝液。

11、本发明的用于1,4-丁二醇分离纯化的系统,优选地,所述加压浓缩塔c1的塔底设置有第一塔底再沸器e1,但未设置塔顶冷凝器;

12、所述加压浓缩塔c1的回流进口连接至所述第二塔底再沸器e2的热介质出口,用于回流来自所述第二塔底再沸器e2的轻组分凝液。

13、本发明的用于1,4-丁二醇分离纯化的系统,优选地,所述预塔c3不设置塔顶冷凝器,设置有回流进口;和/或

14、所述预塔c3不设置塔底再沸器,设置有再沸进口;

15、所述产品塔c4还设置有气体返送口和液体返送口;其气体返送口位于所述产品塔c4的下部,且位于其液体进口的上方;其液体返送口位于所述产品塔c4的上部,且位于其气体进口的下方;其液体返送口连接至所述预塔c3顶部的回流进口,其气体返送口连接至所述预塔c3底部的再沸进口,用于分别在不同位置输出液体和气体至所述预塔c3中。

16、本发明的用于1,4-丁二醇分离纯化的系统,优选地,所述产品塔c4的气体进口位于其自下至上70-90 %处;和/或

17、所述产品塔c4的液体进口位于其自下至上10-30 %处;和/或

18、所述产品塔c4的气体返送口位于其自下至上15-35 %处;和/或

19、所述产品塔c4的液体返送口位于其自下至上65-85 %处。

20、本发明的用于1,4-丁二醇分离纯化的系统,优选地,所述产品塔c4的理论塔板数为30-70。

21、为实现本发明的第二个目的,采用以下的技术方案:

22、本发明提供一种利用前述系统进行1,4-丁二醇分离纯化的方法,所述方法包括:

23、(1)将进料送至所述加压浓缩塔c1内进行加压浓缩,自塔顶脱除包含水和正丁醇的轻组分,自塔底得到包含羟基丁醛、焦油和1,4-丁二醇的一次浓缩液;

24、(2)将步骤(1)所得一次浓缩液送至所述减压浓缩塔c2进行减压浓缩,自塔顶脱除包含水和正丁醇的轻组分,自塔底得到作为1,4-丁二醇粗产品的二次浓缩液;

25、(3)将步骤(2)所得二次浓缩液送至所述预塔c3进行精馏以初步分离,自塔顶输出包含水、羟基丁醛和1,4-丁二醇的气体,自塔底输出包含1,4-丁二醇和焦油的液体;

26、(4)步骤(3)所得气体和液体分别自所述产品塔c4的气体进口和液体体进口输入,并在所述产品塔c4内进一步精馏分离自塔顶脱除包含水和羟基丁醛的轻组分、自侧线采出1,4-丁二醇产品、自塔底排出包含焦油的重组分。

27、本发明的方法,优选地,步骤(2)中,利用第二塔底再沸器e2以步骤(1)脱除的轻组分为热介质对所述减压浓缩塔c2的塔釜液进行加热再沸,同时使步骤(1)脱除的轻组分降温冷凝,得到轻组分凝液;

28、优选地,所述方法还包括将所得轻组分凝液自所述加压浓缩塔c1的回流进口回流至所述加压浓缩塔c1。

29、本发明的方法,优选地,所述方法还包括步骤(5),所述产品塔c4分别自其气体返送口和液体返送口输出气体和液体至所述预塔c3中。

30、本发明的方法,优选地,

31、所述加压浓缩塔c1的操作条件包括:塔顶压力为绝压400-900 kpa,和/或塔顶温度为140-170 ℃,和/或回流比为0.2-1,和/或塔釜温度为165-180 ℃;和/或

32、所述减压浓缩塔c2的操作条件包括:塔顶压力为绝压20-105 kpa,和/或塔顶温度为60-110 ℃,和/或回流比为0.05-0.3,和/或塔釜温度为120-160 ℃;和/或

33、所述预塔c3的操作条件包括:塔顶压力为绝压5-20 kpa,和/或塔顶温度为145-165 ℃,和/或塔釜温度为155-175 ℃;和/或

34、所述产品塔c4的操作条件包括:塔顶压力为绝压5-20 kpa,和/或塔顶温度145-155 ℃,和/或塔顶回流比20-40,和/或塔釜温度160-180 ℃。

35、本发明的方法,优选地,步骤(1)中,所述进料中,1,4-丁二醇的含量为40-60 wt%;

36、优选地,步骤(1)中,所述进料为炔醛法合成1,4-丁二醇时所得的1,4-丁二醇混合物。

37、本发明的方法,优选地,步骤(2)中,所得1,4-丁二醇粗产品的含水量≤5 wt%。

38、本发明的有益效果在于:

39、本发明的用于1,4-丁二醇分离纯化的系统、及利用前述系统进行1,4-丁二醇分离纯化的方法,具有以下优势:

40、(1)结构简单、使用方便,能够用于1,4-丁二醇的分离纯化,且简化了设备,并能够大幅降低分离纯化过程中的能耗;

41、(2)是一种结合了多效精馏和热偶精馏的用于1,4-丁二醇分离纯化的新系统和新工艺,利用加压浓缩塔c1和减压浓缩塔c2构成的双效精馏能够分离出进料中的正丁醇和水等轻组分,回收加压浓缩塔c1的塔顶热量作为第二塔底再沸器e2(减压浓缩塔c2的塔底再沸器)的热量,从而减少1,4-丁二醇浓缩的能耗;利用预塔c3和产品塔c4构成的热偶精馏,至少能够节省两台换热器,简化分离设备,同时且能够大幅降低1,4-丁二醇分离纯化过程中的能耗;因此本发明的系统和方法能够同时降低1,4-丁二醇分离纯化过程的设备投资和运行费用,进而降低1,4-丁二醇的分离纯化成本;

42、(3)加压浓缩塔c1的塔顶气体(轻组分)与减压浓缩塔c2的塔釜液(二次浓缩液)通过第二塔底再沸器e2(减压浓缩塔c2的塔底再沸器)进行热交换,换热后加压浓缩塔c1的塔顶气体(轻组分)完全冷凝为液体(轻组分凝液),同时恰好满足了第二塔底再沸器e2的热量需求,实现加压浓缩塔c1塔顶热量回收的同时,节省了第二塔底再沸器e2的加热蒸汽消耗;

43、(4)通过加压浓缩塔c1和减压浓缩塔c2的双效精馏分离出进料中的丁二醇和水等轻组分,可以得到含水量较低的粗丁二醇产品,减轻了下游丁二醇纯化过程的能耗;

44、(5)预塔c3的塔顶无需设置冷凝器,同时其塔釜无需设置再沸器,预塔c3与产品塔c4构成热偶精馏,预塔c3内进料的来自所述减压浓缩塔c2的二次浓缩液与来自产品塔c4的返送液体和返送气体在预塔c3内进行传热传质以精馏,实现对来自所述减压浓缩塔c2的二次浓缩液的初步分离。

- 还没有人留言评论。精彩留言会获得点赞!