一种放射性废润滑油和油污清洗废液的自动乳化匀质预处理系统及方法与流程

本发明是一种用于放射性废润滑油和油污清洗废液自动乳化匀质预处理系统和方法,涉及放射性有机废液预处理领域,具体为将两种或多种有机物浓度差较大的有废液进行匀质处理的方法。

背景技术:

0、技术背景

1、核反应堆和核设施运行维护过程中会产生放射性废润滑油和含油污清洗废液。目前超临界水氧化技术是处理放射性有机废液较好的方法。由于两种废液所含有机物浓度差别极大,在利用超临界水氧化技术处理有机废液时,首先需要对这些大浓度差有机废液进行乳化匀质预处理,其匀质乳化程度是否适当会直接影响到超临界水氧化处理设备运行中的热管理过程、进而影响设备的运行安全性及生产运营成本。

技术实现思路

1、本发明的目的在于提供一种放射性废润滑油和油污的自动乳化匀质预处理系统,解决目前大浓度差放射性有机废液同时处理的乳化匀质难题。

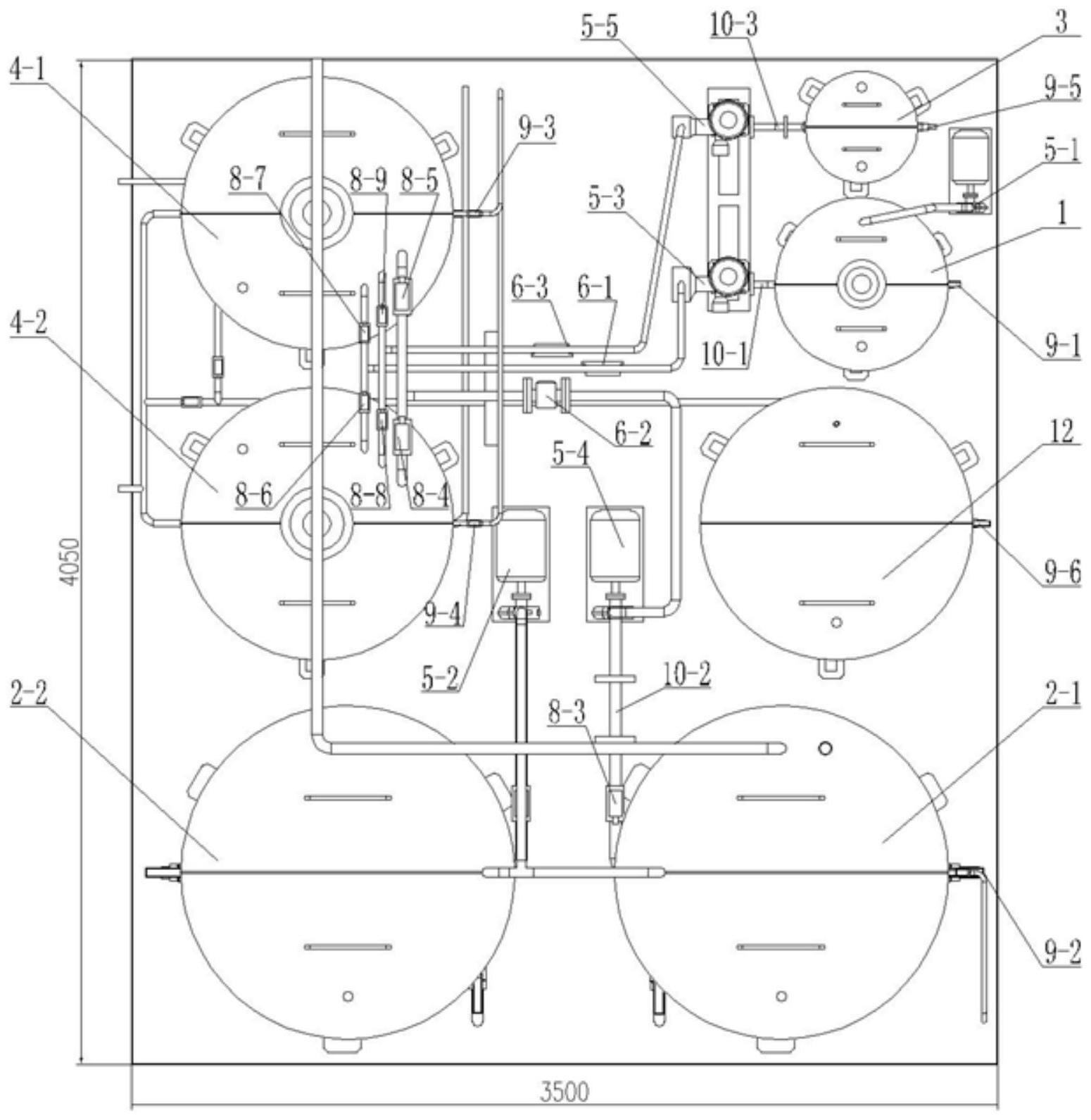

2、一种放射性废润滑油和油污清洗废液的自动乳化匀质预处理系统,主要包括plc控制系统、废润滑油储罐1、油污清洗废液储罐2、乳化剂储罐3、第一乳化搅拌罐4-1和第二乳化搅拌罐4-2,其中,

3、废润滑油通过第一输送泵5-1进入废润滑油储罐1,废润滑油储罐1底部设置第一手动排空阀9-1和第一电动阀门8-1;第一电动阀门8-1后端管道依次装有第一过滤器10-1、第三输送泵5-3和第一流量计6-1;第一流量计6-1后的管道分为两路并联管道分别经过第六电动阀门8-6和第七电动阀门8-7进入第一乳化搅拌罐4-1和第二乳化搅拌罐4-2;

4、油污清洗废液通过第二输送泵5-2进入油污清洗废液储罐2,油污清洗废液储罐2底部设有第二手动排空阀9-2和第三电动阀门8-3;第三电动阀门8-3后端管道依次装有第二过滤器10-2、第四输送泵5-4和第二流量计6-2;第二流量计6-2后的分为两路并联管道分别经过第四电动阀门8-4和第电动阀门五8-5进入第一乳化搅拌罐4-1和第二乳化搅拌罐4-2;

5、油污清洗废液储罐2的罐体中部开孔经过第二电动阀门8-2与第一在线cod检测仪11-1连接;

6、乳化剂储罐3底部设置第五手动排空阀9-5和第十四电动阀门8-14;第十四电动阀门8-14后端管道依次装有第三过滤器10-3、第五输送泵5-5和第三流量计6-3;第三流量计6-3后的管道分为两路并联管道分别经过第八电动阀门8-8和第九电动阀门8-9进入第一乳化搅拌罐4-1和第二乳化搅拌罐4-2;

7、第一乳化搅拌罐4-1和第二乳化搅拌罐4-2底部分别设置第三手动排空阀9-3和第四手动排空阀9-4;第一乳化搅拌罐4-1罐体高度25%和60%处分别开孔经过第十电动阀门8-10和第十一电动阀门8-11与第二在线cod检测仪11-2连接;第二乳化搅拌罐4-2罐体高度25%和60%处分别开孔经过第十二电动阀门8-12和第十三电动阀门8-13与在线cod检测仪11-2连接;

8、废润滑油储罐1、油污清洗废液储罐2、第一乳化搅拌罐4-1和第二乳化搅拌罐4-2顶部开孔连接废气净化系统集气管道;

9、废润滑油储罐1,油污清洗废液储罐2和乳化剂储罐3内均设有液位计和搅拌桨;第一乳化搅拌罐4-1和第二乳化搅拌罐4-2内设有液位计和高速搅拌刀头;

10、plc控制系统与所有的物料输送泵、阀门、液位计、流量计、过滤器、在线cod检测仪连接;

11、工作时,打开系统电源及控制柜电源,启动系统远程plc控制程序,关闭所有手动和电动阀门;将待预处理的废润滑油和油污清洗废液通过第一输送泵5-1和第二输送泵5-2泵入废润滑油储罐1和油污清洗废液储罐2中,将乳化剂倒入乳化剂储罐3中,分别开启各储罐搅拌桨将物料搅拌均匀;

12、开启第二电动阀门8-2进行取样,利用第一在线cod检测仪11-1检测油污清洗废液的cod浓度,计算出废润滑油和油污清洗废液的适宜配伍浓度;

13、开启油污清洗废液储罐2的第三电动阀门8-3和第五电动阀门8-5,在plc控制系统上输入待投加油污清洗废液的体积,开启第四输送泵5-4,向第一乳化搅拌罐4-1中定量注入油污清洗废液;之后关闭上述阀门和泵;

14、开启废润滑油储罐1的第一电动阀门8-1和第六电动阀门8-6,在plc控制系统上输入待投加废润滑油的体积,开启第三输送泵5-3,向第一乳化搅拌罐4-1中定量注入废润滑油;之后关闭上述阀门和泵;

15、开启乳化剂储罐3的第八电动阀门8-8和第十四电动阀门8-14,在plc控制系统上输入待投加乳化剂的体积,开启第五输送泵5-5,向第一乳化搅拌罐4-1中定量注入乳化剂;之后关闭上述阀门和泵;

16、开启第一乳化搅拌罐4-1的乳化搅拌刀头进行物料乳化匀质,在经过设定时间后,分别开启第十电动阀门8-10和第十一电动阀8-11取样,利用第二在线cod检测仪11-2,检测乳化液的平均cod浓度;根据检测结果,对废润滑油、油污清洗废液和乳化剂的投加量进行自动微调控制;

17、第一乳化搅拌罐4-1和第二乳化搅拌罐4-2为并联模式;第二乳化搅拌罐4-2中乳化匀质预处理过程与第一乳化搅拌罐4-1中过程相同;

18、乳化匀质预处理后的物料进入处理系统,第一乳化搅拌罐4-1中物料液位低于设定数值后,plc控制系统自动切换为第二乳化搅拌罐4-2中物料进入处理系统;预处理过程中,废气净化系统一直需要保持开启状态。

19、一种利用放射性废润滑油和油污清洗废液的自动乳化匀质预处理系统对放射性废润滑油和油污清洗的自动乳化匀质预处方法,包括下列步骤:

20、步骤一、打开系统电源及控制柜电源,启动系统远程plc控制程序,关闭所有手动和电动阀门;开启所有的废气净化系统,并一直保持开启状态;

21、步骤二、将待预处理的废润滑油和油污清洗废液通过第一输送泵5-1和第二输送泵5-2泵入废润滑油储罐1和油污清洗废液储罐2中,将特制乳化剂倒入乳化剂储罐3;分别开启各储罐搅拌桨将物料搅拌均匀;

22、步骤三、开启第二电动阀门8-2,并从第二电动阀门8-2处取样,利用第一在线cod检测仪11-1检测取样的油污清洗废液的cod浓度,计算出废润滑油和油污清洗废液的适宜配伍浓度;

23、步骤四、开启油污清洗废液储罐第三电动阀门8-3和第五电动阀门8-5,在plc控制系统上输入待投加油污清洗废液的体积数,开启第四输送泵5-4,向第一乳化搅拌罐4-1中定量注入油污清洗废液后,关闭第四输送泵5-4和第三电动阀门8-3、第五电动阀门8-5;

24、步骤五、开启废润滑油储罐1的第一电动阀门8-1和第六电动阀门8-6,在plc控制系统上输入待投加废润滑油的体积数,开启第三输送泵5-3,向第一乳化搅拌罐4-1中定量注入废润滑油,关闭第三输送泵5-3和第一电动阀门8-1、第六电动阀门8-6;

25、步骤六、开启乳化剂储罐的第八电动阀门8-8和第十四电动阀门8-14,在plc控制系统上输入待投加乳化剂的体积数,开启第五输送泵5-5,向第一乳化搅拌罐4-1中定量注入乳化剂,然后关闭上述第五输送泵5-5和第八电动阀门8-8、第十四电动阀门8-14;

26、步骤七、开启第一乳化搅拌罐4-1的乳化搅拌刀头进行物料乳化匀质,在设定时间后,分别开启第十阀门8-10和第十一阀门8-11,并从第十阀门8-10和第十一阀门8-11处取样,利用第二在线cod检测仪11-2,检测取样的乳化液的平均cod浓度;并根据检测结果,对废润滑油、油污清洗废液和乳化剂的投加量进行自动微调控制;

27、步骤八、第一乳化搅拌罐4-1和第二乳化搅拌罐4-2为并联模式,第二乳化搅拌罐4-2中乳化匀质预处理过程与第一乳化搅拌罐4-1中过程相同;

28、步骤九、乳化匀质预处理后的物料进入处理系统;第一乳化搅拌罐4-1中物料液位低于设定数值后,plc控制系统自动切换为第二乳化搅拌罐4-2中物料进入处理系统。

29、本发明有益效果

30、本发明中plc控制系统通过计算对废润滑油、清洗废液和乳化剂的流量进行精确控制,同时通过液位计对废润滑油储罐,清洗废液储罐,乳化剂储罐和乳化搅拌罐内的液位进行实时监控,在线cod检测仪定时进行cod浓度检测并及时反馈plc控制系统,具有自动化程度高、乳化匀质效果好、浓度稳定、人工占用少等优点。

- 还没有人留言评论。精彩留言会获得点赞!