一种丙烷脱氢催化剂的再生工艺的制作方法

本发明涉及丙烷脱氢工艺的,具体涉及一种催化剂再生工艺流程。

背景技术:

1、丙烷脱氢反应温度较高,通常在600℃以上。反应过程中不可避免会发生裂解等副反应产生积碳。积碳附着在催化剂活性位点上,会限制催化剂的性能,为了保证脱氢主反应的高效进行,需要对催化剂进行再生。对于主流丙烷脱氢工艺,反应器形式主要分为移动床以及固定床两种。对于移动床反应器,催化剂不停在反应器以及再生塔之间流动,常规再生工艺选用反应器到再生器再返回反应器的单循环再生,该流程在反应的中后段,随着催化剂表面积碳的增多,会出现明显的性能衰减。所以需要优化再生流程,尽量维持反应过程中的催化剂活性维持在较高的水平,才可以提升整体的丙烷单程转化率,降低装置的物耗。

2、传统的催化剂单循环工艺是行业内移动床最常使用的催化剂再生手段,不仅是在丙烷脱氢领域,在连续重整工艺中也同样适用。专利cn115287093a公开了一种四级并列式连续重整装置及提升移动床催化剂使用效率的方法。通过改变催化剂提升输送气体的介质,减少提升气体流量,降低催化剂提升过程的碰撞磨损,降低提升管磨损穿孔泄漏的安全风险,保障装置长周期运行。该发明利用氮气密度大,比热容小,提升相同量的催化剂所需的气速小、气量低的优势降低了粉尘量,但该方式只是对提升气的介质进行了更换,对于反应的转化率以及产品产率没有提升,整体经济效益偏低,同时对装置运行周期的延长程度较难评估。

3、专利cn116059923a介绍了一种用于丙烷脱氢待生剂的烧焦反应器及烧焦方法和用于丙烷脱氢待生剂的再生器及再生方法。该发明通过优化再生塔催化剂流动区间的宽度,能够快速除去初烧焦待生剂中的积炭含量,避免了催化剂床温度的飞升,避免由于飞温摧毁催化剂和烧焦反应器内构件。该专利主要针对再生塔内部的催化剂通道结构,进而更好的保护催化剂。但对于正常工况,催化剂积碳量普遍较低,不会出现床层飞温的情况。为了防止床层飞温,更有效的方式是从源头降低催化剂积碳量。

4、专利cn204841621u公开了一种新型的外燃式立式移动床再生装置,同上一篇专利,该专利仍然是针对于再生过程。通过在本体侧面设置多个燃烧口,优化进料口位置使物料更加均匀的分布,有着更高的再生效率。问题仍然在于未能从根本上解决催化剂积碳问题,不能达到降本的目的。

技术实现思路

1、为了克服现有技术的不足,本发明提供了一种能够提升反应的单程转化率以及丙烯产品收率,提高产品产量的再生工艺。

2、为了实现上述目的,本发明采用了如下的技术方案:

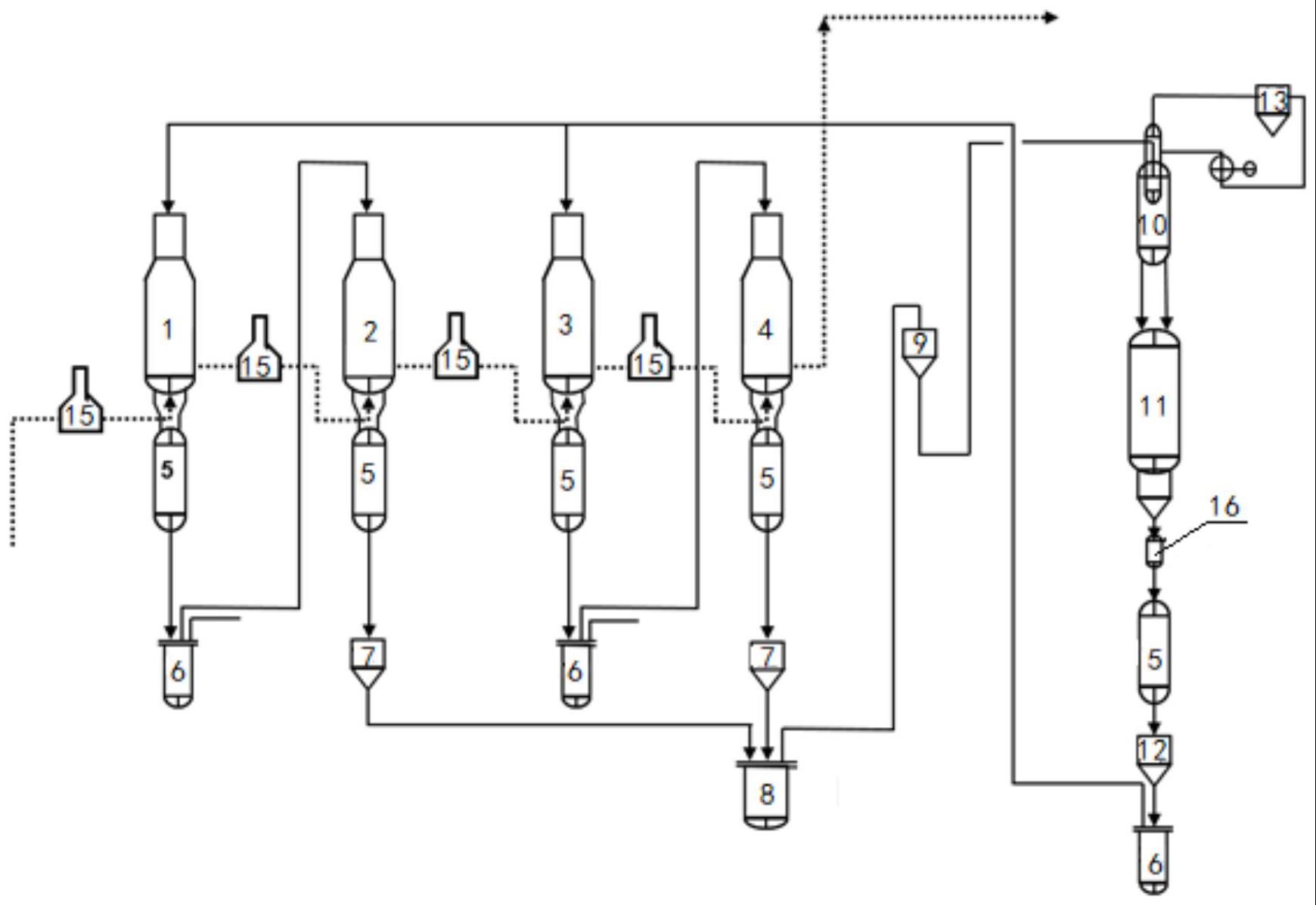

3、本发明提供了一种丙烷脱氢催化剂的再生工艺,所述再生工艺包括串联的反应器组、在所述反应器组下方的催化剂提升循环系统以及再生系统;其中,所述反应器组包括依次串联的两级反应器;

4、所述催化剂提升循环系统包括设置在各级反应器底部的催化剂收集器、连接在第一级反应器下方的催化剂收集器底部的催化剂提升器,用于将催化剂收集器内的催化剂提升至下级反应器内进行反应,以及连接在第二级反应器下方的催化剂收集器底部的闭锁料斗ⅰ,用于将含有积碳的待再生催化剂中夹带的工艺气置换为氮气环境;所述催化剂提升循环系统还包括依次连接的提升器和中间分离器,所述提升器连接至各所述反应器组中闭锁料斗ⅰ的底部,以将所述闭锁料斗ⅰ内的含有积碳的待再生催化剂提升至所述中间分离器,经分离后再输送至所述再生系统;

5、所述再生系统包括再生塔,用于将含有积碳的待再生催化剂在氮气环境下进行烧焦去除表面积炭后得到再生催化剂,以及在所述再生塔下方依次连接的催化剂收集器、闭锁料斗ⅱ和催化剂提升器,其中,所述闭锁料斗ⅱ用于将再生催化剂中夹带的氮气置换为工艺气;经所述再生系统再生后得到的再生催化剂利用其下方的催化剂提升器提升后,并由各反应器组内第一级反应器的顶部进入反应器进行催化反应。

6、在本发明提供的再生工艺的一些具体实施方式中,再生工艺包括两组反应器组,即四个依次串联的反应器。由于反应器为绝热反应器,每个反应器的出口会相较于入口有20~30℃的温降,具体地可以在各级反应器的进口处前配置有加热炉进行级间加热,工艺气经加热炉加热到反应温度后进入到下一级反应器内进行反应。

7、在丙烷脱氢的反应流程中反应原料为丙烷和氢气,在一些具体的实施方式中,氢烃比控制范围为0.47~0.52,优选为0.52。

8、在一些具体的实施方式中,反应原料进入到第一个加热炉进行加热,从而使进入到第一级反应器的温度升高至602~607℃,优选为605℃,控制第一级反应器的压力为0.14~0.16 mpag,优选为0.15 mpag。经第一级反应器反应后的流出物温度降低,进入到第二个加热炉中加热后进入到第二级反应器内进行反应,维持第二级反应器的反应温度为627~633℃,优选为630℃,压力为0.12~0.14 mpag,优选为0.13 mpag。经第二级反应器反应后的流出物温度降低,进入到第三个加热炉中加热后进入到第三级反应器内进行反应,维持第三级反应器的反应温度为602~607℃,优选为605℃,压力为0.14~0.16 mpag,优选为0.15mpag。经第三级反应器反应后的流出物温度降低,进入到第四个加热炉中加热后进入到第四级反应器内进行反应,维持第四级反应器的反应温度为627~633℃,优选为630℃,压力为0.12~0.14 mpag,优选为0.13 mpag。

9、在一些具体的实施方式中,所述再生系统还包括分离料斗,所述分离料斗设置在所述再生塔的顶部,用于将含有积碳的待再生催化剂用于将含有积碳的待再生催化剂中的粉尘和完整的催化剂颗粒进行预分离。

10、在本发明提供的再生工艺中,各反应器组中第二级反应器下方的闭锁料斗ⅰ用于将待再生的催化剂从氢/烃环境转换为分离料斗的氮气环境,在一些具体的实施方式中,可以用氮气以一个较小的流量向闭锁料斗ⅰ内进行吹扫,吹扫气进入燃料气系统。更为具体地,该处吹扫气的流量为100~300 nm3/h,优选为200 nm3/h。连接在再生塔底部的催化剂收集器的下方设置有闭锁料斗ⅱ,用于将再生催化剂从再生塔的空气环境转换为反应器还原区的氢气环境,具体地使用氢气进行吹扫,吹扫气流量在100~300 nm3/h,优选为200 nm3/h。

11、在一些具体的实施方式中,在分离料斗的进口处设置有粉尘收集器ⅰ,用于收集待进入所述再生塔进行再生的催化剂中夹带的粉尘。

12、在一些具体的实施方式中,所述再生塔的底部还连接有流量控制器,用于控制流出所述再生塔的再生催化剂在整体再生工艺中的循环速率;优选地,所述循环速率为2000~2500 g/h,比如,2200 g/h,2330 g/h,2400 g/h。

13、在本发明提供的再生工艺的具体实施方式中,催化剂提升循环系统还包括设置在所述反应器组中第一级反应器与第二级反应器之间的催化剂粉尘脱除系统,以通过循环淘析气反吹的方式将催化剂中的粉尘与完整的催化剂颗粒分离,防止其进入到反应器中,加剧筛网的堵塞。具体地,所述催化剂粉尘脱除系统包括:

14、催化剂进口管段ⅰ,用于将所述催化剂提升器内的催化剂输送至催化剂进口管段ⅱ;

15、催化剂进口管段ⅱ,用于将所述催化剂进口管段ⅰ中的催化剂输送至所述第二级反应器;

16、淘析气管线,设置在所述催化剂进口管段ⅱ的底部,并向所述催化剂进口管段ⅱ内由下向上地通入淘析气以脱除催化剂中的粉尘;

17、循环气及补气管线,连接在所述催化剂进口管段ⅱ的上方,用于缓存所述催化剂进口管段ⅱ内的气体并将其中夹带的催化剂粉末脱除后再输送至所述催化剂进口管段ⅱ中,以形成气体循环;

18、其中,所述循环气及补气管线上设置有粉尘收集器ⅱ,循环气中夹带的催化剂粉末被收集器中的滤网拦截后,循环气循环使用,具体的收集器中滤网的孔径为0.5~1.5 μm,优选为1 μm。

19、在一些具体的实施方式中,所述催化剂进口管段ⅰ与所述催化剂进口管段ⅱ连接处的上方设置有催化剂筛板,所述催化剂筛板上开设有筛孔;在一些优选的实施方式中,所述筛孔的直径为0.9~1.2 mm,比如,1.0 mm,1.1 mm。

20、在一些具体实施方式中,催化剂进口管段ⅱ竖直地连接在反应器的顶部,催化剂进口管段ⅰ倾斜地与催化剂进口管段ⅱ连通,淘析气管线在上述两个管段交汇处的下方。由管网来的淘析气(氢气)经调压阀调压后分两股进入到催化剂粉尘脱除系统中,一股向下进入到下方的反应器中,防止反应器中的反应物倒窜入粉尘脱除系统中,另一股向上将催化剂中的粉尘吹出。具体地,淘析气选自氢气,氢气的流量控制为200~450 m3/h,优选为320m3/h。

21、在本发明再生工艺的具体实施方式中,催化剂提升器用以克服重力将催化剂提升至下一级反应器或分离料斗,其中连接在第一级反应器下方的催化剂提升器使用氢气作为提升气进行提升;在一些具体的实施方式中,在催化剂提升循环系统中,催化剂提升器提升催化剂的速率为7~11 g/h,优选为9 g/h;连接在中闭锁料斗ⅰ底部的提升器使用氮气作为提升气,气速为14~26 g/h,优选为22 g/h。在本发明再生工艺的再生系统中,催化剂提升器使用氢气作为提升气进行提升,在一些具体的实施方式中,催化剂提升器提升催化剂的速率为14~26 g/h,优选为22 g/h。

22、采用上述的技术方案,具有如下的技术效果:

23、本发明提供的再生工艺降低了反应器内催化剂的积碳量以及进入到反应器中的粉尘量,减缓筛网的堵塞,延长装置的运行周期,同时催化剂积碳量的降低减少了再生塔的二氧化碳排放,符合绿色工业发展的思路。

24、本发明提供的再生工艺能够提升反应的单程转化率以及丙烯产品收率,提高了产品的产量。

- 还没有人留言评论。精彩留言会获得点赞!