一种分离膜及其制备方法、滤芯与流程

本发明涉及一种分离膜及其制备方法、滤芯。

背景技术:

1、冶金工业过程中会产生大量的重金属污染物,由于重金属污染对人体危害大、持久时间长和不可降解等特点,需要从源头防控重金属污染。健康专家指明和实践证明,不含矿物质的纯净水不适合长期饮用,尤其是老人、孕妇和儿童长期饮用对健康更为不利,因为人体新陈代谢需要矿物质,而饮用水是人们获得矿物质和多种微量元素的主要来源之一。因此,开发一种水通量大,能够在去除重金属的同时保留矿物质,性能稳定性佳的分离膜或滤芯具有广泛的市场价值和应用前景。

2、现有技术中较为常见的水处理产品是反渗透/纳滤膜滤芯。反渗透滤芯的工作原理是对水施加一定的压力,使水分子和离子态的矿物质元素通过反渗透膜,而水中包括重金属在内的绝大部分无机盐,有机物以及细菌、病毒等无法透过反渗透膜,反渗透滤芯可以有效去除重金属,提高饮用水的水质,但同时会去除水中部分矿物质。

3、纳滤膜是一种压力驱动膜,其成本低,水通量高,对小分子有机物和多价盐有高截留率,能适当保留对人体有益的矿物质,但是对重金属离子、硫等其他污染物的截留率很低。

4、目前市场上的净水机为了实现去除重金属且保留矿物质的技术效果,采用的技术是通过纳滤滤芯和nsp滤芯(膜色谱滤芯)复合的方式实现。首先,采用多支滤芯复合的方式,会导致滤芯体积偏大、水路复杂、水阻偏大且流量偏低;其次,由于采用滤芯复合的方式需要使用多支滤芯,且复合滤芯中需要采用结构件进行组合,导致总体成本偏高;最后,多支滤芯复合的方式容易造成水垢堆积,通常自来水含有一定浓度的钙、镁离子,当水受热或蒸发时,钙、镁化合物等析出沉淀会导致净水机内形成水垢,而水垢沉积达到一定厚度时会降低水通量,就会影响净水机的正常使用。

技术实现思路

1、针对所要解决的技术问题是为了克服现有技术中存在的分离膜或滤芯的水通量不足,且无法在去除重金属和降低产水结垢风险的同时保留矿物质,性能稳定性不佳的缺陷,而提供了一种分离膜及其制备方法、滤芯,所述分离膜和滤芯不仅能够去除水中的重金属,还能在保留矿物质的同时降低产水结垢风险;并且,分离膜的各层之间结合能力强、运行稳定性高、膜厚度薄、水通量大、生产成本低。

2、本发明是通过下述技术方案来解决上述技术问题的:

3、本发明提供了一种分离膜,包括依次叠设的纳滤分离层、静电纺丝纳米纤维层和聚乙烯隔膜;

4、所述纳滤分离层中包含水相原料和油相原料的界面聚合产物;

5、所述水相原料包含单宁酸;

6、所述静电纺丝纳米纤维层包含胺类基团;

7、所述纳滤分离层、静电纺丝纳米纤维层以及聚乙烯隔膜通过单宁酸与胺类基团形成的化学键,胺类基团与油相原料形成的化学键,以及单宁酸与聚乙烯隔膜之间的疏水作用结合。

8、本发明中,较佳地,所述分离膜满足以下条件中的一种或多种:

9、所述分离膜的厚度为10-30μm,例如,10μm、20μm和30μm;

10、所述纳滤分离层的厚度为50-80nm,例如,53nm、68nm和80nm;

11、所述静电纺丝纳米纤维层的厚度为5-20μm,例如,5μm、12μm和20μm;

12、所述聚乙烯隔膜的厚度为5-10μm,例如,5μm、8μm和10μm。

13、本发明还提供了一种分离膜的制备方法,其包括如下步骤:

14、s1,利用静电纺丝工艺将多胺类化合物、交联剂、成膜材料形成的纺丝溶液纺成丝,用聚乙烯隔膜作为接收基材,形成纳米纤维膜,并作为基膜;

15、s2,将所述基膜依次经过包含水相原料的水相溶液和包含油相原料的油相溶液浸泡处理,烘干即可;

16、所述水相原料包含单宁酸。

17、在本方案中,聚乙烯与单宁酸之间存在疏水相互作用,多胺类化合物的胺类基团能与单宁酸发生化学反应。利用聚乙烯与单宁酸的结合力以及单宁酸与胺类基团的化学反应,能够强化聚乙烯基膜与纳米纤维层之间的结合力,有效降低长时间运行后导致的膜性能的下降,提升膜运行稳定性。

18、本发明中,较佳地,步骤s1满足以下条件中的一种或多种:

19、①以各成分的质量占所述纺丝溶液总质量的质量分数计,所述多胺类化合物的质量分数为5-10%,例如,5%、7%和10%;

20、②所述交联剂的质量分数为1-2%,例如,1%、1.5%和2%;

21、③所述交联剂包括环氧氯丙烷、戊二醛、甲基丙烯酸缩水甘油酯中的任意一种;

22、④所述成膜材料包括聚氨酯、聚砜、聚醚砜、聚酰胺中的任意一种;所述成膜材料较佳地为聚氨酯;

23、⑤所述成膜材料的质量分数为15-20%,例如,15%、17%和20%;

24、⑥所述多胺类化合物包括四乙烯五胺、聚乙烯亚胺、壳聚糖中的一种或至少两种的组合;

25、所述多胺类化合物的分子量较佳地为100kda以上;

26、所述多胺类化合物较佳地含有多个胺类基团,例如伯胺基团;

27、⑦所述纺丝溶液的原料还包括氯化锂;

28、较佳地,所述氯化锂的质量分数为1-3%,例如,1%、2%和3%;

29、⑧所述静电纺丝的溶液的粘度为700-1500mpa·s。

30、在本方案中,纳米纤维层上的胺类基团可以与重金属离子形成络合作用,达到高效去除重金属的效果。

31、步骤s1中,较佳地,所述聚乙烯隔膜满足以下条件中的一种或多种:

32、所述聚乙烯隔膜为双向拉伸聚乙烯膜;

33、所述聚乙烯隔膜的膜片厚度为10-30μm,例如,10μm、20μm和30μm;

34、所述聚乙烯隔膜的孔径为0.2-1μm,例如,0.3μm、0.5μm和1μm;

35、所述聚乙烯隔膜的孔隙率为60-80%,例如,65%、70%和80%。

36、在本方案中,聚乙烯隔膜薄,因此可以减少滤芯体积,提高水通量;除此之外,聚乙烯隔膜相较传统无纺布价格更低,且纳滤膜上采用的无纺布只能进口,而聚乙烯隔膜可以采用国产。因此,使用聚乙烯隔膜能够降低纳滤膜生产成本,有利于提高国产化能力。

37、步骤s1中,较佳地,所述纺丝溶液的形成过程为:将各原料与溶剂混合均匀,加热搅拌,得到纺丝溶液;

38、较佳地,所述混合均匀的时间为0.5-1h,例如0.5h;

39、较佳地,所述加热搅拌的温度为80℃;

40、较佳地,所述加热搅拌的时间为1-2h,例如,1h、1.5h和2h。

41、步骤s1中,较佳地,所述静电纺丝工艺满足以下条件中的一种或多种:

42、所述静电纺丝工艺的纺丝电压为70-95kv,例如,70kv、80kv和90kv;

43、所述静电纺丝工艺的电极丝与收集器的距离为15-25cm,例如,15cm、20cm和25cm;

44、所述静电纺丝工艺的供液速度为5-200ml/h,例如,20ml/h、100ml/h和200ml/h;

45、所述静电纺丝工艺的收集器的速度为0.01-0.05m/min,例如,0.015m/min、0.03m/min和0.05m/min;

46、所述静电纺丝工艺的温度为20-40℃,例如,20℃、30℃和40℃;

47、所述静电纺丝工艺的湿度为20-40%,例如,20%、30%和40%。

48、步骤s1中,较佳地,所述静电纺丝后得到的纳米纤维膜满足以下条件中的一种或多种:

49、所述纳米纤维膜的比表面积为500-950m2/g;

50、所述纳米纤维膜的孔隙率为60-80%;

51、所述纳米纤维膜的纤维直径为70-300nm。

52、在本方案中,纳米纤维膜的高孔隙率可以充分吸收溶液,使得水相单体和油相单体浓度降低,从而大幅减少单体的使用量,降低纳滤分离层的厚度,提高分离膜的通量,减少对环境的污染并降低成本;并且纳米纤维层强度大,能够提高聚乙烯基底的强度和刚性,避免纳滤滤芯制备过程中出现由于聚乙烯基底太软而导致卷膜困难的现象。

53、本发明中,较佳地,步骤s2中,所述浸泡处理满足以下条件中的一种或多种:

54、所述基膜在水相溶液中浸泡处理的时间为5-10min,例如,5min、7min和10min;

55、所述基膜在水相溶液中浸泡处理后,去除所述基膜表面多余的水相溶液;

56、所述基膜在油相溶液中浸泡处理的时间为1-3min,例如,1min、2min和3min;

57、所述基膜在油相溶液中浸泡处理后,去除所述基膜表面多余的油相溶液;

58、所述水相溶液和油相溶液为常温即可。

59、步骤s2中,较佳地,所述烘干的步骤为将在油相溶液中浸泡处理后的基膜放入烘箱反应,得到分离膜;

60、所述烘箱的温度较佳地为60-80℃,例如,60℃、70℃和80℃;

61、所述反应的时间较佳地为5-10min,例如,5min、7min和10min。

62、步骤s2中,较佳地,所述水相溶液为哌嗪和单宁酸的水溶液,其中,所述哌嗪的质量分数为0.02-0.06%,例如,0.02%、0.04%和0.06%;

63、所述单宁酸的质量分数为0.01-0.04%,例如,0.01%、0.03%和0.04%;

64、所述水相溶液的ph值为10-11;

65、所述油相溶液为均苯三甲酰氯的正己烷溶液,其中均苯三甲酰氯的质量分数为0.01-0.05%,例如,0.01%、0.03%和0.05%。

66、在本方案中,在水相溶液中加入单宁酸:1)利用单宁酸和聚乙烯之间的结合力、单宁酸和油相原料的结合力以及单宁酸和胺类基团的反应能力,加强聚乙烯基膜、静电纺丝纳米纤维层以及纳滤分离层各层之间的结合力;2)单宁酸作为水相原料可以利用单宁酸与哌嗪之间的氢键相互作用,进一步降低水相中哌嗪的扩散速度,从而降低哌嗪与油相原料的反应速度,减少纳滤分离层厚度,提高膜的通量;3)单宁酸分子之间存在疏水作用会发生团聚,所以有部分单宁酸是以单体的形式掺杂在纳滤分离层中,一方面使纳滤分离层相对疏松,但是不影响分离层的分离孔径,因此在提高纳滤膜通量的同时,能保证重金属去除效果;另一方面,由于单宁酸以分子的形式存在,且单宁酸与重金属离子形成络合作用,因此可以提高重金属的去除效果。

67、在本方案中,利用油相原料与静电纺丝纳米纤维层中的胺类基团反应,提高分离膜对荷正电的二价离子(ca2+、mg2+)的去除能力,有效降低滤芯产水结垢的风险。

68、本发明进一步提供了一种分离膜,它是由上述分离膜的制备方法制成。

69、本发明还提供了一种滤芯,其包括如上所述的分离膜以及辅材。

70、其中,所述辅材包括导流布、隔网以及中心管。

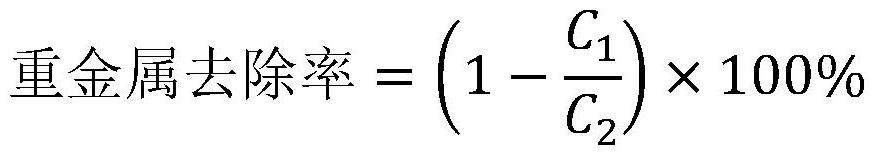

71、根据本发明的优选实施方式,该优选实施方式的分离膜厚度仅为30μm,对钾离子、钠离子、锂离子和碳酸氢盐等矿物质的保留率分别为31%、33%、22%和25%,对铅、镉、铬、砷等重金属的去除率分别达到99.9%、99.7%、97.4%以上和99.8%,并且对ca2+、mg2+的保留率为10%和12%,该分离膜达到了不仅能够去除水中的重金属,还能在保留矿物质的同时降低产水结垢风险的效果。其技术方案具体如下:

72、利用静电纺丝工艺将壳聚糖、甲基丙烯酸缩水甘油酯、聚氨酯、氯化锂形成的纺丝溶液纺成丝,用聚乙烯隔膜作为接收基材,形成纳米纤维膜,并作为基膜;将所述基膜依次经过包含单宁酸的水相溶液和包含均苯三甲酰氯的正己烷溶液浸泡处理,烘干即可。

73、其中,所述壳聚糖、甲基丙烯酸缩水甘油酯、聚氨酯和氯化锂的质量分数分别为10%、2%、20%和3%;所述聚乙烯隔膜的膜片厚度为10μm;所述聚乙烯隔膜的孔径为1μm;所述聚乙烯隔膜的孔隙率为80%;所述纺丝溶液的形成过程为:将各原料与溶剂搅拌0.5h混合均匀,将溶液加热至80℃,再搅拌2h后,得到最终的纺丝溶液;所述静电纺丝工艺的纺丝电压为90kv,电极螺纹与收集器的距离为25cm,供液速度为200ml/h,收集器的速度为0.05m/min,纺丝的温度为40℃,湿度为40%。

74、进一步地,所述基膜在水相溶液中浸泡处理的时间为10min;所述基膜在油相溶液中浸泡处理的时间为3min;所述烘干的步骤为将在油相溶液中浸泡处理后的基膜放入烘箱反应,得到分离膜,烘箱的温度为80℃;反应的时间为10min;所述水相溶液由0.06%的哌嗪和0.04%的单宁酸组成;所述油相溶液为0.05%的均苯三甲酰氯的正己烷溶液。

75、本发明的积极进步效果在于:

76、①实现保留矿物质、去除重金属的效果:利用分离膜实现保留部分矿物质,利用纳米纤维膜上的胺类基团以及纳滤分离层中的单宁酸实现重金属的高效吸附去除。两者功能复合,使得分离膜具有重金属和矿物质选择性分离的特点。

77、②提高分离膜各层之间的结合力,膜运行稳定性高:利用单宁酸和聚乙烯之间的结合力、单宁酸与胺类基团的反应能力、单宁酸与油相原料的反应能力、胺类基团与油相原料的反应能力,加强分离膜各层之间的结合能力,从而有效降低长时间运行后导致的膜性能的下降,提升膜运行稳定性。

78、③提高分离膜对ca2+、mg2+的去除能力,降低产水结垢风险:本发明的分离膜对荷正电的二价离子(ca2+、mg2+)有较强的去除能力,能有效降低滤芯产水结垢的风险。

- 还没有人留言评论。精彩留言会获得点赞!