补涂控制方法、极片补涂设备及极片生产系统与流程

本技术涉及极片加工,特别涉及补涂控制方法、极片补涂设备及极片生产系统。

背景技术:

1、涂布工艺广泛应用于纸张和薄膜等基材的涂布及复合包装。涂布工艺也是电池制造关键工序,涂布质量不仅会直接影响后工序的加工效果,并且与电池容量、寿命、安全性等密切相关,因此,如何保证极片在进入烘干等后工序时的涂布质量成为电池制造技术领域亟待解决的技术问题。

技术实现思路

1、鉴于上述问题,本技术提供一种补涂控制方法、极片补涂设备及极片生产系统,能够缓解一次涂布后极片表面存在的涂布不良的情况。

2、第一方面,本技术提供了一种补涂控制方法,极片包括沿其长度方向分布的多个极片段,每一所述极片段包括沿其厚度方向分布的多个检测区域;

3、所述补涂控制方法包括以下步骤:

4、获取测量装置检测的每一极片段中的至少部分检测区域的厚度相关参数;

5、在厚度相关参数存在异常的情况下,控制补涂装置对一次涂布后的极片进行补涂;

6、其中,所述在厚度相关参数存在异常的情况下,控制补涂装置对一次涂布的极片进行补涂的步骤至少包括:

7、将厚度相关参数存在异常的检测区域作为待补涂区域;

8、获取所述待补涂区域的边缘与所述补涂装置间的距离参数,并获取极片输送的速度参数;

9、根据所述距离参数和所述速度参数计算得到设定时间;

10、控制补涂装置在设定时间后对所述待补涂区域进行补涂。

11、本技术实施例的技术方案中,对一次涂布后的极片进行检测,通过对厚度相关参数的异常判断从而对极片的涂布情况进行判断,在厚度相关参数存在异常的情况下,一次涂布的极片存在涂布异常,这种异常可能是局部划痕、局部漏涂甚至是局部涂布厚度不满足一次涂布要求等情况,控制补涂装置对一次涂布后的极片进行补涂,因而能够缓解当前的涂布异常问题,提高极片的涂布均匀性,减小加工克重与设计克重之间的差异,从而缓解在后工序处理中产品出现的粘结力不足、开裂、负极容量与正极容量的比值异常、析锂、低容等缺陷,提升成品电芯的品质。

12、通过将极片划分布的多个极片段,从而提高极片的涂布检测精度,以各极片段作为分区,判断各极片段的涂布异常情况,从而能够提高补涂精度,减轻经过补涂装置补涂后出现的局部厚度超过涂布要求的情况。每一所述极片段包括沿其厚度方向分布的多个检测区域,对单个极片段进行更加细致的划分,根据测量装置的检测范围和结构设置,可以对每一极片段上的多个检测区域进行全检或者抽检,能够节约补涂的涂料用量,进一步提高补涂精度,减轻经过补涂装置补涂后出现的局部厚度超过涂布要求的情况。

13、在一些实施例中,所述厚度相关参数包括每个所述检测区域的厚度平均值,和/或所述测量装置检测时的多个检测点的坐标。厚度相关参数作为补涂控制的判断基础,可以是较为明确的厚度平均值,以便于直接进行数值比较判断异常情况,也可以是所述测量装置检测时的多个检测点的坐标,可以对坐标进行进一步计算也可以进行单个检测点的数值比对,获得更加精准的检测结果,由于补涂控制涉及到补涂方位、涂布量等参数,因此可以同时输出每个所述检测区域的厚度平均值和所述测量装置检测时的多个检测点的坐标,以便于对更多信息的确认和计算。

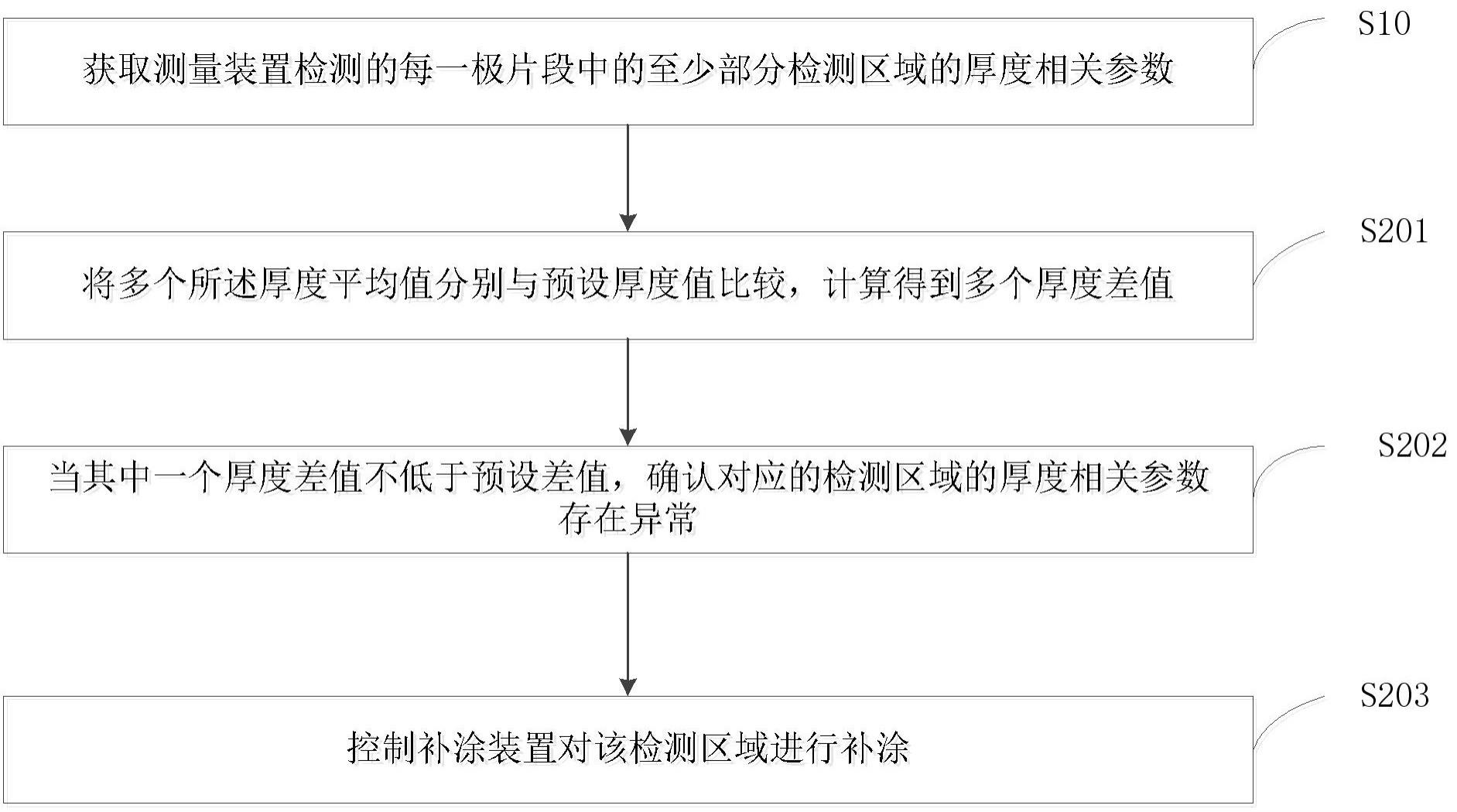

14、在一些实施例中,所述厚度相关参数包括每个所述检测区域的厚度平均值;

15、所述在厚度相关参数存在异常的情况下,控制补涂装置对一次涂布的极片进行补涂的步骤包括:

16、将多个所述厚度平均值分别与预设厚度值比较,计算得到多个厚度差值;

17、当其中一个厚度差值不低于预设差值,确认对应的检测区域的厚度相关参数存在异常;

18、控制补涂装置对该检测区域进行补涂。

19、该实施例中,通过厚度差值进行数值比对,在各极片段的多个检测区域内,当其中一个厚度差值不低于预设差值,确认该检测区域存在涂布异常,需要控制补涂,而其他的区域则不需要补涂。

20、在一些实施例中,所述厚度相关参数包括所述测量装置检测时的多个检测点的坐标;

21、所述在厚度相关参数存在异常的情况下,控制补涂装置对一次涂布的极片进行补涂的步骤包括:

22、根据各所述检测区域的多个检测点的坐标计算各所述检测区域的厚度平均值;

23、将所述厚度平均值与预设厚度不符的检测区域作为待补涂区域;

24、根据所述待补涂区域的多个检测点的坐标建立所述待补涂区域的立体模型,确认补涂量;

25、根据所述补涂量控制补涂装置对所述待补涂区域进行补涂。

26、该实施例中,先通过坐标点计算对应检测区域的厚度平均值便于异常判断,然后通过坐标点构建立体模型,从而通过模型中凹陷位置的体积确认补涂量,从而控制补涂装置的流量,实现精准补涂,可以改善材料浪费。

27、在一些实施例中,所述在厚度相关参数存在异常的情况下,控制补涂装置对一次涂布的极片进行补涂的步骤包括:

28、将厚度相关参数存在异常的检测区域作为待补涂区域;

29、获取所述待补涂区域的边缘与所述补涂装置间的距离参数,并获取极片输送的速度参数;

30、根据所述距离参数和所述速度参数计算得到设定时间;

31、控制补涂装置在设定时间后对所述待补涂区域进行补涂。

32、该实施例中,极片始终是保持一定的速度移动的,通过距离和速度的关系可以计算出补涂区域在极片的带动下,从测量装置所在的位置移动至补涂装置所在的位置所花费的时间,从而使得补涂装置不仅能够精准定位,而且可以根据计算的设定时间在合适的时机进行补涂,从而改善错涂、漏涂的情况。

33、在一些实施例中,所述补涂控制方法还包括:

34、对补涂后的极片进行辊压。

35、辊压是对涂层的压实,使得极片厚度更均匀。

36、第二方面,本技术提供了一种极片补涂设备,包括:

37、输送装置,用于使得极片沿第一方向传输;

38、测量装置,用于对一次涂布的极片进行厚度相关参数检测;

39、补涂装置,沿第一方向与所述测量装置间隔,用于对一次涂布的极片补涂;以及,

40、控制器,用于根据所述测量装置的检测结果控制所述补涂装置工作。

41、本技术实施例的技术方案中,具有一定长度的极片在输送装置的作用下沿第一方向传输,依次经过测量装置和补涂装置,控制器根据测量装置的检测结果控制所述补涂装置工作,从而对检测结果存在异常的极片段进行补涂。因而能够缓解一次涂布异常的问题,提高极片在进入后工序时涂布的均匀性,减小加工克重与设计克重之间的差异,从而提升成品电芯的品质。

42、在一些实施例中,所述控制器包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的补涂控制程序,所述补涂控制程序配置为实现补涂控制方法的步骤。

43、该实施例通过将补涂控制方法集成在控制器中,实现各结构部件通过补涂控制方法进行检测和补涂操作。

44、在一些实施例中,所述补涂装置包括间隔排布的多个涂布头,所述控制器用于根据所述测量装置的检测结果控制各所述涂布头工作;和/或,

45、所述测量装置间隔设有多个。

46、该实施例中,多个涂布头能够在极片被划分为多个检测区域时对应,控制器根据检测结果控制对应的涂布头工作即可,有利于精准涂布,测量装置的数量的增加可以增加对极片测量时的总的检测范围。

47、在一些实施例中,所述测量装置能够沿第二方向活动,第二方向与第一方向在水平面内相交设置。该实施例中通过控制测量装置移动,从而能够沿着极片的宽度方向进行检测,从而在测量装置的探测范围不足以覆盖极片时仍能够完成检测,移动的设置形式还有利于在极片被划分为多个检测区域时进行不同的极片段的不同检测区域的抽检。

48、在一些实施例中,所述极片补涂设备还包括压辊,所述压辊位于所述补涂装置背向所述测量装置的一侧,所述压辊用于与极片的表面接触。该实施例通过压辊对极片表面的涂层的压实,使得极片厚度更均匀。

49、第三方面,本技术提供了一种极片生产系统,包括:

50、涂布装置,用于对极片进行一次涂布;

51、烘干装置,沿第一方向与所述涂布装置间隔,用于烘烤涂布后的极片;以及,

52、极片补涂设备,设于涂布装置和烘干装置之间。

53、本技术实施例的技术方案中,极片来料沿第一方向依次经过涂布装置、极片涂布设备和烘干装置,从而在一次涂布后通过检测结果进行极片补涂,使得极片表面涂布更加均匀后,进入烘干装置进行涂层的烘干,提升涂布在烘干前的涂布效果,从而能够缓解极片烘干时由于涂布不良造成的极片局部粘接力不足出现的开裂,进而缓解产品出现的负极容量与正极容量的比值异常、析锂、低容等缺陷,提升成品电芯的品质。

54、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!