一种内外循环乳化机的制作方法

本发明涉及乳化,尤其涉及一种内外循环乳化机。

背景技术:

1、乳化机是一种用于将固液或多种不相溶液体混合并形成乳状液的设备。乳化过程包括将一个固体相(或者液体相)细分为微小的粉末(或者液滴),并将其均匀地分散在另一个连续液相(通常为水相)中,乳化机利用高速旋转的叶片或刀片以及特殊的乳化头设计,产生强大的剪切力和涡流,将液体相分散为微小的液滴。剪切力通过将两个不相容的物质相引入到乳化头中,并快速分散、剪切和折叠,实现微细化和分散均匀.

2、现有乳化机多通过单一叶片或刀片进行旋转产生剪切力来对两种固液或多种固液进行混合,相对来说乳化机的叶片或刀片一周旋转过程通常仅对固液物质进行一次接触,这就导致了在相同处理时间内,该乳化机剪切效率低,因此,如何提出一种具有高效剪切效果的乳化机就显得尤为重要,鉴于此,我们提出一种内外循环乳化机。

技术实现思路

1、本发明的目的在于克服现有技术的不足,适应现实需要,提供一种内外循环乳化机,以解决当前乳化机剪切效率低的技术问题。

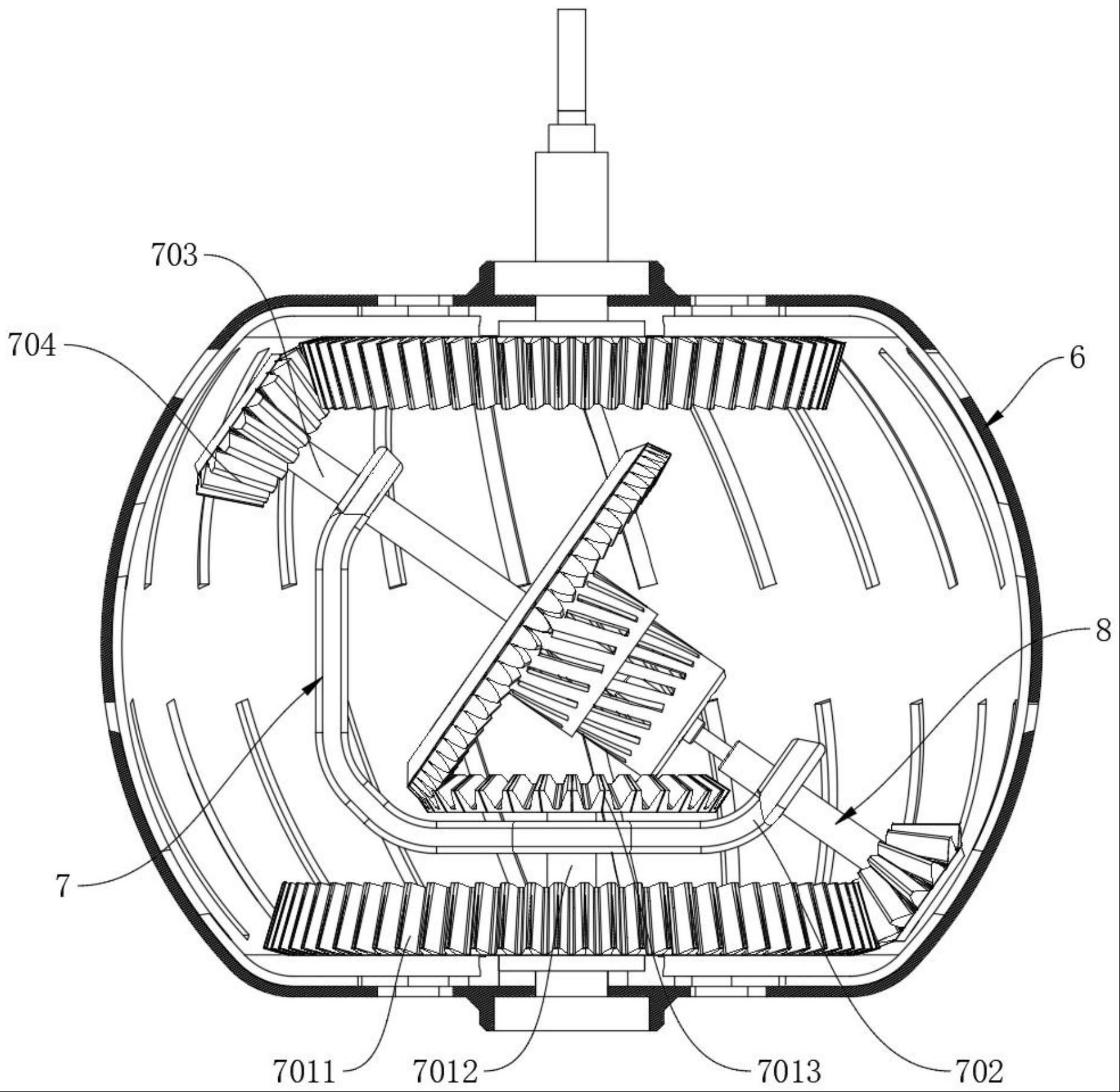

2、为了实现本发明的目的,本发明所采用的技术方案为:设计一种内外循环乳化机,包括机架、乳化罐、驱动组件、连接组件及乳化剪切系统;所述乳化罐布置于所述机架上;所述驱动组件布置于所述乳化罐一侧延伸至所述乳化罐内;驱动组件中电机通过安装架布置于乳化罐一侧,并通过皮带将两个同步轮进行连接,利用乳化罐上轴承将键槽连杆进行安装连接,并与其中一个同步轮进行连接,键槽连杆与连接组件旋转部件连接,从而驱动乳化剪切系统旋转工作;所述连接组件布置于所述驱动组件输出端;所述乳化剪切系统布置于所述连接组件端部;其中,所述乳化剪切系统包括一级乳化结构、差速传动结构及二级乳化结构;所述一级乳化结构布置于所述连接组件端部;其中,所述一级乳化结构内部间隙构成二级乳化腔;所述差速传动结构布置于所述二级乳化腔内;所述二级乳化结构布置于所述差速传动结构输出端;其中,所述驱动组件、连接组件一级乳化结构、差速传动结构及二级乳化结构构成多级乳化剪切结构。

3、优选地,所述连接组件包括固定座、驱动轴、定杆及稳固块;所述固定座布置于所述乳化罐内;所述驱动轴布置于驱动组件输出端连接所述固定座;其中,所述驱动轴与固定座活动连接;三个所述定杆布置于所述驱动轴一侧连接所述固定座;所述稳固块活动布置于所述驱动轴低端连接所述定杆。

4、优选地,所述一级乳化结构包括定乳化剪切罩a、动乳化剪切刀头a及剪切输出斜齿轮;所述定乳化剪切罩a布置于所述定杆端部;且,所述定乳化剪切罩a外表面均匀开设有若干剪切连通槽a;且,所述定乳化剪切罩a外表面上下位开设有若干辅助连通槽a;所述动乳化剪切刀头a活动布置于所述定乳化剪切罩a内部延伸;且,所述动乳化剪切刀头a外表面均匀开设有若干剪切连通槽b;且,所述动乳化剪切刀头a外表面上下位开设有若干辅助连通槽b;所述剪切输出斜齿轮布置于所述动乳化剪切刀头a内延伸至所述定乳化剪切罩a外部;其中,所述剪切输出斜齿轮表面开设与所述辅助连通槽a、辅助连通槽b相连通的辅助连通槽c;且,所述剪切输出斜齿轮高端设置有与所述动乳化剪切刀头a固定连接的驱动连接轴;且,所述驱动连接轴通过联轴器与所述驱动轴连接固定。

5、优选地,所述差速传动结构包括组合齿轮、连接架、离合轴a及差速驱动斜齿轮a;所述组合齿轮活动布置于所述二级乳化腔内;且,所述组合齿轮由差速斜齿轮a、同步轴、差速斜齿轮b构成;所述连接架呈l结构布置于所述同步轴上;所述离合轴a呈倾斜状活动布置于所述连接架高端;所述差速驱动斜齿轮a布置于所述离合轴a相对靠近所述剪切输出斜齿轮一端;且,所述差速驱动斜齿轮a与所述剪切输出斜齿轮啮合连接。

6、优选地,所述离合轴a内部相对远离所述差速驱动斜齿轮a一侧开设有活动腔;且,所述活动腔内部一侧开设有线性槽;所述离合轴a表面相对所述驱动轴下方呈倾斜状设置有缓速剪切刀头组;其中,所述缓速剪切刀头组包括二级驱动齿盘(7032)及乳化剪切刀头c;其中,所述二级驱动齿盘(7032)呈镂空状;且,所述乳化剪切刀头c外缘表面开设有若干剪切连通槽c。

7、优选地,所述二级乳化结构包括离合轴b、差速驱动斜齿轮b及乳化剪切刀头d;所述离合轴b呈倾斜状活动布置于所述连接架低端;其中,所述离合轴b相对靠近所述差速驱动斜齿轮a一端开设有挤压槽;且,所述挤压槽由两个呈螺旋状的导向牵引槽首尾相连构成;所述差速驱动斜齿轮b布置于所述离合轴b相对靠近所述组合齿轮一端;所述乳化剪切刀头d套设于所述离合轴b端部;其中,所述乳化剪切刀头d内部固设有线性辅助套筒;其中,所述线性辅助套筒分别与所述离合轴b、离合轴a活动连接;其中,所述线性辅助套筒内壁相对所述挤压槽位置设置有驱动凸起;且,所述线性辅助套筒外壁相对所述线性槽位置设置导向凸起;且,所述乳化剪切刀头d外缘表面开设有若干剪切连通槽d。

8、优选地,所述乳化剪切刀头d与乳化剪切刀头c背离面均呈环形等间距开设有若干辅助连通槽d;其中,所述辅助连通槽d内部固设有单向皮瓣。

9、优选地,所述单向皮瓣小头部呈环形等间距开设有错位流通槽,且,所述单向皮瓣大部部内壁间隙围成呈圆台状的单向流通腔;其中,相对位于所述乳化剪切刀头d上的单向皮瓣与相对位于乳化剪切刀头c上的单向皮瓣位于同一方向。

10、与现有技术相比,本发明的有益效果在于:

11、1.本发明通过驱动组件控制连接组件旋转驱动一级乳化结构进行基础一级剪切工作,同步利用一级乳化结构旋转驱动在差速传动结构的配合下与二级乳化结构同步进行二级剪切工作,并在一级乳化结构以及剪切工作中利用旋转作用力对乳化罐内的固液物质形成涡流,迫使部分经过一级乳化结构剪切后的固液物质进入差速传动结构的配合下与二级乳化结构内进行二级剪切工作,利用上述操作,相对传统乳化机从而进行高效剪切效率。

12、2.本发明通过差速驱动斜齿轮a的设置,致使动乳化剪切刀头a旋转同时带动剪切输出斜齿轮旋转操作,并利用剪切输出斜齿轮旋转使得差速驱动斜齿轮a及离合轴a同步旋转,来使离合轴a整体驱动组合齿轮及连接架进行旋转运动,利用连接架旋转操作,使得差速传动结构与二级乳化结构同位旋转,以调节二级剪切工作中固液物质流动输入端及输出端位置,从而进一步实现对一级剪切后的固液物质及未剪切物质的均质动作,以减低无效过度剪切的工作。

13、3.本发明通过对剪切输出斜齿轮、差速斜齿轮a、缓速剪切刀头组、差速斜齿轮b、差速驱动斜齿轮a、差速驱动斜齿轮b尺寸及齿距不相同设置,致使齿轮之间产生差速作用,通过剪切输出斜齿轮动力输出致使差速驱动斜齿轮a进行倍速旋转,使得缓速剪切刀头组同步进行倍速旋转,利用缓速剪切刀头组与差速斜齿轮b的啮合设置,进行相对增速旋转,使得差速斜齿轮a同步进行旋转,来对差速驱动斜齿轮b增速旋转,在基于上述公转均质动作下以及连接架限位下,同步使得离合轴b及离合轴a之间具有旋转速度差,利用旋转速度差致使相对在离合轴a转速为零状态下,离合轴b来进行旋转工作,通过离合轴b迫使乳化剪切刀头d在驱动凸起定位导向下,及导向凸起与线性槽线性导向下在首尾相连的挤压槽内进行往复冲回程工作,致使乳化剪切刀头d相对乳化剪切刀头c进行远离及靠近的往复插接动作,致使乳化剪切刀头d与乳化剪切刀头c内壁之间形成的二级剪切腔同步缩小一级扩张工作,形成对固液混合物的负压抽吸及增压排出效果以及二级剪切动作,在外循环基础上来同步进行内循环剪切工作,以实现内外循环的进一步的均质辅助作用。

14、4.本发明通过辅助连通槽d的设置,致使在进行相对负压抽吸工作中基于可从辅助连通槽d辅助进液以及排出,相对剪切连通槽c及剪切连通槽d,以提高对二级剪切腔在高速往复的负压及增压状态下固液物质的流动通过率。

15、5.本发明通过单向皮瓣大头部及小头的设置配合呈圆台状的单向流通腔致使乳化剪切刀头c在回程工作中外部固液物质在单向流通腔导流下,并在负压状态下,迫使单向皮瓣小头部因错位流通槽的设置展开,使得固液物质相对容易流动至二级剪切腔内,同时乳化剪切刀头d在回程工作中,单向皮瓣小头部收到负压作用力紧密贴合,致使固液物质不易从乳化剪切刀头d处的单向皮瓣流出,通过上述操作,在冲程工作中,使得乳化剪切刀头c的单向皮瓣闭合,乳化剪切刀头d相对容易打开,相对形成流动单向通道,以便于进行外循环工作。

- 还没有人留言评论。精彩留言会获得点赞!