一种双面防静电硅胶保护膜涂胶设备及其使用方法与流程

本发明涉及喷涂或涂覆设备,具体为一种双面防静电硅胶保护膜涂胶设备及其使用方法。

背景技术:

1、防静电硅胶保护膜是一种覆盖在电子产品表面用于保护电子产品的的保护膜,防静电硅胶保护膜具有防止静电、防震、防刮擦等多种功能,防静电硅胶保护膜的使用可以防止电子产品的屏幕、机身和其他部件在制造、存储、运输和销售过程中受到刮擦、摔落和静电干扰等伤害;防静电硅胶保护膜包括单面防静电硅胶保护膜和双面防静电硅胶保护膜,双面防静电硅胶保护膜较单面防静电硅胶保护膜的防静电和保护能力更强且更适用于安装在需全面保护的设备上。

2、双面防静电硅胶保护膜通过在基材表面涂覆硅胶材料形成,根据实际生产需求选择包括pet、pc和pi等至少一种材料作为基材并在基材保护膜两面均匀涂覆具有生产需求特性和性能的化学合成或天然提取等方式制备的硅胶材料,形成双面防静电硅胶保护膜。

3、双面防静电硅胶保护膜在制备时需要考虑产品的应用场景和特性选择相应的加工工艺,例如制备在曲面上应用的双面防静电硅胶保护膜时,多采用热成型或点胶式加工工艺,以便制备出能有效贴合在曲面上的双面防静电硅胶保护膜;热成型工艺制备过程简单,不需要进行点胶和覆合工序,适用于生产批量大、尺寸规则的产品,但制备过程中需要控制温度和时间以避免硅胶层的烧结和基材的变形,难以适应对不同材质和不同形态的产品进行生产;点胶式加工工艺制备过程相对热成型工艺较复杂,需要进行点胶、覆合和排气等工序,但制备过程中可根据不同的基材和硅胶涂覆量进行调整制成不同材质和不同形态的产品,因此在制备非规则尺寸的双面防静电硅胶保护膜时,点胶式加工工艺较热成型工艺更有优势。

4、运用点胶式加工工艺制备双面防静电硅胶保护膜会运用到点胶机,点胶机将胶水均匀喷涂至基材表面;点胶机一般包括控制台、控制系统、涂胶系统、运动系统和制冷系统等几个部分组成,而在点胶过程中,操作人员添加胶水时,胶水中会混入空气形成空气泡,且胶水在涂胶系统中流动过程时经过弯折处容易产生气泡,胶水中混有气泡会导致点胶量不足引起保护膜与底材接触不紧密产生局部胶层浅,从而影响产品的质量和性能,同时气泡会使粘接的部分产生剥离现象,危及双面防静电硅胶保护膜的稳定性。

5、针对此问题,现有技术提供了一些解决方案,如专利号cn217747810u提供了一种点胶机,这种点胶机采用了抽真空的方法去除已点涂在工件表面的胶水中的气泡,该种方法能有效去除胶水中的气泡并提高电子元器件的点胶效果,但去除的是点涂后的胶水中的气泡,不能解决胶水中混有气泡导致点胶量不足的问题。又如专利号cn111842052b提供了一种减少胶液气泡胶液内部成分均匀的点胶机装胶箱,这种点胶机装胶箱通过设置两个胶体容器,并在其中一个胶体容器内设置有搅拌单元,可以使胶水内部的气泡破碎从而达到减少胶水内部气泡,但该点胶装胶箱的搅拌单元设置在容器底部,而出胶口设置在搅拌单元上部,分布在搅拌单元上方的胶体内的气泡还是会流入出胶口内;以上两种方案都一定程度去除胶水中的气泡,但都未能解决因胶体中存在气泡导致的点胶量不足的问题。

6、为此,提出一种双面防静电硅胶保护膜涂胶设备及其使用方法。

技术实现思路

1、本发明的目的在于提供一种双面防静电硅胶保护膜涂胶设备及其使用方法,用于解决采用点胶工艺制备双面防静电硅胶保护膜时胶水中含有气泡导致点胶机点胶量不足引起双面防静电硅胶保护膜厚度不均和制备成品率低的问题。

2、为实现上述目的,本发明提供如下技术方案:

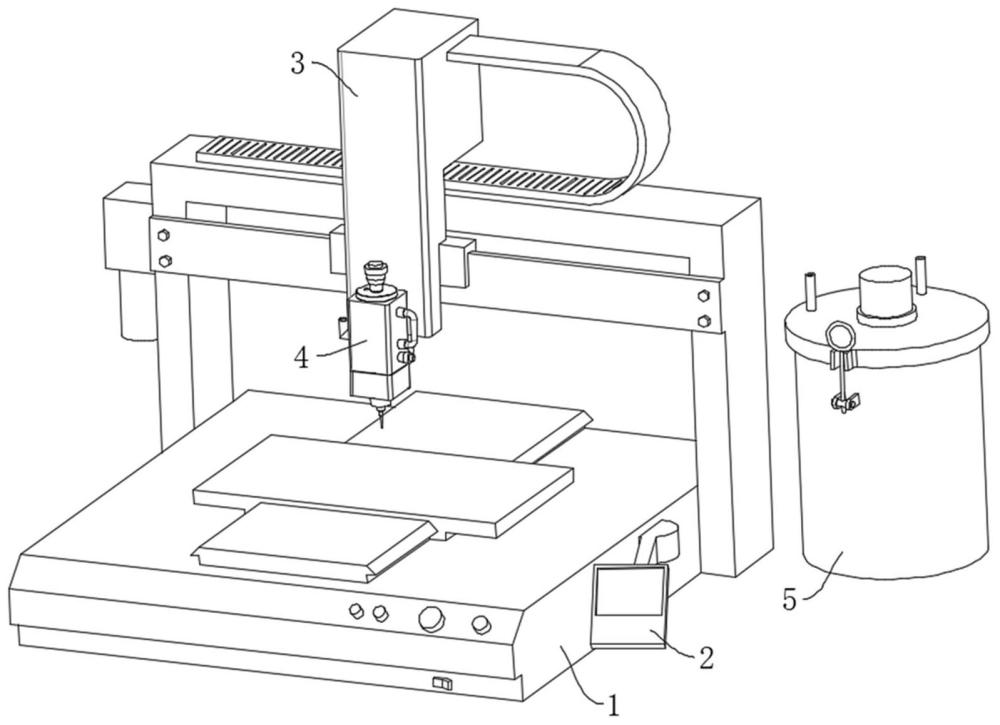

3、一种双面防静电硅胶保护膜涂胶设备,包括机架,所述机架上设有用于将胶水喷涂至工件表面的涂胶单元,所述机架上设有用于驱动涂胶单元运动的运动单元,所述运动单元电性连接有用于控制涂胶单元运动轨迹的控制单元,所述涂胶单元包括用于将胶合剂喷涂至工件表面的点胶阀和用于储存胶合剂的储胶箱、用于定量输送胶水的流量泵和用于截断管道的截止阀,所述流量泵和截止阀串联在储胶箱和点胶阀之间的管道上,所述流量泵将储胶箱内的胶水定量的输送至进胶口,所述控制单元控制流量泵每次的胶水输送量;所述点胶阀包括阀体,所述阀体内滑动连接有活塞一,所述阀体上端螺纹连接有设有排气口三的螺纹帽,所述活塞一与螺纹帽之间设有用于复位活塞一的弹簧一,所述阀体、活塞一和螺纹帽组成腔体一和腔体二,所述腔体一与腔体二分别位于活塞一两侧,所述排气口三一端与腔体二连通且另一端连接至阀体外,所述阀体侧面开设有进气口和进胶口,所述进气口与腔体一连通,所述阀体内设有出胶道,所述出胶道一端与进胶口连通,所述阀体底端设有用于出胶的出胶针管,所述出胶针管一端与出胶道连通,所述活塞上固定连接有用于封闭出胶道的顶针。

4、所述点胶阀还包括搅拌单元和抽气单元,所述阀体包括上阀体和下阀体且所述上阀体和下阀体采用螺纹连接并组成暂存胶水的腔体三,所述腔体三侧面与进胶口连通,所述腔体三与出胶道连通,出胶道的顶端与腔体三的底壁齐平,所述腔体三内设有用于搅拌暂存胶水的搅拌单元,活塞一移动时带动搅拌单元旋转并排出暂存胶水中的气泡,所述腔体三上设有用于将腔体三顶端气体抽出的抽气单元;所述搅拌单元对腔体内暂存的胶水进行搅拌并将胶水中的气泡破碎并推送至胶水上层,所述抽气单元再将腔体三内胶水气泡破裂产生的气体进行抽除,完成对腔体三内胶水的气泡去除,将出胶道设置在腔体三底壁上,防止气泡进入出胶道内,且将腔体三与出胶道直接连接,胶水去除气泡后可直接通过出胶道到达出胶针管并喷涂至基材表面,减少去除气泡后的胶水的输送长度,避免胶水在输送过程中再次产生气泡造成点胶量不足。

5、所述上阀体和下阀体螺纹连接,所述螺纹连接采用55°密封管螺纹或60°密封管螺纹可避免胶水在上阀体和下阀体连接处泄露,所述螺纹连接还可以是普通螺纹连接、梯形螺纹或矩形螺纹等螺纹连接方式,但密封性会较所述两种密封管螺纹差,因此本发明采用55°密封管螺纹或60°密封管螺纹连接;所述上阀体采用内螺纹结构,所述上阀体内螺纹退刀槽处安装密封圈用于防止胶水泄漏同时避免空气通过螺纹连接处进入腔体三内,所述上阀体下端设有安装孔结构且所述下阀体上表面与安装孔内壁组成用于暂存胶水的腔体三,所述腔体三内安装有搅拌单元;所述腔体三还可以是由下阀体上表面和上阀体下表面直接组成,但所述方式组成的腔体三体积较上阀体开设安装孔与下阀体表面形成腔体三体积大且长径比差距大导致不利于将胶水中的气泡排出,因此所述腔体三采用上阀体下端开设安装孔结构且所述下阀体上表面与安装孔内壁组成腔体三的方式。

6、所述搅拌单元包括搅拌叶片和螺杆,所述腔体三内转动安装有搅拌叶片,且所述搅拌叶片与上阀体转动连接,所述搅拌叶片底端与下阀体距离小于0.1mm,所述搅拌叶片底端设有挡圈,所述挡圈底面与所述搅拌叶片底端齐平,所述挡圈位于出胶道顶端正上方,所述挡圈垂直方向投影完全覆盖出胶道端口,所述上阀体上滑动连接有螺杆,螺杆的底端与搅拌叶片螺旋连接,所述螺杆与活塞一之间连接有驱动组件,所述活塞一上下移动时通过驱动组件带动螺杆上下运动,所述搅拌叶片采用非粘性表面的材料,所述非粘性表面材料包括pe、pp和ptfe至少其中一种;所述螺杆底端设置有螺纹结构且所述搅拌叶片设有与之配合的螺纹结构,所述螺杆与搅拌叶片的螺纹连接无自锁,所述螺杆上下运动时在螺纹配合的作用下搅拌叶片做旋转运动并对腔体三内的暂存胶水进行搅拌将暂存胶水中的气泡打散并将气泡推动至腔体三上层;在制备双面防静电硅胶保护膜时常选用丙烯酸类胶水作基材粘合剂,经实际生产观察发现,受丙烯酸酸类胶水的粘性影响,该类胶水中存在最小的气泡直径为0.02mm,所述搅拌叶片底端与腔体三底壁距离小于0.02mm时,可避免胶水中的气泡进入搅拌叶片和腔体三底壁的间隙内导致输送至出胶针管的胶水含有气泡使喷涂至基材表面的胶水含有气泡,但根据生产经验,制备时出胶针管的常用直径为0.1~0.5mm,胶水中存在直径大于0.1mm的气泡时才会直接影响点胶阀的出料量并直接影响双面防静电硅胶保护膜胶合层的厚度和粘接质量,为避免搅拌叶片底端与腔体三底壁距离过小导致出胶效率低,因此所述搅拌叶片底端与下阀体距离优选小于0.1mm,避免直径大于0.1mm的气泡流入搅拌叶片和腔体三底壁的间隙,同时不影响点胶阀的出胶效率;为了防止胶水中的气泡从搅拌叶片之间的间隙直接流入出胶道内影响出胶量,因此在出胶道竖直方向投影上方设置挡圈,用于使搅拌叶片之间间隙内的气泡无法进入出胶道内,将所述挡圈底面与搅拌叶片底面齐平,所述挡圈设置成竖直方向上投影完全覆盖出胶道端口的环形挡圈,减小挡圈对胶体产生的流动阻力;所述搅拌叶片可以采用不锈钢、碳钢、铝合金等材料,但此类材料容易被胶水附着,因此所述搅拌叶片材料优选包括pe、pp和ptfe至少其中一种,此类材料表面具有非粘性,胶水很难附着在搅拌叶片表面,有利于对搅拌叶片的清理和维护。

7、所述驱动组件包括腔体四和活塞二,所述腔体一的底壁上开设有腔体四,所述活塞二为非回转结构,活塞二滑动安装在腔体四内,所述活塞二底部设有弹簧二,所述弹簧二两端分别连接腔体四和活塞二,所述螺杆的顶端固定连接在活塞二的底壁上;为实现所述搅拌叶片在腔体内的转动,压缩气体通过进气口进入腔体一内时,压缩气体推动活塞二在腔体二内向下滑动,所述活塞二带动螺杆向下运动,所述搅拌叶片在和螺杆的螺纹连接作用下旋转,为防止所述活塞二在腔体四内转动,因此将活塞二设置成非回转结构使活塞二向下运动时搅拌叶片旋转而活塞二和螺杆不发生转动;所述腔体四内设有密封圈三,所述密封圈三与腔体四固定连接,所述腔体四侧面与腔体三连通,所述腔体三和腔体四连通处位于密封圈三上侧,所述密封圈三采用非粘性表面的材料,所述非粘性表面材料包括pu、ptfe和硅胶中至少一种;所述进气口将压缩空气通入腔体一内时,活塞一向上运动并带动顶针向上运动,顶针将出胶道底端出口打开,活塞二向下运动并压缩腔体三内气体,腔体四内的气体通过腔体三与腔体四的连通处到达腔体三使腔体三内处于正压状态并将腔体三内的胶水压送至出胶道内,胶水通过出胶道流通至出胶针管并喷涂至基材表面;所述出胶口排气时,活塞一在弹簧一的作用下向下运动并带动顶针将出胶道底端出口关闭,活塞二在弹簧二作用下向上运动并使腔体三内负压,所述密封圈三可以对腔体四进行密封,防止腔体三内的胶水进入腔体四内影响活塞二的运动,密封圈可以采用橡胶类密封圈,但丙烯酸类胶水对橡胶类材料具有腐蚀性,且橡胶类密封圈容易受到胶水粘性的影响发生压缩变形从而发生密封失效,因此所述密封圈三优选包括pu和ptfe中至少一种,此类材料不与丙烯酸类胶水发生反应,且胶水不容易附着在其表面,较橡胶类密封圈使用寿命长,腔体三负压将出胶道和出胶针管中的胶水回吸防止点胶阀关闭后出胶针管出现漏胶和滴胶等现象;该方案适用于点胶量较大的情况下,可以通过设置活塞二的行程长度使搅拌叶片的旋转圈数达到生产需求值。

8、所述驱动组件包括开设在腔体一底壁上的腔体四,且所述螺杆滑动连接在腔体四内,所述螺杆的顶端固定连接在活塞一的下端;所述活塞一上下运动时可直接带动螺杆上下运动,所述螺杆带动旋转叶片发生转动且所述螺杆自身不发生转动;所述腔体四内设有密封圈一、密封圈二和密封圈三,所述密封圈一与螺杆固定连接,所述密封圈二和密封圈三与腔体四固定连接,所述腔体四侧面与腔体三连通,所述腔体三和腔体四连通处位于密封圈一和密封圈二之间,且所述密封圈二位于密封圈一上侧,所述密封圈一位于密封圈三上侧,所述密封圈一采用单向压力密封圈包括y型密封圈和u型密封圈中的任意一种,所述螺杆上固定安装有密封圈一,所述上阀体内设有腔体五,所述腔体五下端与腔体三上端连通,所述腔体五上端与腔体四连通,所述螺杆在腔体四内向下滑动时带动密封圈一向下运动时,密封圈一和密封圈三之间的气体被压缩,密封圈一和密封圈二之间的空气被负压并使腔体三内处于负压状态,螺杆向上运动时带动密封圈一向上运动时,密封圈一和密封圈三之间的压缩气体被解压,密封圈一和密封圈二之间的空气被压缩并将腔体三内处于正压状态,所述密封圈一可以采用o型密封圈,但o型密封圈在螺杆向下滑动时,密封圈一和密封圈三之间的气体被压缩会对螺杆产生阻力,会损耗一部分弹簧一的弹簧力,影响活塞一的复位速度,因此本发明密封圈一优选包括y型密封圈和u型密封圈中的任意一种,此类密封圈只对单个方向产生密封作用,所述密封圈一开口侧向上即密封圈一向下运动时没有密封效果,密封圈一向下运动时,密封圈一和密封圈三之间的气体可以通过密封圈一到达密封圈上侧,从而不会对螺杆产生阻力,使活塞一的复位速度不受影响;该种方案适用于点胶量较小的情况,活塞一的行程可以满足搅拌叶片的搅拌效果,该方案结构较上述方案更简单且结构更稳定。

9、优选的,所述搅拌叶片长径比取值1.2~1.5;所述搅拌叶片用于搅拌腔体三内的胶水使胶水中的气泡破碎并推动至胶水上层,对于低粘度胶水,可以采用较小的长径比来达到更好的混合效果;对于高粘度胶水,可以适当增加长径比来克服黏性较大的阻力,以便更充分地将空气进行排泄并加强混合效果;参考《化工机械手册》并结合实际生成过程中的经验数据得出,针对丙烯酸类胶水的搅拌,搅拌叶片通常采用包括三涡片叶片、双桨式叶片及蝙蝠翼型搅拌叶片中的任意一种,三个涡片叶片通常为弧形,欧拉数范围为2.0-2.5,即搅拌叶片的长度比直径大1到1.5,双桨式叶片通常为一对相对旋转的直形叶片,欧拉数范围为1.2-1.5,蝙蝠翼式叶片通常为两个扁平叶片相对放置,欧拉数一般为 0.9-1.2,因此本发明搅拌叶片优选长径比取值1.2~1.5,以产生足够的剪切力并消除气泡。

10、所述抽气单元包括排气口一、排气口二、单向阀一和单向阀二,所述上阀体侧面设有用于将腔体三内气体排出的排气口一,且所述排气口一与腔体三上端面连通,所述上阀体侧面设有排气口二,且所述排气口二与腔体二连通,所述排气口一与排气口二通过单向阀二连接,所述排气口三上设有单向阀一,所述上阀体侧面设有单向阀三,所述单向阀一端与腔体二连通且另一端与上阀体外连通,所述单向阀三采用压力控制单向阀,所述上阀体内设有腔体五,且所述排气口三与腔体三通过腔体五连接,所述腔体五与腔体三体积比大于1;所述进气口将压缩空气通入腔体一时,所述活塞一向上运动,所述活塞二向下运动,所述腔体二和腔体三内均处于正压状态,所述腔体三内气体可以通过排气口一流通至单向阀二,本发明单向阀二接通方向为排气口一至排气口二方向,因此腔体三内的气体可以通过单向阀二流通至腔体二内,所述腔体二内的气体可以通过排气口三流通至单向阀一,本发明单向阀一连通方向为腔体二至上阀体外方向,因此腔体二内的气体可以通过单向阀一排出腔体二外;所述进气口排气时,所述活塞一在弹簧一的作用下向下运动,所述活塞二在弹簧二的作用下向上运动,所述腔体二和腔体三均处于负压状态,所述上阀体外的气体由于单向阀一的截止作用无法进入腔体二内,所述腔体二内的气体由于单向阀二的截止作用无法进入腔体三内,但由于腔体二内的负压作用会将腔体三内胶水中气泡破裂后的气体抽出腔体三并进入腔体二内;为防止腔体三内的胶水通过排气口一进入单向阀,所述腔体五与腔体三体积比大于1,且所述单向阀设置在排气口一末端,减少腔体三内胶水与气体的接触,所述进胶口采用定量进胶的方式,通过控制单元控制腔体三内的胶水量保持不充满腔体三的状态,所述腔体三内的胶水进入腔体五内时,腔体五内的胶水液面也不会超过排气口最低端,进而防止胶水通过腔体五进入单向阀内;所述上阀体侧面设有单向阀三,所述单向阀一端与腔体二连通且另一端与上阀体外连通,所述单向阀三采用压力控制单向阀;为防止腔体二内负压值过大导致活塞一向下运动时速度过慢影响点胶阀的工作效率,在腔体二上连通单向阀三,所述单向阀三通过方向为上阀体外至腔体二内方向,且所示单向阀三采用压力控制单向阀,通过调节单向阀三的通过压力来控制腔体二内的负压压力,以此来保证腔体二内的负压值大于腔体三内的负压值使腔体三内的气体可以通过单向阀二进入腔体二内。

11、所述腔体四和腔体五内壁上均设有防粘层,所述防粘层材料包括ptfe、pp或pe至少其中一种;所述腔体四和腔体五内壁上喷涂有防粘层,所述防粘层可以是加工后的套件也可以是直接喷涂至表面的喷涂涂层,且所述防粘层采用包括ptfe、pp或pe至少其中一种材料,此类材料可以防止胶水粘接在腔体内壁上,方便使用后对腔体的清理,且腔体五内设置防粘层,进入腔体五内的胶水容易沿腔体五内壁回流至腔体三内,进一步的防止胶水进入点胶阀内,所述腔体三内未设置防粘层,可以使胶水和腔体三内壁存在摩擦力,有利于搅拌叶片对胶水的搅拌作用。

12、一种双面防静电硅胶保护膜涂胶设备的使用方法,步骤如下:

13、s1:将基材安装在机架上,接通涂胶设备电源,通过控制单元设定点胶阀工作原点和运动轨迹;

14、s2:储胶箱通过定量泵将定量的胶水输送至腔体三内,点胶阀在涂胶设备原点加载胶水;

15、s3:完成首次的胶水加载后,控制单元将定量泵与截止阀关闭;

16、s4:控制单元控制运动单元驱动点胶阀到达设定的工作位置;

17、s5:压缩空气通过进气口通入腔体一内,胶水通过出胶针管喷出;

18、s6:进气口失压,截止阀开启,储胶箱通过定量泵将定量的胶水输送至腔体三内,并循环s3至s6步骤,直至完成整张基材的涂胶;

19、s7:将点胶阀移动至涂胶设备原点,将点胶阀、输胶管、截止阀和定量泵内的残留胶水清理并切断涂胶设备电源。

20、与现有技术相比,本发明的有益效果为:

21、1、本发明通过对一种双面防静电硅胶保护膜涂胶设备的点胶阀进行优化,解决点胶工艺中胶水含有气泡导致点胶机点胶量不足引起双面防静电硅胶保护膜厚度不均和制备成品率低的问题,在点胶阀内设置搅拌单元对即将喷涂至基材上的胶水进行搅拌将胶水中的气泡打散并搅拌至胶水之外并设置通过抽气单元将搅拌单元搅拌出来的气体抽出点胶阀外,实现将胶水中的气泡去除,达到稳定点胶量的效果,提升上述涂胶设备出胶量的均匀性,进而提高该涂胶设备制备双面防静电硅胶保护膜的产品合格率和产品质量。

22、2、本发明通过将搅拌单元直接设置在出胶道上端,避免胶水除气泡处理后还需经过长距离输送再生成气泡对点胶量造成影响,将搅拌叶片与出胶道距离设置在0.1mm,可避免直径大于0.1mm的气泡进入出胶道引起点胶量的不足,同时在出胶道上方设置挡圈,进一步防止胶水中的气泡通过搅拌叶片间隙进入出胶道内引起点胶量的不足,提升了涂胶设备点胶量的稳定,提高该涂胶设备制备双面防静电硅胶保护膜的产品合格率和产品质量。

- 还没有人留言评论。精彩留言会获得点赞!