氟苯生产尾气中氟组分资源化回收系统的制作方法

本发明属于化工尾气处理领域,涉及到有机氟化工行业生产过程产生的尾气污染物治理,具体的说是氟苯生产尾气中氟组分资源化回收系统。

背景技术:

1、氟苯(fb)由于含有f-,能够降低电解液在活性物质表面的表面张力、提高浸润速度,同时含有苯环对正极有保护作用,能够有效阻止fe2+的溶出,提高电池的循环性能;微量的氟表面活性剂能够有效降低电解液在活性物质表面的表面张力、提高浸润速度,同时对电化学性能基本无影响。同时氟苯是一种重要的化工中间体,处于整个氟化工行业价值链的顶端,其应用受到广泛关注。特别是随着新能源产业的发展,对氟苯的应用需求越来越大。

2、目前氟苯的主流生产方法是无水氟化氢法(ahf),该法的技术核心是合成反应在液态的无水氟化氢体系中进行。由于氟化氢分子极性以及氟的电负性最强,不仅是电解质的优良溶剂,而且还是一个超强酸体系。在无水氟化氢中,不仅苯胺可通过成盐而溶解,而且亚硝酸钠可在该溶剂中溶解,易于发生重氮化反应;由于重氮盐分解反应是在无水氟化氢中进行的,大大地抑制了副产物苯酚的生成,ahf法的氟苯收率达到80%以上。因此无水氟化氢法(ahf)氟苯生产工艺已成为当前氟苯合成的主流工艺。受工艺自身制约,ahf法氟苯合成过程中会产生大量的hf、nox等大气污染物。hf对人体健康有很大的危害,人长期吸入低浓度hf会引起慢性中毒、呕吐、头昏等症状,当hf浓度大于30μg/m3时能引起急性中毒。

3、由于氟苯合成中的污染物组分复杂、浓度高,迄今为止,尚没有一种高效、低成本的方法解决生产过程的hf、nox污染问题。有些企业虽然采取了末端治理措施,对缓解局部环境问题起了一定作用,但末端治理只注重污染物的净化与处理,不能从源头和生产过程中预防和杜绝废物的产生与排放,治标不治本。最关键的是由于末端治理基建投资大,运行费用高,企业只投入,不产出,不能实现经济、环境和社会效益的统一。为了回收废气中hf,吕志敏等【吕志敏,张雨清,唐岸平等.邻氟甲苯清洁生产工艺.化学世界,2002.12】研究了水洗回收工艺,采用三级水循环吸收废气中的hf,混凝沉降和活性炭吸附法处理含氟废水,虽然可回收部分hf,但回收工艺路线长,还存在废水污染物,处理后尾气中还有一定量的hf污染组分。为了尽可能减少外排尾气中的hf污染组分,也有采用碱液吸收的研究应用,但由于氟化钠的溶解度较低,系统结垢、堵塞,严重影响系统正常运行,还产生大量的含氟废水。

4、另外,在邻氟甲苯合成过程中存在副反应:2hno2→no+no2+水,产生大量的氮氧化物随合成尾气外排,氮【吕志敏,张雨清,唐岸平等.邻氟甲苯清洁生产工艺.化学世界,2002.12】氧化物浓度达到20000-40000mg/nm3,传统的scr脱硝催化剂无法承受如此高浓度的氮氧化物冲击。

5、随着氟化工产业的发展,hf、nox的污染问题越来越突出,已严重制约着有机氟化工产业的发展。

技术实现思路

1、本发明的目的是为了解决上述技术问题,提供一种系统简单、清洁环保、稳定高效、成分可控、氟元素回收率高、设备使用寿命长的氟苯生产尾气中氟组分资源化回收系统。

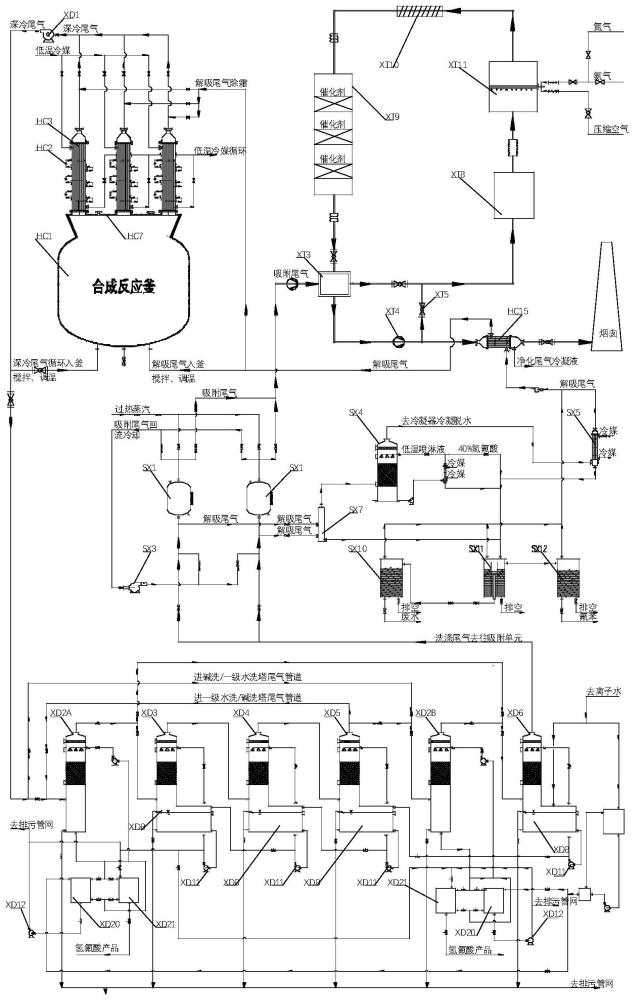

2、本发明系统包括合成反应釜,所述合成反应釜顶部设深冷单元,所述深冷单元连接洗涤单元;

3、其中,所述洗涤单元包括串联的多级水洗塔、一级碱洗塔和水洗除雾塔,设定一级碱洗塔碱洗周期,或设定一级碱洗塔内喷淋碱液中的氟化钠浓度限值,将多级水洗塔中的第1级水洗塔与一级碱洗塔定期切换,交替使用。

4、所述深冷单元的尾气出口分别与多级水洗塔中的一级水洗塔进气口和一级碱洗塔的进气口连接,所述多级水洗塔中的一级水洗塔出气口和一级碱洗塔的出气口均与水洗除雾塔进气口连接,所述多级水洗塔中的一级水洗塔出气口和一级碱洗塔的出气口通过管道与二级水洗塔的进气口连接,连接管上均设置切换阀门实现塔-塔之间的单一串联连接。

5、所述一级水洗塔和一级碱洗塔的底部均对应设两个循环液槽,一个为循环碱液槽,另一个为循环喷淋水槽,均经循环喷淋管连接塔内。

6、所述循环碱液槽与循环喷淋水槽通过排碱泵连通。

7、所述水洗除雾塔及除一级水洗塔外的多级水洗塔的塔下储槽内的洗涤水出口经水洗循环泵连接三通,并经三通一端连接到塔内,另一端按水洗除雾塔向多级水洗塔顺序依次串联连接。

8、所述洗涤单元经吸附单元连接脱硝单元;

9、其中,所述吸附单元包括至少2台树脂吸附塔,每台树脂吸附塔均设有尾气进口、过热蒸汽进口和尾气出口、解吸尾气出口,树脂吸附塔之间并联连接,每台树脂吸附塔的尾气进口均连接洗涤单元的尾气出口,每台树脂吸附塔尾气出口汇合后连接脱硝单元;吸附单元的尾气出品还通过回流冷却风机连接每台树脂吸附塔尾气进口。

10、所述吸附单元的解吸尾气出口连接冷凝装置、净化尾气换热器后分别与深冷单元的除霜气体管道以及合成反应釜底部气体进口连接。

11、所述脱硝单元包括依次连接的脱硝换热器、尾气加热器、管道混合器、氨气装置和scr脱硝反应器。

12、所述脱硝反应器的净化尾气出口经所述脱硝换热器、循环风机、净化尾气换热器连接烟囱。

13、所述脱硝反应器的净化尾气出口还通过脱硝换热器、循环风机和尾气循环调节阀连接到尾气加热器。

14、所述深冷单元包括安装在合成反应釜釜盖上的多台深冷换热器,多台深冷换热器的底部进气口均与合成反应釜的尾气出口连通,出气口经通过管道串并联,通过连接管上设置的切换阀门实现深冷换热器之间的并联使用和串联使用过程的切换,交替进行冷凝和除霜。

15、所述深冷换热器的冷媒流动的壳程,自冷媒进口向出口之间,设置多段强化冷却段,每段强化冷却段的下游设置冷媒引出口经冷媒循环泵连接到上游的冷媒进口。

16、所述深冷单元的深冷尾气出口还与合成反应釜底部气体进口连接。

17、所述深冷单元多组并联后连接洗涤单元。

18、针对合成尾气污染组分复杂,污染物浓度高,若进行净化处理不仅成本高,资源浪费大的问题。本发明突破传统治理理念提出深冷冷凝直接回用的技术方案,将合成尾气经-70℃低温冷媒冷却到-50℃以下,回收二氧化氮、有机氟代化合物、氟化氢等,返回到生产过程再次参与合成反应,实现资源化利用,合成尾气被深冷到-50℃以下,二氧化氮几乎全被冷凝下来,70%以上氟化氢也被冷凝下来,90%以上有机氟代化合物也被冷凝下来。通过深冷实现污染组分适时就地资源化利用,利用效率高,利用成本低。冷凝下来的污染组分来自有机氟代化合物合成过程需要的原料,或反应产物,或副反应产物,这些组分冷凝下来返回反应系统,可有效抑制副反应进行,提高反应物的转化率。另外,本发明中创造性的将深冷单元直接设置在合成反应釜的顶部,具有以下优点:

19、1)合成反应釜内反应生成的合成尾气直接上升穿过釜顶进入深冷反应器中,减少管道的设置和输送的能耗;

20、2)合成尾气在深冷过程中二氧化氮绝大部分被冷凝下来后,直接经深冷反应器的底部落入合成反应釜内,增加了釜液中二氧化氮浓度,抑制副反应〈2hno2→no+no2+水〉的发生,提高hno2的利用率;

21、3)出深冷单元的深冷尾气脱水后含有较高浓度的hf、no和少量的no2、氟苯,此时分出一部分回送合成反应釜后一方面可与釜内合成尾气一同再次进入深冷换热器冷凝回收hf、no2和氟苯,另一方面还可以起到入釜搅拌、调湿的目的。

22、由于氟苯合成尾气中除hf组分外,还含有大量的氟苯、氮氧化物以及少量vocs等污染组分,为了脱除或回收利用这些污染组分,同时在源头获得无水hf产品,根据这些组分的物性及特点,本发明采用在对尾气深冷的基础上创造性提出了深冷换热器冷媒内循环方案,在深冷换热器内形成强化冷却段。通过调整循环量,获取不同的冷却效果,实现不同污染组分的冷凝速率,提高合成尾气污染组分的冷凝拦截效果。

23、这些污染物中,二氧化氮熔点是-11℃,沸点是21℃;一氧化氮熔点-163.6℃,沸点-151℃;氟苯熔点-42℃,沸点85℃,hf熔点是8-3℃,沸点是19.54℃。尾气经深冷到-50℃时,二氧化氮和氟苯基本全冷凝下来,70%以上的hf也被冷凝下来。在冷凝过程中,二氧化氮和氟苯会出现在深冷换热器内结霜堵塞尾气流通通道。为了减缓结霜堵塞问题,本发明作了如下改进:

24、(1)尾气进入深冷换热器与冷媒逆向换热,在深冷换热器内对冷媒进行回流强制循环,形成分别对应氟化氢、氟苯和二氧化氮的强化冷却段。通过设置冷媒循环泵将下游较高温度的冷媒回流到上游,形成一段与污染组分熔点温度对应的温差较小的冷凝段,以保证污染组分较充分冷凝,不至于凝固堵塞。

25、(2)利用尾气净化系统内的较高温度的气体循环除霜,将树脂吸附单元解吸出来的较高温的解吸尾气作为除霜热源,既回收了解吸尾气中的氟苯,还高效除霜。

26、如此改进的效果如下:

27、(1)逐级冷凝回收污染组分,减缓深冷过程的结霜堵塞,提高系统运行稳定性。

28、(2)通过冷媒进行回流强制循环,充分利用冷媒的冷量,提高出深冷换热器冷媒的温度,再与深冷后较低温的(-50℃)深冷尾气换热,提高冷媒冷量利用效率。

29、(3)充分回收结霜冷量。

30、(4)无需引入外界除霜介质,达到高效除霜。

31、为了高效回收尾气中的hf组分,消除采用氢氧化钠溶液吸收过程中存在的结垢、堵塞问题,在洗涤单元中将一级水洗塔与一级碱洗塔定期切换,交替使用。通过设定碱洗塔碱洗阶段的周期,进行定期切换碱洗塔和1级水洗塔的功能,即切换“碱洗”、“水洗”功能,如此改进的效果如下:

32、(1)彻底消除结垢堵塞问题。由于氟化钠在水中的溶解度只有3.85%(10℃),易粘附在填料表面及泵叶轮、吸收塔内壁等接触面,形成垢层堵塞设备。通过切换,原循环碱液换成循环喷淋水,原低浓度的氟化氢尾气换成高浓度的氟化氢尾气,随着循环喷淋水的循环喷淋,氟化氢浓度越来越高,吸收液的ph值越来截止低,原粘附在填料表面及泵叶轮、吸收塔内壁等接触面的氟化钠垢层溶解进入氟化氢水溶液中,实现在线除垢,还无需引入外来除垢剂。

33、(2)获得高浓度的hf产品,提高氟元素的回收率。因为在洗涤吸收尾气中的hf过程中,随着1级至4级水洗,尾气中的hf越来越低,水洗吸收效率会越来越低。在稀溶液中hf的电离过程可表示为hf+h2o→h3o++f-,由于f-是一种强的质子接受体,而h3o+是较强的质子给予体,h3o+与f-通过氢键相互结合生成较稳定的离子对:该离子对较难电离,hf在稀溶液中表现出弱的酸性,吸收过程存在hf的气-液相平衡浓度,所以尾气中有一定量的hf残留,通过碱洗能较彻底吸收尾气中hf组分,再通过吸收设备功能转换的方案,进一步溶解回收垢层中的氟元素。

34、进一步的,根据进入洗涤单元尾气中的hf浓度,控制向水洗除雾塔补充的去离子水量,从而控制由水洗除雾塔向多级水洗塔方向依次排入的洗涤液量,以保证最后进入一级水洗塔的洗涤液吸收尾气中的hf后浓度达到40%以上,确保系统的液相量平衡。

35、当向水洗除雾塔补充的去离子水量过多时,会导致洗涤单元排出的液相量增加,排出的液相产品中hf含量会偏低,此时要减少去离子水的加入量;若补充的去离子水量过低时,会影响前面水洗塔的脱氟化氢效果,增加碱洗塔脱氟化氢的负荷。

36、进一步的,在对吸收设备功能转换的同时,还巧妙地对一级水洗塔和碱洗塔各自对应设置两个循环液槽,一个为循环碱液槽,另一个为循环喷淋水槽。当作为1级水洗塔时,循环喷淋液回到循环喷淋水槽;当作为碱洗塔时,循环喷淋液回到循环碱液槽。在进行水洗时,将碱洗阶段的循环碱液连续均匀排往正在使用的循环喷淋水槽内,排出量达到总循环碱液量50-60%时停止排出,再向循环碱液槽补充新鲜氢氧化钠溶液到原液位。如此改进作用:

37、(1)可确保系统氟组分的全回收,氟组分零外排。

38、(2)无含氟废水产生,节省废水处理投入和运行成本,极大简化了尾气中氟组分处理工艺。

39、进一步的,本发明在对氟苯极限回收树脂吸附单元创新性提出如下两个改进:

40、(1)吸附尾气循环冷却。将另一台树脂吸附塔出来的洗涤尾气的10-20%体积百分比回流进入解吸完成后的树脂吸附塔内冷却树脂吸附层,经树脂层换热升温后的洗涤尾气与剩余的80-90%吸附尾气混合一同进入后续脱硝单元。之所以对解吸完成后的树脂吸附层冷却,是考虑到树脂吸附时温度越低越有利于吸附,避免在吸附初期,由于树脂吸附层温度较高,洗涤尾气进入时被加热,尾气流速快、吸附时间短、对氟苯吸附率下降;之所以采用部分吸附尾气回流冷却,是考虑到采取较低的冷却速度对树脂进行冷却,避免快速冷却影响树脂使用寿命。

41、(2)对树脂解吸后的解吸尾气(主要组分为氟苯和氮氧化物)冷凝脱水后再经尾气换热器与scr脱硝后的净化尾气换热升温,再返回进入合成反应釜搅拌、调温。

42、如此改进的效果如下:

43、(1)充分利用了系统内部介质的冷源和热源。通过吸附尾气的回流冷却解吸后树脂吸附塔,回收了较低温度的吸附尾气冷量;通过解吸尾气与scr脱硝后的净化尾气换热,回收了较高温度的净化尾气热焓;通过换热升温后的解吸尾气进釜搅拌,节省了需对合成反应釜液升温热解所需的热焓。

44、(2)充分回收利用了解吸尾气含有的氟苯、氮氧化物等污染组分。

45、进一步的,本发明在对树脂吸附后的吸附尾气进行scr脱硝处理时,创新性提出净化尾气循环的技术方案,即将脱硝换热器出来净化尾气分成两个部分,一部分与升温后的吸附尾气直接混合,参与尾气循环,另外部分经净化尾气换热器与解吸尾气换热降温脱水后通过烟囱外排。采用该技术方案的效果如下:

46、(1)从系统运行稳定性来说,通过净化尾气的循环,降低进入scr脱硝反应器的吸附尾气中nox含量的波动幅度,减缓进气中nox浓度波动对催化剂的冲击,有利于scr脱硝反应过程的稳定。

47、(2)通过净化尾气的循环稀释作用,进反应器的吸附尾气温度波动幅度也会降低,进而提高系统运行稳定性。系统运行稳定性的提高可有效降低系统运行成本的,还可延长催化剂使用寿命。

48、(3)通过对净化尾气中nox浓度在线监测,调节喷入吸附尾气中的氨气量,净化尾气的循环同样控制了进入scr脱硝反应器的尾气中氨含量的波动,有利于scr脱硝反应过程的稳定,提高脱硝效果,同时减少氨逃逸。

49、(4)将个排的净化尾气与较低温度的解吸尾气换热,使净化尾气中的部分水分冷凝,冷凝过程还对烟气中的氨组分吸收,减少氨逃逸。

50、(5)通过净化尾气的循环,稀释了氮氧化物浓度,避免反应器内局部反应剧烈,损坏催化剂。

51、本发明可实现合成尾气的氟苯及氟组分全回收,充分回收余热及余冷量,工艺路线相对简洁、对环境友好、设备投资和运行成本低。

- 还没有人留言评论。精彩留言会获得点赞!