一种超临界萃取装置及方法与流程

本发明涉及环境处理设备,具体是一种超临界萃取装置。

背景技术:

1、超临界流体萃取是一种新型萃取分离技术,它利用超临界流体,即处于温度高于临界温度、压力高于临界压力的热力学状态的流体作为萃取剂,从液体或固体中萃取出特定成分,以达到分离目的,超临界流体萃取由于流体在常压和室温下为气体,萃取后易与萃取成分分离,使得其应用领域广泛,其中常见的流体有二氧化碳、甲醇、氨、乙烯、丙烷、丙烯、水等。

2、在超临界萃取装置工作过程中,不同流体达的超临界状态转换条件均有所不同,例如,二氧化碳的临界温度是31.1℃,临界压力是7.39mpa,使用时萃取温度和压力均满足方能确保二氧化碳转换为超临界状态,并且,针对不同的萃取物,要达到其最佳的萃取效率和效果,还需要在满足二氧化碳的超临界条件外,利用控制系统调节萃取釜内温度和压力,从而在满足流体状态转换的同时,使得萃取物达到萃取所需的最佳温度和压力状态。

3、但在实际应用中,现有的萃取装置却存在以下问题:1、萃取釜内部料框的结构及流体通道设计不合理,导致流体送入萃取釜后气阻较大,扩散路径单一,使得流体与萃取物接触不够充分,并导致釜内温度不均匀;2、萃取釜内部料框处于封闭环境,萃取环境温度无法直接测量,仅能通过外部器件进行估算,大多数时候只能通过小范围的温度调节和延长每个时间段的萃取时间来提高萃取效果,但这样不仅温度控制准确度低,且萃取时间长,萃取效率大为降低,成本增加。

4、基于此,如何进行萃取装置结构设计,使得流体流动路径更分散均匀,萃取物接触更完全,以及保证萃取釜内温度的监控,是我们急需解决的技术问题。

技术实现思路

1、本发明的目的在于提供一种超临界萃取装置,该超临界萃取装置能对萃取装置内萃取温度进行实时检测,进而可提高萃取温度的准确度,实现精准的萃取温度控制,提高萃取效率和效果。同时,本发明还基于该超临界萃取装置,提供了一种超临界萃取方法。

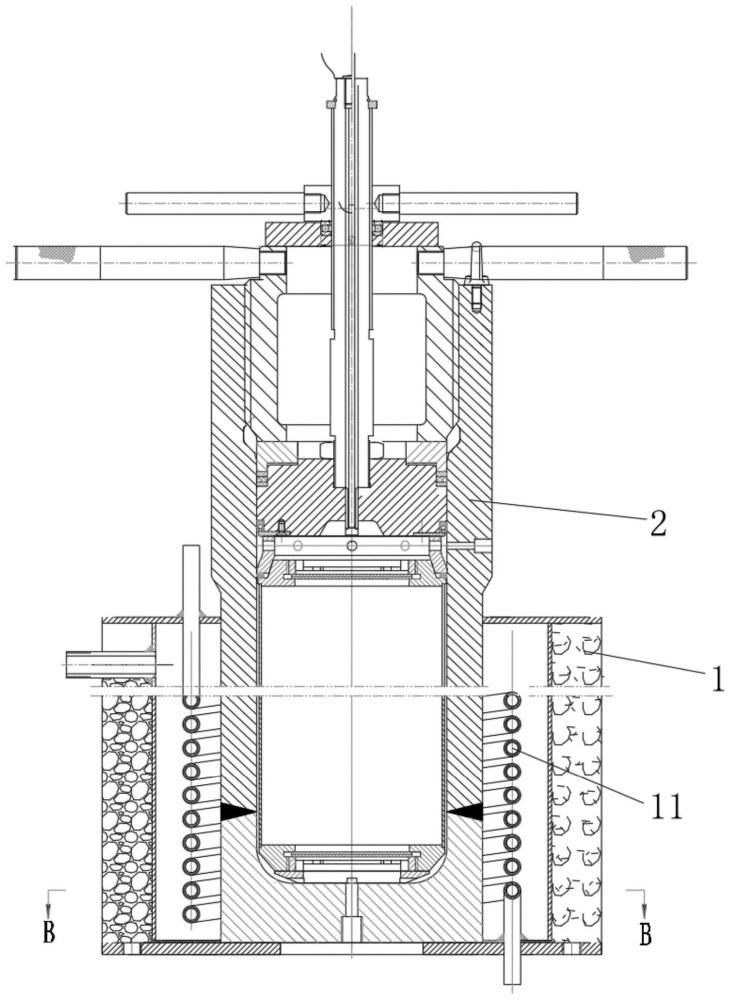

2、本发明的目的主要通过以下技术方案实现:一种超临界萃取装置,包括换热底座及反应釜,所述反应釜下端局部封闭于所述换热底座内;所述反应釜包括釜体,釜体内设置上端开口的萃取腔,所述萃取腔内从下到上依次设置有萃取框、承压排气件及封闭加压组件,所述釜体侧壁位于承压排气件所在区域还设置有与萃取腔连通的贯穿孔;所述封闭加压组件用于封闭萃取框和承压排气件所在区域的萃取腔并依次压紧承压排气件、封闭萃取框,所述封闭加压组件内还设置有第一温度传感器,第一温度传感器的检测端伸入至承压排气件所在区域的萃取腔内;所述萃取腔底部还设置有萃取介质入口,所述换热底座内还设置有萃取介质换热管,萃取介质换热管的出口端与所述萃取介质入口连通。

3、基于以上技术方案,所述萃取框由萃取筒及连接于萃取筒两端的端板组成;所述萃取筒由烧结金属网围合而成;所述端板固定连接于萃取筒两端,且端板中部贯穿形成与承压排气件所在区域的萃取腔连通的通孔,所述通孔内设置有可拆卸的网格盖板。

4、基于以上技术方案,所述承压排气件包括环形主体,环形主体的直径小于萃取腔的直径,所述环形主体的侧壁开设有若干介质通孔;所述环形主体下端连接有喇叭状扩口,所述萃取框上端形成与喇叭状扩口内壁相匹配的斜壁,所述承压排气件通过喇叭状扩口与斜壁配对将萃取框定位,且所述喇叭状扩口与斜壁之间还设置有第一密封件。

5、基于以上技术方案,所述封闭加压组件从下往上包括依次压紧的封头、压盖及承压螺套,所述承压螺套与所述萃取腔内壁螺纹连接且部分伸出至釜体;还包括螺杆,螺杆贯穿承压螺套、压盖后与封头连接,所述螺杆顶部伸出承压螺套并螺纹连接有升降螺母,所述螺杆位于升降螺母和承压螺套之间还套设有挡板;所述螺杆中部沿轴向贯穿设置有套管,套管下端贯穿封头并伸入至承压排气件所在区域的萃取腔内,所述第一温度传感器设置于套管内。

6、基于以上技术方案,所述封头下端侧壁还设置有第一密封槽,第一密封槽内设置有第二密封件,所述封头下端面还设置固定有封板,封板将第一密封槽局部封闭以挤压第二密封件,且所述封板与所述承压排气件抵接。所述封头上端侧壁还设置有第二密封槽,第二密封槽内设置有第三密封件,所述压盖局部伸入至第二密封槽内以挤压第三密封件。

7、基于以上技术方案,所述换热底座内部封闭形成有换热腔,所述换热底座设置有与换热腔连通的换气孔、换热介质孔及安装孔,所述安装孔内安装有第二温度传感器;所述釜体底部部分位于换热腔内部,且所述萃取介质换热管盘绕于换热腔内的釜体外壁。

8、基于以上技术方案,所述换热底座的侧壁内还设置有夹层,夹层内设置有加热组件;所述换热腔的侧壁还设置有保温层。

9、基于以上技术方案,所述萃取介质入口设置于萃取腔底部中间位置,且萃取介质入口的端口还设置有蘑菇型喷头。

10、与现有技术相比,本超临界萃取装置的有益效果如下:

11、1、本发明利用承压排气件来承压和集气,可以保证萃取框稳定压紧的同时避免其过渡挤压而变形或损坏,同时利用承压排气件集中收集萃取后的介质,使得萃取介质能统一集中收集并通过贯穿孔排出,能更好的约束萃取介质流通路径,提高了萃取介质的萃取利用率。

12、2、本发明通过设置第一温度传感器伸入至萃取腔内,从而可以实时检测萃取腔内萃取环境温度,相比于现有温度监控方式更为直接和准确,有利于提高萃取温度的准确度,实现了精准的萃取温度控制,提高了萃取效率和效果。

13、3、本发明萃取框利用金属网格板绕制而成的萃取筒结构盛放物料,萃取介质在萃取时进入萃取筒的路径增多,且更为均匀,进而使得物料萃取更为充分、完全,提高了萃取效率和质量。

14、4、本发明利用蘑菇型喷头设计,可将输入的萃取介质进入萃取筒后向上扩散的路径更多,配合萃取筒的改进结构,可使物料与流体接触更加充分,同时萃取腔内温度更加均匀。

15、5、本发明换热底座不仅可以根据萃取需要提前对反应釜进行加热,确保反应温度需求,同时还可通过加热组件进行加热而进行温度控制,同时将萃取介质换热管盘绕于换热腔内的釜体外壁,也能将萃取介质进行预热,以缩短其转换为超临界的时间,提高萃取效率。

16、同时,本发明还基于以上超临界萃取装置,提供了一种超临界萃取方法,其包括以下步骤:

17、s1将物料放置于萃取框内并放入至萃取腔,再依次安装承压排气件及封闭加压组件;

18、s2换热腔内通入换热介质,将加压至设计压强的液态萃取介质输入至萃取介质换热管进行换热升温并进入萃取腔,萃取介质在萃取腔内压力和温度作用下转换为超临界状态,超临界状态的萃取介质对萃取框内物料进行萃取并形成混合萃取气体,混合萃取气体通过承压排气件、贯穿孔排出;

19、s3基于第一温度传感器、第二温度传感器持续获取萃取腔内气体出口温度t2和换热介质的加热温度t0,并基于获取的气体出口温度t2和换热介质的加热温度t0,实时进行换热介质温度控制补偿;

20、s4达到萃取设计时间后,停止通入液态萃取介质,依次拆卸封闭加压组件、承压排气件并取出萃取框,完成超临界萃取。

21、在上述超临界萃取方法中,所述实时进行换热介质温度控制补偿,具体为:

22、获取当前超临界萃取工艺最佳效率条件对应的最佳压强和最佳温度,并基于第一温度传感器获取反应釜的气体出口温度t2,以及基于第二传感器获取对所述反应釜的外壁加热的加热温度t0;

23、将所述最佳压强、所述气体出口温度t2和所述最佳温度输入预设的温度补偿模型,并接收所述温度补偿模型的输出结果作为温度补偿数据;

24、根据所述温度补偿数据对所述加热温度t0进行调整实现对所述反应釜内温度的补偿调整。

25、在上述超临界萃取方法中,萃取气体在进入所述反应釜前在所述反应釜的外壁预热,且所述萃取气体在所述反应釜的底部进入所述反应釜。

26、在上述超临界萃取方法中,所述温度补偿模型的构建包括:

27、s31获取当前超临界萃取工艺最佳效率条件对应的最佳压强和最佳温度,并基于第一温度传感器获取反应釜的气体出口温度t2,以及基于第二传感器获取对所述反应釜的外壁加热的加热温度t0;

28、s32将所述最佳压强、所述气体出口温度t2和所述最佳温度输入预设的温度补偿模型,并接收所述温度补偿模型的输出结果作为温度补偿数据;

29、s33根据所述温度补偿数据对所述加热温度t0进行调整实现对所述反应釜内温度的补偿调整。

30、在上述超临界萃取方法中,对所述反应釜进行常压开环温度调节动态模拟试验,获取所述反应釜的外部传热参数和内部传热参数包括:

31、对所述反应釜进行常压开环温度调节动态模拟试验,并记录所述常压试验中反应釜的气体出口温度t2'、对所述反应釜的外壁加热的加热温度t0'和所述反应釜内的反应温度t1';所述常压开环温度调节动态模拟试验为所述反应釜内的压力为常压;

32、封闭所述反应釜的气体出口,对t0'升温至恒温t并记录t0'沿时间变化的曲线作为第一温变曲线,记录t1'沿时间变化的曲线作为第二温变曲线;

33、记录所述第一温变曲线达到恒温t的时刻作为第一时刻,并记录第二温变曲线达到恒温t的时刻作为第二时刻;

34、根据第一时刻和第二时刻的差值,以及恒温t和第二温变曲线的初始温度的差值计算所述反应釜的外部传热参数;

35、打开所述反应釜的气体出口,保持t0'在恒温t,并记录t2'沿时间变化的曲线作为第三温变曲线;

36、记录所述第三温变曲线达到恒温t的时刻作为第三时刻,并记录打开所述反应釜的气体出口的时刻作为第四时刻;

37、根据第四时刻和第三时刻的差值,以及恒温t和第三温变曲线的初始温度的差值计算所述反应釜的内部传热参数。

38、在上述超临界萃取方法中,根据所述外部传热参数和所述内部传热参数构建反应釜的导热仿真模型,并对所述导热仿真模型进行加压计算生成计算结果包括:、

39、根据所述内部传热参数和所述外部传热参数构建所述反应釜的导热仿真模型,并以所述内部传热参数作为所述导热仿真模型中内部传热的初始参数;

40、对所述导热仿真模型中反应釜内部进行加压计算,并以对所述内部传热参数进行迭代;

41、获取多组所述加压计算结果中反应釜的气体出口温度t2”、反应釜的外壁加热的温度t0”、反应釜的反应温度t1”和反应釜内的压力n形成多组待拟合数据作为所述计算结果。

42、在上述超临界萃取方法中,根据所述计算结果构建所述温度补偿模型包括:

43、根据所述待拟合数据对t2”、t1”、t0”和n进行拟合形成拟合函数t0”=f(t2”,t1”,n);

44、将所述拟合函数t0”=f(t2”,t1”,n)作为所述温度补偿模型。

45、在上述超临界萃取方法中,将所述最佳压强、所述气体出口温度t2和所述最佳温度输入预设的温度补偿模型,并接收所述温度补偿模型的输出结果作为温度补偿数据包括:

46、将所述最佳压强作为所述拟合函数中的n,将所述气体出口温度t2作为所述拟合函数中的t2”,将所述最佳温度作为所述拟合函数中的t1”输入所述拟合函数;

47、接收所述拟合函数的计算结果t0”作为温度补偿数据。

48、在上述超临界萃取方法中,根据所述温度补偿数据对所述加热温度t0进行调整实现对所述反应釜内温度的补偿调整包括:

49、将所述加热温度t0调整至所述拟合函数的计算结果t0”完成对所述反应釜内温度的补偿调整。

50、本超临界萃取方法基于以上超临界萃取装置实现,不仅可保证萃取介质与物料充分接触,且通过温度控制补偿,可以根据在反应釜外部采集的温度数据基于温度补偿模型对反应釜内的温度进行补偿控制,可以将反应釜内的温度较为稳定的控制在最佳温度附近,提高反应釜内的萃取效率和质量,且大为缩短了萃取工时,降低了成本,适于大范围应用推广。

- 还没有人留言评论。精彩留言会获得点赞!