一种高负载量锰基单原子催化剂及其制备方法和应用与流程

本发明属于单原子催化剂,具体涉及一种高负载量锰基单原子催化剂及其制备方法,更进一步地,还涉及该锰基单原子催化剂的应用。

背景技术:

1、能源和环境在人类社会发展中具有举足轻重的作用,而大多数与能源和环境相关的化工过程都涉及到催化技术,用以加快反应速率、提高产物选择性。通常催化过程分为均相催化和多相催化两大类。均相催化剂的活性位结构可以灵活设计,表现出超高的催化活性和独特的反应选择性,但是均相催化剂溶于反应体系,难以实现回收再利用。多相催化剂通常是将活性组分的纳米粒子负载于特定载体上制备而成。多相催化过程是表面反应过程,活性组分纳米粒子中只有少量表面原子能够参与催化过程,其余大部分活性组分无法被利用甚至会引发副反应。单原子催化剂是指以原子级分散的金属中心为活性位的非均相催化剂,实现了金属原子最大化分散,具有高度不饱和的配位环境和均匀的活性中心。单原子催化剂同时弥补了均相催化剂和多相催化剂的不足,在能源、环境治理等催化反应过程中表现出极其优异的催化性能。

2、经过近10年的发展,目前元素周期表中的绝大多数过渡金属元素(甚至是部分非金属元素如b、i、si、p等)都可以通过相应的方法制备得到其单原子催化剂。在众多单原子基催化剂中,mn基单原子催化剂因其价格低廉、本征活性高、选择性优异、稳定性好等优势引起广泛关注。

3、氮掺杂碳材料是制备mn基单原子催化剂的重要载体,通过碳材料中掺杂的n原子与mn原子配位,起到稳定mn原子、抑制mn原子团聚的作用。氮掺杂碳材料负载的mn基单原子催化剂通常需要在惰性气氛下经过900℃以上高温焙烧,以增强碳载体的石墨化程度,提高碳材料的导电性和稳定性。但是高温焙烧过程容易导致mn元素的流失和团聚,使得催化剂中mn的含量降低,通常单原子催化剂中mn元素的含量低于1wt%,这无疑降低了单位体积或单位面积反应器的反应效率。

4、因此,有必要对锰基单原子催化剂进行深入研究,以提高mn元素的负载量,从而提高催化剂的性能。

技术实现思路

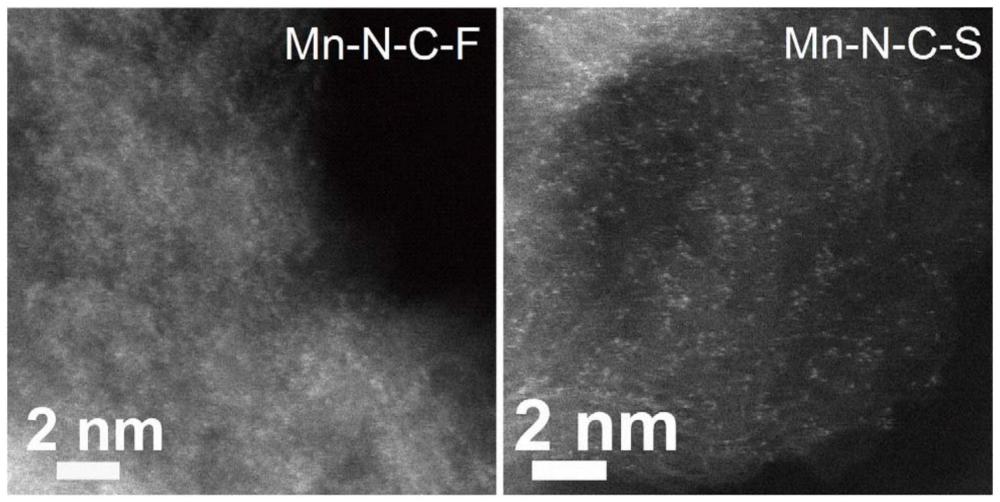

1、本发明是基于发明人对以下事实和问题的发现和认识做出的:目前mn基单原子催化剂的制备主要是基于金属有机框架(mofs)材料的空间限域高温裂解法,但是采用该方法得到的mn基单原子催化剂中mn元素含量仅为0.68wt%,远低于实际催化过程的需要(nature catalysis,2018,1,935-945)。wu等提出了两步焙烧法提高单原子负载量(naturenanotechnology,2022,17,174-181),即先通过低温(300℃)焙烧实现金属与载体配位,再通过第二步高温焙烧(550℃)得到单原子催化剂,该方法可以将mn基单原子催化剂的负载量提高到10wt%。但是碳材料的石墨化转变温度通常在600℃以上,且随着焙烧温度升高而增加,该方案中的550℃焙烧后尚不足以实现碳载体的石墨化转变,因此所得mn基单原子催化剂的性能不佳,但是如果提高焙烧温度又会导致mn原子团聚,从而失去催化活性。因此,制备能耐受900℃以上高温焙烧的高负载量mn基单原子催化剂对于推动单原子催化剂的工业化应用具有重要的现实意义。

2、本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的实施例提出一种高负载量锰基单原子催化剂及其制备方法,制得的单原子催化剂能够经受900℃以上的高温焙烧而不会发生团聚,有效增加了mn元素的负载量,且该催化剂的制备成本低,适用范围广,能够实现规模化制备,具有广阔的应用前景。

3、本发明实施例的一种高负载量锰基单原子催化剂的制备方法,包括:

4、a、将硅溶胶加入含氮有机物水溶液中,得到第一液体混合物,蒸发得到第一固体混合物;

5、b、将所述步骤a中的第一固体混合物在惰性气氛下进行第一焙烧处理;

6、c、向所述步骤b焙烧后的产物中加入酸或碱溶液,去除产物中的硅溶胶,制备得到氮掺杂碳材料;

7、d、将锰盐、含氮有机配体、含氮有机物溶于有机溶剂中,得到第二液体混合物;

8、e、将所述步骤c得到的氮掺杂碳材料加入所述步骤d得到的第二液体混合物中,蒸发,得到第二固体混合物;

9、f、将所述步骤e得到的第二固体混合物在惰性气氛下进行第二焙烧处理,制得锰基单原子催化剂。

10、本发明实施例的高载量锰基单原子催化剂的制备方法带来的优点和技术效果:1、本发明实施例中,在含氮有机物中引入硅溶胶形成第一液体混合物,硅溶胶中含有氧化硅微球,这些氧化硅微球在有机物和金属前驱体高温裂解的过程中能够起到硬模板剂作用,在第一焙烧处理后采用酸或碱将氧化硅微球溶解除去,能够在原位产生大量的介孔孔道,从而制备得到具有高比表面积且含有丰富介孔孔道的氮掺杂碳材料;2、本发明实施例中,制得的氮掺杂碳材料中大量的介孔孔道一方面有利于后续步骤中锰盐和含氮有机物在孔道内的扩散,另一方面可以使氮掺杂碳材料内部的含氮官能团得以暴露,从而显著提高了可以利用的含氮官能团的数量,氮掺杂碳材料中的含氮官能团为后续吸附、稳定锰盐提供了铆接位;3、本发明实施例中,在第二液体混合物中引入含氮有机配体和含氮有机物,含氮有机配体中的氮原子通过与mn离子配位形成mn络合物在后续第二焙烧的高温裂解过程中起到稳定mn离子、抑制mn离子团聚的作用,含氮有机物在第二焙烧过程中起连接mn络合物和氮掺杂碳材料的作用,经高温焙烧后和mn络合物一起转变为氮掺杂碳材料的一部分,并且含氮有机物的添加还可以提高氮掺杂碳材料的氮含量,从而增加了单原子mn的铆接位点;4、本发明实施例中,通过第二次焙烧处理,使锰元素与氮掺杂碳材料中的含氮官能团形成稳定的mn-n键,并且氮掺杂碳材料能够经受900℃以上的高温焙烧而不会发生团聚,有效抑制了mn元素的团聚和流失,从而大幅提高了催化剂中mn元素的含量;5、本发明实施例的方法,制备成本低,适用范围广,能够实现规模化制备,具有广阔的应用前景。

11、在一些实施例中,所述步骤a中还包括向所述步骤a的第一液体混合物中加入锰盐溶液,搅拌后,蒸发得到第一固体混合物;优选地,所述锰盐包括氯化锰、硫酸锰、硝酸锰、乙酸锰、乙酰丙酮锰中的至少一种。

12、在一些实施例中,所述步骤a中,所述含氮有机物包括pvp、壳聚糖、二氰二胺、单氰胺、三聚氰胺、2,6-二氨基吡啶、2-甲基咪唑中的至少一种。

13、在一些实施例中,所述步骤a中,所述硅溶胶包括直径为5-100nm的水溶性氧化硅微球,优选的,所述硅溶胶中氧化硅微球的含量为10wt%-70wt%。

14、在一些实施例中,所述步骤a中,所述第一液体混合物中:硅溶胶中氧化硅微球和含氮有机的质量比为(100-200):(20-100),优选为(100-200):(40-100)。

15、在一些实施例中,所述步骤b中,所述惰性气氛为氮气、氩气、氦气中的至少一种;和/或,所述第一焙烧温度为600-1200℃,焙烧时间为0.5-12h。

16、在一些实施例中,所述步骤c中,向所述步骤b焙烧后的产物中加入酸或碱溶液,加热至20-100℃,消解0.5-24h去除硅溶胶;

17、优选地,所述酸包括盐酸、硫酸、硝酸、氢氟酸中的至少一种,进一步优选地,所述酸的质量浓度为1wt%-50wt%;

18、优选地,所述碱包括naoh溶液、koh溶液中的至少一种,进一步优选地,所述碱的质量浓度为1wt%-50wt%。

19、在一些实施例中,所述步骤d中,所述含氮有机配体包括联吡啶、单氰胺、1,10-邻菲罗啉中的至少一种;和/或,所述含氮有机物包括pvp、壳聚糖、二氰二胺、单氰胺、三聚氰胺、2,6-二氨基吡啶、2-甲基咪唑中的至少一种;和/或,所述锰盐包括氯化锰、硫酸锰、硝酸锰、乙酸锰、乙酰丙酮锰中的至少一种;和/或,所述有机溶剂包括甲醇、乙醇、异丙醇、乙腈、n,n-二甲基甲酰胺中的至少一种;

20、优选地,所述第二液体混合物中:所述锰盐、含氮有机配体和含氮有机物的摩尔比为1:(0.5~20):(1~100)。

21、在一些实施例中,所述步骤e中,所述第二液体混合物中锰盐与氮掺杂碳材料的质量比为1:(0.5-10)。

22、在一些实施例中,所述步骤f中,所述惰性气氛为氮气、氩气、氦气中的至少一种;和/或,所述第二焙烧温度为600-1200℃,焙烧时间为0.5-12h。

23、本发明实施例还提供了一种高负载量锰基单原子催化剂,采用本发明实施例的方法制得。

24、本发明实施例的高负载量锰基单原子催化剂带来的优点和技术效果,采用制备得到的氮掺杂碳材料作为载体,其具有丰富的介孔孔道和较高的比表面积,大量的介孔孔道不仅有利于锰盐和含氮有机物在孔道内的扩散,而且使氮掺杂碳材料中的含氮官能团得以有效暴露,高温焙烧过程中锰元素与含氮官能团形成稳定的mn-n键,可以有效抑制mn元素的团聚和流失,从而大幅提高了催化剂中mn单原子位的负载量,提高了催化剂的催化性能。

25、本发明实施例还提供了一种高负载量锰基单原子催化剂在污水处理中的应用。

- 还没有人留言评论。精彩留言会获得点赞!