一种芳烃氨氧化反应气体的急冷吸收方法与流程

本发明涉及急冷吸收,具体涉及一种芳烃氨氧化反应气体的急冷吸收方法。

背景技术:

1、高温、易凝固、含固体气体的急冷吸收是化工生产过程中较难处理的过程,“急”说明物料高温下容易变质,需要快速冷却,而易凝固、含固体又意味着堵塞问题非常严重、装置运行不稳定,例如间苯二甲腈(mxpn)生产过程产生的芳烃氨氧化高温反应气体一般采用水洗结晶法,该方法避免了急冷吸收困难,但是面临着废水排放多、人工干预多、操作间歇或半间歇、操作环境差、产品质量低等窘境。在间苯二甲腈高温反应气中,除含有苯二甲腈外,通常还含有氨气、氢化氰、一氧化碳、二氧化碳、水蒸汽、氮气、二甲苯、酰胺类、腈类或氢氰酸聚合物、催化剂颗粒等,其中氢化氰为剧毒物质,水洗结晶法存在人员中毒的隐患以及废水较多的弊端。

2、cn97106711.2公开了一种烯腈急冷工艺,cn01132201.2公开了一种烯腈急冷方法,cn200510111470.6公开了一种气体急冷吸收塔,三者均以丙烯腈为例介绍了高温丙烯氨氧化反应气体急冷吸收工艺或者方法,该方法难以解决含固体或者易凝固体系的堵塞问题。在mxpn吸收技术开发过程中应用上述专利技术实验难以长期稳定运行,存在高温气体入口堵塞和填料堵塞板结等一系列问题。

3、cn201910682942.5公开了一种氨氧化反应产生的高温混合气体中苯二甲腈的分离方法,该方法工艺较为复杂,并且难以彻底解决入口管线堵塞问题,并且外循环冷凝器壁面也会慢慢析出固体,造成外循环管线流量慢慢下降;该方法由于没有强化塔内件设计,需要增加尾气捕集器脱除固体晶体或者颗粒,防止后续系统堵塞。

4、综上所述,为了解决芳烃氨氧化反应气体因高温、含固、高凝固点带来的频繁腐蚀与堵塞问题,也为了实现目标产品的高效吸收与分离,降低下游处理难度,需要开发一种新型的芳烃氨氧化反应气体的急冷吸收方法。

技术实现思路

1、鉴于现有技术中存在的问题,本发明提供了一种芳烃氨氧化反应气体的急冷吸收方法,所述急冷吸收方法包括:将芳烃氨氧化反应气体进入捕集系统进行气液接触,将得到的捕集产物进入塔内件系统并与新鲜溶剂逆流接触,得到的吸收液取其中一部分返回所述捕集系统用作所述气液接触的捕集液相,可以避免处理系统频繁堵塞、冲刷腐蚀的问题,具有低压降、高效率、抗堵塞等优点,保证处理系统长时间稳定运转,还可以实现目标产品的高效吸收与分离,降低了下游处理难度,并且流程更加简单。

2、为达此目的,本发明采用以下技术方案:

3、本发明的目的在于提供一种芳烃氨氧化反应气体的急冷吸收方法,所述急冷吸收方法包括如下步骤:

4、将芳烃氨氧化反应气体进入捕集系统进行气液接触,将得到的捕集产物进入塔内件系统并与新鲜溶剂逆流接触,得到的尾气进行气体处理,得到的吸收液分为三部分,第一部分返回所述塔内件系统,第二部分返回所述捕集系统用作所述气液接触的捕集液相,第三部分经溶剂回收与精制得到目标产品。

5、本发明所述急冷吸收方法将芳烃氨氧化反应气体进入捕集系统进行气液接触,将得到的捕集产物进入塔内件系统并与新鲜溶剂逆流接触,得到的吸收液取其中一部分返回所述捕集系统用作所述气液接触的捕集液相,可以避免处理系统频繁堵塞、冲刷腐蚀的问题,具有低压降、高效率、抗堵塞等优点,保证处理系统长时间稳定运转,还可以实现目标产品的高效吸收与分离,降低了下游处理难度,并且流程更加简单。

6、作为本发明优选的技术方案,所述芳烃氨氧化反应气体的温度为250-300℃,例如250℃、255℃、260℃、265℃、270℃、275℃、280℃、285℃、290℃、295℃或300℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

7、值得说明的是,本发明所述芳烃氨氧化反应气体的温度指的是进入捕集系统之前测量的入口温度,并非反应器出口温度,因为从反应器出口到捕集系统入口之前的管道存在不可避免的散热情况,导致气体温度降低。

8、所述芳烃氨氧化反应气体的压力为20-180kpag,例如20kpag、30kpag、40kpag、50kpag、70kpag、80kpag、100kpag、110kpag、130kpag、150kpag、160kpag或180kpag等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

9、所述芳烃氨氧化反应气体的流量为400-404kg/hr,例如400kg/hr、400.5kg/hr、401kg/hr、401.5kg/hr、402kg/hr、402.5kg/hr、403kg/hr、403.5kg/hr或404kg/hr等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

10、所述芳烃氨氧化反应气体对应的芳烃包括甲苯、间二甲苯、对二甲苯或邻二甲苯中的任意一种,一般采取流化床反应器,其目标产品一般为腈类物质,反应气体一般具有高温、含固、热敏、高凝固点等特点,本发明所述急冷吸收方法对于处理类似特点的物料具有一定程度的通用性。

11、本发明重点研究间二甲苯氨氧化生产间苯二甲腈对应的芳烃氨氧化反应气体,间二甲苯氨氧化反应一般选择流化床反应器,反应气体中还含有氢氰酸、间甲基苯甲腈、酰胺类、各类腈类或氢氰酸聚合物、催化剂颗粒等;行业内处理该反应气体常用水洗法,通过水洗喷淋将间二甲苯冷却成固体,固体物料经过收集、过滤、干燥得到粗产品;该方法存在废水量大、操作强度高、容易堵塞等缺点。

12、作为本发明优选的技术方案,所述捕集系统包括呈沙漏状的捕集管;所述捕集管在进口端的端面设置气相入口,所述芳烃氨氧化反应气体从所述气相入口进入捕集系统;所述捕集管在进口端的侧面设置第一液相进料口与第二液相进料口,所述捕集液相分为第一捕集液相与第二捕集液相,所述第一捕集液相从所述第一液相进料口以喷雾状态进入捕集系统,所述第二捕集液相从所述第二液相进料口以切向进料状态进入捕集系统。

13、值得说明的是,本发明所述捕集液相分为第一捕集液相与第二捕集液相,将第一捕集液相从第一液相进料口以喷雾状态进入捕集系统,可以提高第一捕集液相与芳烃氨氧化反应气体的接触面积,让两者充分混合,将第二捕集液相从第二液相进料口以切向进料状态进入捕集系统,可以在器壁面上旋转成膜,两种不同液相进料方式形成了一种特殊液体分布设计,使得捕集管的器壁上可以形成稳定液膜,阻止高温反应气体与器壁面的直接接触,进而解决高温反应气体对器壁面的冲刷腐蚀问题。

14、值得说明的是,本发明所述捕集系统包括呈沙漏状的捕集管,通过特殊喉径设计使得高温反应气体与液体充分混合,实现高温反应气体快速冷却并且固体颗粒被液体捕集,减轻下游的处理负担。

15、作为本发明优选的技术方案,所述第一捕集液相与所述第二捕集液相的流量比为0.2-1,例如0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9或1等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

16、作为本发明优选的技术方案,所述第一捕集液相通过液体喷头以喷雾状态进入捕集系统,所述液体喷头的喷雾范围为360°。

17、值得说明的是,本发明所述捕集系统主要目的是湿润并保护壁面、快速冷却、除尘等,具体通过特殊设计的液体喷头、切向进料布膜、特殊喉径与扩大段实现上述目的;其中,所述液体喷头综合了雾化喷头与清洗喷头的特点,可以通过焊接、螺纹连接、法兰连接安装在进料内伸管上;所述液体喷头需要起到雾化、除尘、降温、清洗壁面的效果;所述液体喷头覆盖范围以360°为最佳;所述液体喷头需要具有自清洁特点;所述液体喷头需要具有一定的抗堵性能;所述液体喷头建议做成整体可插拔的形式;所述液体喷头的个数以工艺符合为基准核算;所述液体喷头的安装位置以理想分布效果为基准核算。

18、作为本发明优选的技术方案,所述捕集管的喉径处的流速为15-45m/s,例如15m/s、20m/s、25m/s、30m/s、35m/s、40m/s或45m/s等,喉径后扩大段的流速为3-15m/s,例如3m/s、4m/s、5m/s、7m/s、9m/s、10m/s、11m/s、13m/s或15m/s等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

19、作为本发明优选的技术方案,所述捕集液相与所述芳烃氨氧化反应气体的质量比为0.1-1.5,例如0.1、0.3、0.5、0.7、0.9、1、1.1、1.3或1.5等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

20、作为本发明优选的技术方案,所述捕集产物的温度为180-220℃,例如180℃、185℃、190℃、195℃、200℃、205℃、210℃、215℃或220℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

21、作为本发明优选的技术方案,所述捕集产物呈气液固三相状态。

22、值得说明的是,本发明所述急冷吸收方法将高温反应气体进入捕集系统,在捕集系统内通过充分的气液接触,控制气液比、温度、压降在合理范围内,使得捕集产物的温度降至180-220℃,高温反应气体夹带的催化剂颗粒、重组分颗粒等被液相大量捕集,最终以气液固三相状态进入吸收塔。

23、作为本发明优选的技术方案,所述捕集产物通过进料分布器在整个塔截面上分布均匀。

24、值得说明的是,本发明所述进料分布器是按照气液两相考虑,要求在整个塔截面上分布均匀。

25、作为本发明优选的技术方案,所述新鲜溶剂包括卤代芳烃、卤代氰苄、卤代氯苄、芳族腈、杂环腈类、混合三氯苯、苯甲腈、间甲基苯腈或对甲基苯腈中的任意一种或至少两种的组合,所述新鲜溶剂要求具有热稳定性好、对mxpn溶解度高、凝固点低、沸点高等特点,而且在后续溶剂回收过程中可以循环套用,以减少新鲜溶剂的补充量。

26、作为本发明优选的技术方案,所述新鲜溶剂的流量为200-203kg/hr,例如200kg/hr、200.5kg/hr、201kg/hr、201.5kg/hr、202kg/hr、202.5kg/hr或203kg/hr等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

27、作为本发明优选的技术方案,所述塔内件系统由下往上分为急冷段、吸收段与净化段,所述吸收液的第一部分返回所述急冷段的上部。

28、值得说明的是,来自捕集系统的捕集产物通过吸收塔入口处的进料分布器进入塔内后,依次通过急冷段、吸收段、净化段,实现较高的吸收效率和较低的气体压降,并且大大降低固体堵塞风险。

29、作为本发明优选的技术方案,所述急冷段采用的塔内件为塔盘,控制塔盘溢流强度在100m3/hr以上,泛点率在45%以内。

30、所述吸收段采用的塔内件为填料,控制填料喷淋密度不低于1m3/(m2‧hr),泛点率不高于60%。

31、所述净化段采用的塔内件为塔盘,控制塔盘溢流强度在6m3/hr以上,泛点率在60%以内,温度保持在100℃以上。

32、值得说明的是,本发明所述急冷段采用的塔内件为塔盘,需要是无降液管塔盘,少双溢流设计,例如穿流塔盘、折流塔盘等形式,主要起到急冷与除尘两大功能,该塔盘板效率很低,但是除尘(催化剂物料、重组分颗粒等)效率很高,该塔盘的存在为后续的高效吸收奠定基础;本发明所述吸收段采用的塔内件为填料,需要是高效填料,优选采用大尺寸散堆抗堵填料,主要功能是将间苯二甲腈进行充分吸收,该段操作温度可能在mxpn凝固点163℃附近,在填料与塔内件选型上要充分考虑抗堵设计;本发明所述净化段采用的塔内件为塔盘,推荐泡罩、浮阀等塔盘,间苯二甲腈容易升华,净化段主要功能是将间苯二甲腈进行彻底吸收,以解决间苯二甲腈在下游系统凝固堵塞问题,由于在一定温度以上溶剂才有较好的吸收溶解效果,该段核心参数时保持塔盘内的温度稳定,防止温度过低。

33、值得说明的是,急冷段可以使用塔底泵实现循环喷淋来实现塔盘上的溢流强度要求,当然也可以完全依赖吸收段下液,即取消急冷段的外循环液体;外循环管线上可以设置换热器用于开停车的加热或冷却需求,外循环管线不光可以设置到急冷段,也可以设置到吸收段、净化段,便于开车或者装置暂时停车时全循环操作;所以,按照上述思路的其他设计也在本发明的保护之内,

34、值得说明的是,本发明所述急冷段、吸收段、净化段主要为了表述方便;急冷段可以使用任何形式的抗堵、大通量塔内件、包括但不限于穿流塔盘、折流塔盘、填料等;吸收段推荐在压降允许的前提下优选抗堵、高吸收效率填料,包括但不限于散堆填料等,当然使用塔盘也能起到类似效果;净化段主要为了强化吸收气体中的微量组分,可以用作任何高效塔盘代替,包括但不限于浮阀塔盘等,实际上采用高效填料也可以起到类似效果;上述三段组合可以实现最佳效果,实际上任何两段组合也能起到意想不到的抗堵和吸收效果,所以,按照上述思路的其他设计也在本发明的保护之内。

35、作为本发明优选的技术方案,所述急冷段设置伴热,且设置所述伴热的温度为160-170℃,例如160℃、161℃、162℃、163℃、164℃、165℃、166℃、167℃、168℃、169℃或170℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

36、值得说明的是,本发明所述伴热一般为电伴热,主要为了防止mxpn凝固析出,以及在开车时快速地将设备管线等温度升高。

37、作为本发明优选的技术方案,所述吸收液的第一部分的流量为9-11t/hr,例如9t/hr、9.5t/hr、10t/hr、10.5t/hr或11t/hr等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

38、所述吸收液的第二部分的流量为1.5-2.5t/hr,例如1.5t/hr、1.6t/hr、1.8t/hr、2t/hr、2.1t/hr、2.2t/hr、2.4t/hr或2.5t/hr等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

39、作为本发明优选的技术方案,所述吸收液的第一部分通过换热系统进行运行移热;所述换热系统包括卧式蒸发式换热器,所述吸收液的第一部分走管程,移热介质走壳程。

40、控制管程流速保持在1.5m/s以上,且壳程操作压力保持在4bar以上。

41、值得说明的是,本发明所述换热系统兼顾开车加热与运行移热两种工况,运行移热的目的是一方面减少新鲜溶剂的加入量,另一方面可以回收热量;该换热器推荐卧式蒸发式换热器,工艺物料走管程,需要严格控制温度降低幅度以防止物料凝固,移热介质(例如锅炉水)走壳程气化副产蒸汽,该方案的特点是易凝固的高温物料浸泡在高温水浴中,没有过冷析出的风险,并且可以通过调节发蒸汽的压力,灵活控制发蒸汽量和工艺温差,操作非常灵活可靠;而且,本发明所述换热系统可以实现微调,在开车阶段通过换热系统将吸收液预热到150℃左右,在运行过程中可以通过吸收液温度微调适应各种其他条件变化引起的波动,例如来料温度偏高时可以通过换热系统移除多余热量,防止吸收液气化量过大造成塔底重组分浓缩析出。

42、作为本发明优选的技术方案,所述塔内件系统的塔顶温度为90-150℃,例如90℃、95℃、100℃、105℃、110℃、115℃、120℃、125℃、130℃、135℃、140℃、145℃或150℃等,塔顶压力为25-30kpag,例如25kpag、26kpag、27kpag、28kpag、29kpag或30kpag等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

43、所述塔内件系统的塔底温度为130-180℃,例如130℃、135℃、140℃、145℃、150℃、155℃、160℃、165℃、170℃、175℃或180℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

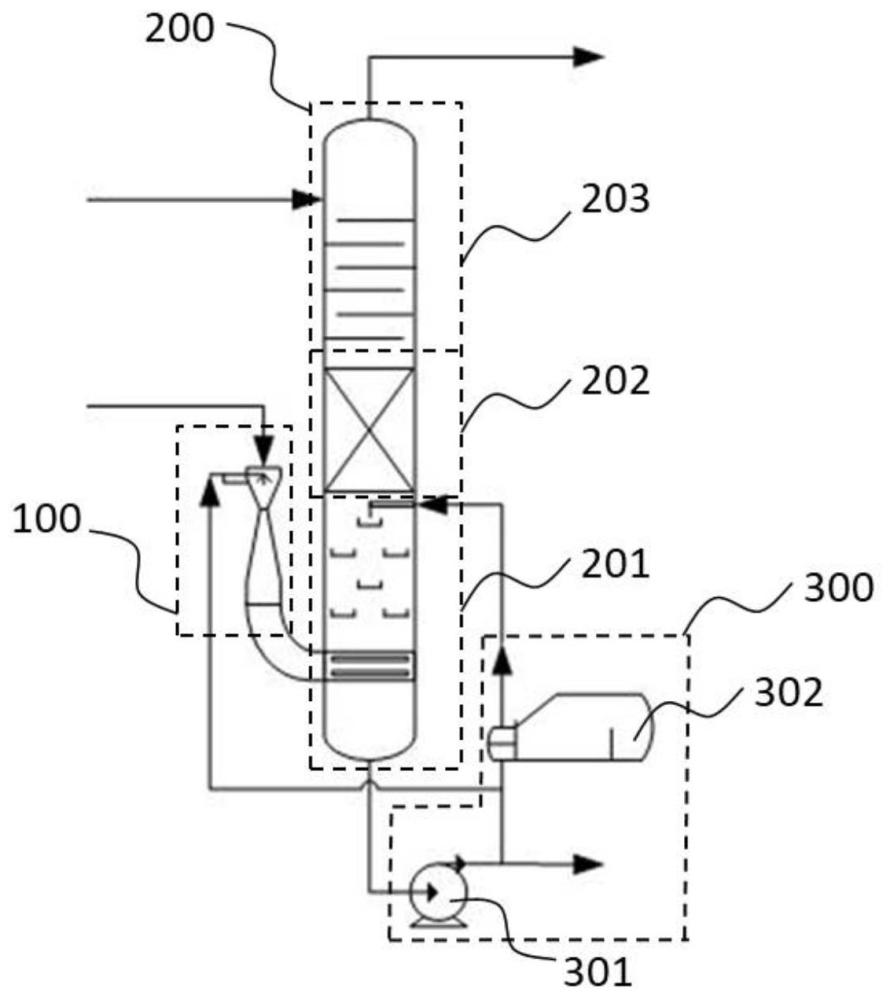

44、本发明通过大量试验研究与理论分析,在传统急冷吸收塔基础上,创造性提出了整套解决方案,包括三大系统:稳定高效的捕集系统、高度集成的塔内件系统、灵活可靠的换热系统;通过这三大系统,一方面解决了高温、含固、高凝固点带来的频繁腐蚀与堵塞问题,另一方面实现产品的高效吸收与分离,降低了下游处理难度;本发明通过创新的三大系统设计解决了传统吸收工艺高温物料变质、腐蚀、凝固堵塞等问题,以间二甲苯氨氧化反应急冷吸收为案例,经过试验研究验证运行效果大幅提高,本发明对于其他工艺的高温、易凝固、含固体气体吸收过程均具有参考价值;而且,待高温反应气体经过吸收塔后实现了降温、冷却、洗涤和除尘,尾气一般进入后续气体处理系统(例如吸收、吸附、焚烧等),吸收塔塔底的吸收液一般进入溶剂回收和产品精制系统,溶剂可以循环套用。

45、与现有技术方案相比,本发明至少具有以下有益效果:

46、(1)本发明所述急冷吸收方法为全连续过程,重点考虑了高温、易凝固、含固体气体特点,有针对性的进行优化和验证,尤其是在进入塔内件系统进行吸收之前,将芳烃氨氧化反应气体进入捕集系统进行气液接触,有助于实现抗堵和高吸收效率的良好效果;

47、(2)本发明所述急冷吸收方法可以选用任何适宜的溶剂,通过三大系统设计优化,即,稳定高效的捕集系统、高度集成的塔内件系统、灵活可靠的换热系统,与已经报道的相关技术相比运行稳定性更好;

48、(3)本发明所述急冷吸收方法适合所有高温易凝固含固体气体的急冷吸收过程,以mxpn过程为例,经过试验验证效果良好。

- 还没有人留言评论。精彩留言会获得点赞!